Содержание

- 2. Критерии выбора инструментальных материалов 1.Назначение (вид работы –резание, штамповка, прессование и т.д.) 2.Технологичность изготовления (обрабатываемость) 3.Экономичность

- 3. Основные свойства инструментальных сталей 1. Твердость 2. Вязкость 3. Сопротивление малым деформациям 4. Прочность 5. Теплостойкость

- 4. Твердость Твердость- основное важнейшее свойство инструментальных сталей. Показатель качества инструмента. В зависимости от назначения может изменяться

- 5. Вязкость (сопротивление ударным нагрузкам) Вязкость характеризует сопротивление образованию трещин и последующему разрушению металла под действием ударных

- 6. По соотношению твердость-вязкость стали подразделяют на: Стали повышенной твердости (60-68 HRC) и пониженной вязкости Стали с

- 7. Сопротивление малым деформациям Это свойство определяет устойчивость рабочей поверхности инструмента против смятия в условиях высоких давлений

- 8. Прочность Прочность определяет сопротивление рабочим напряжениям и определяет эксплуатационную стойкость всего инструмента

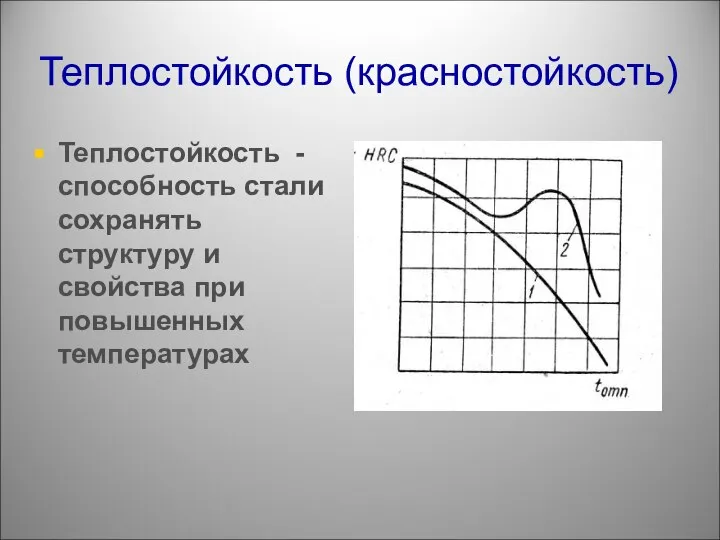

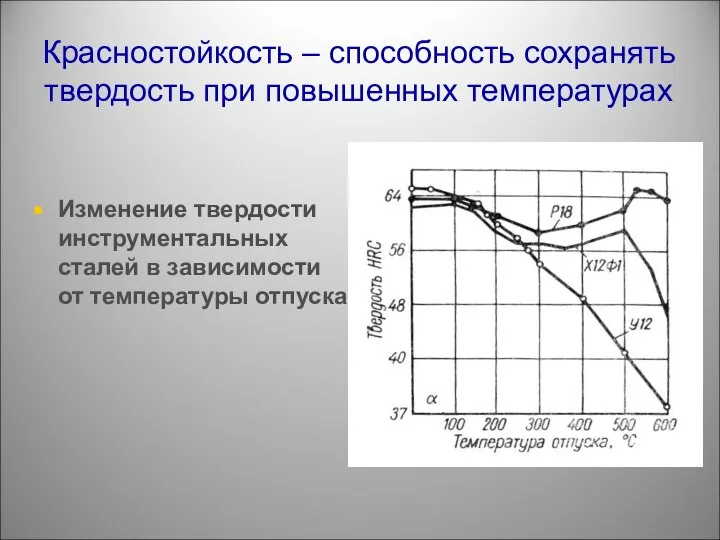

- 9. Теплостойкость (красностойкость) Теплостойкость - способность стали сохранять структуру и свойства при повышенных температурах

- 10. Износостойкость – способность материала инструмента сопротивляться износу рабочей поверхности при соприкосновении с деформируемым материалом Виды износа:

- 11. Прокаливаемость Прокаливаемость – способность материала закаливаться на максимальную глубину. Она определяет размеры инструмента, который можно изготовить

- 12. Разгаростойкость Разгаростойкость – (сопротивление термической усталости) характеризует устойчивость стали против образования поверхностных трещин при многократном нагреве

- 13. Окалиностойкость Окалиностойкость – стойкость против окисления в воздушной среде при рабочих температурах горячего деформирования Обеспечивается повышением

- 14. Шлифуемость Шлифуемость – (относительная легкость шлифовки) возможность получать поверхность с минимальной шероховатостью без образования прижогов и

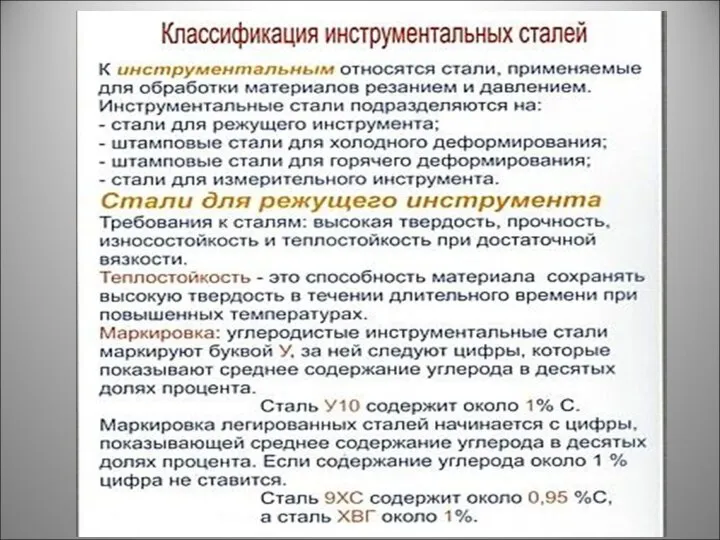

- 16. Стали для режущего инструмента

- 17. Обработка резанием

- 18. Схема процесса резания

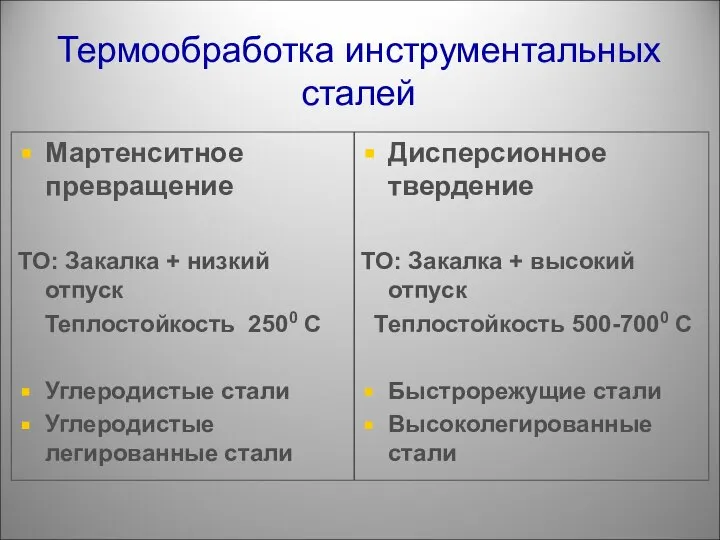

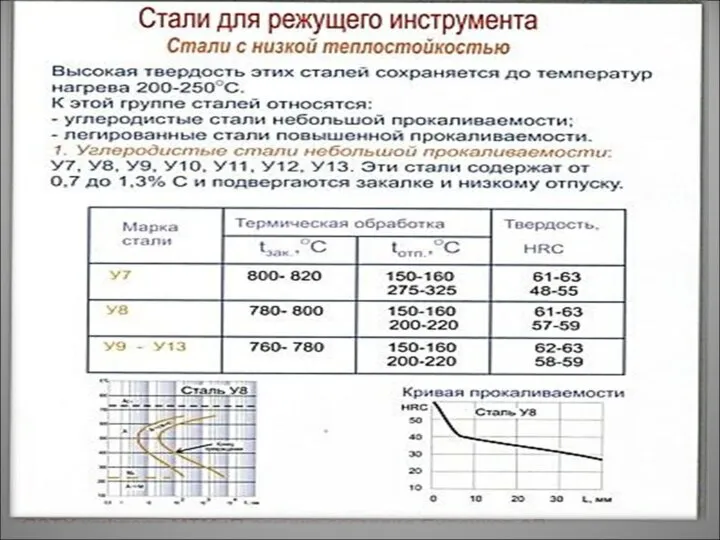

- 19. Термообработка инструментальных сталей Мартенситное превращение ТО: Закалка + низкий отпуск Теплостойкость 2500 С Углеродистые стали Углеродистые

- 20. Красностойкость – способность сохранять твердость при повышенных температурах Изменение твердости инструментальных сталей в зависимости от температуры

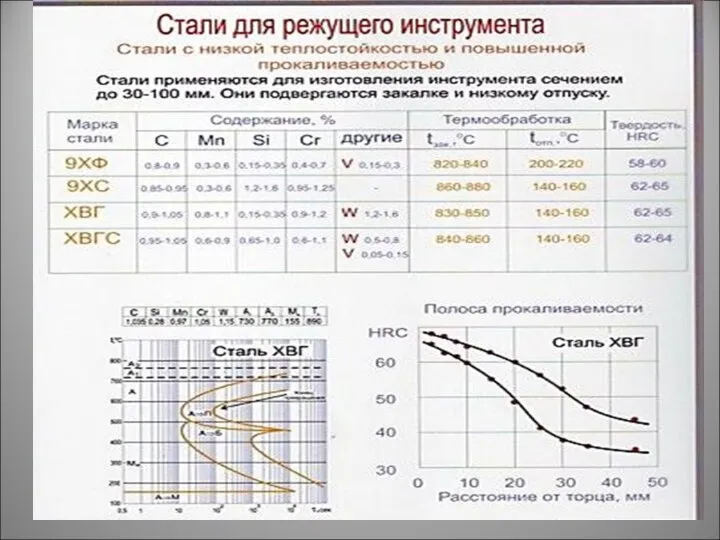

- 21. Стали для режущего инструмента Простые углеродистые У7-У13 Углеродистые легированные Неглубокой прокаливаемости 7ХФ, 9ХФ, 11ХФ, ХВ4, В2Ф

- 22. Углеродистые стали Достоинства Высокая твердость + вязкая сердцевина Малая стоимость Недостатки Малая прокаливаемость Склонность к образованию

- 23. Режущий инструмент сталь У7 – У10

- 25. Углеродистые легированные стали Достоинства Высокая твердость Глубокая прокаливаемость Малая склонность к короблению Недостатки более высокая стоимость

- 27. Режущий инструмент

- 28. Быстрорежущие стали

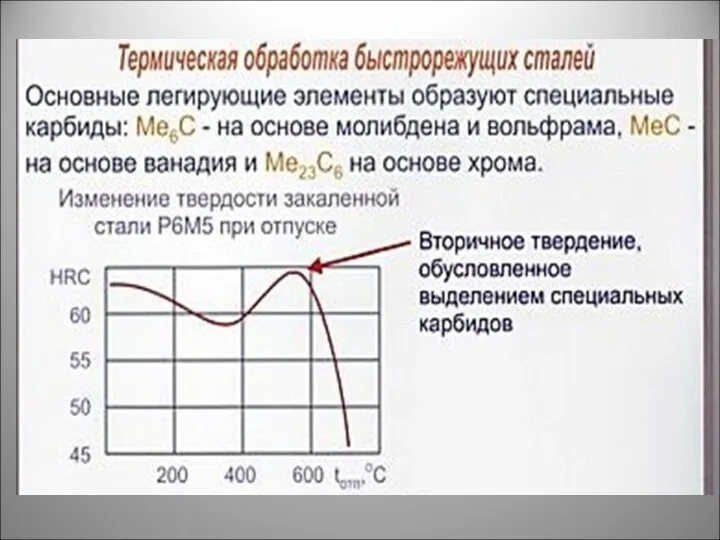

- 29. Быстрорежущие стали Достоинства: Высокая красностойкость 620-6500 С Глубокая прокаливаемость Недостатки: Высокая стоимость Сложная технология обработки

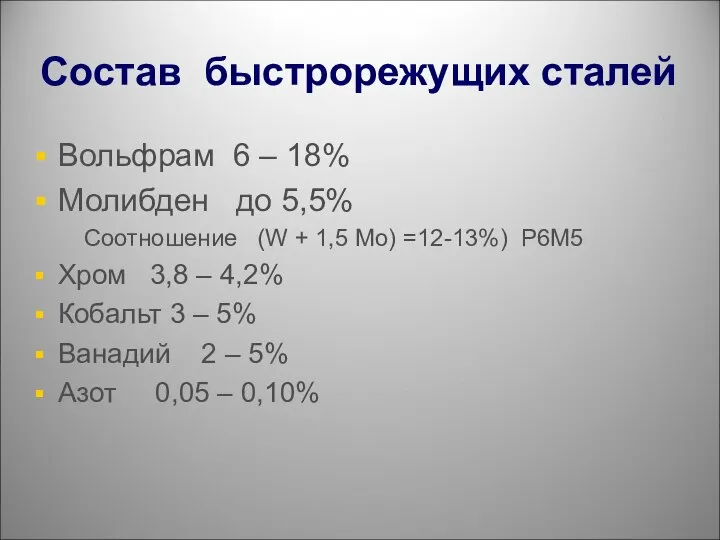

- 30. Состав быстрорежущих сталей Вольфрам 6 – 18% Молибден до 5,5% Соотношение (W + 1,5 Mo) =12-13%)

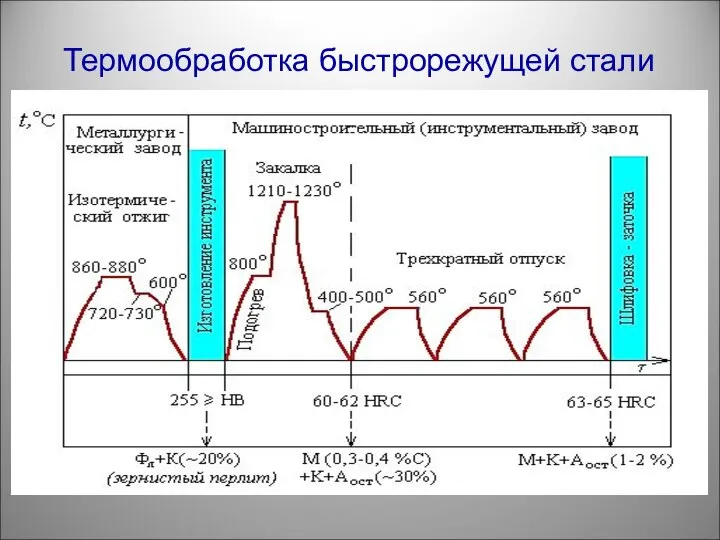

- 32. Термообработка быстрорежущей стали

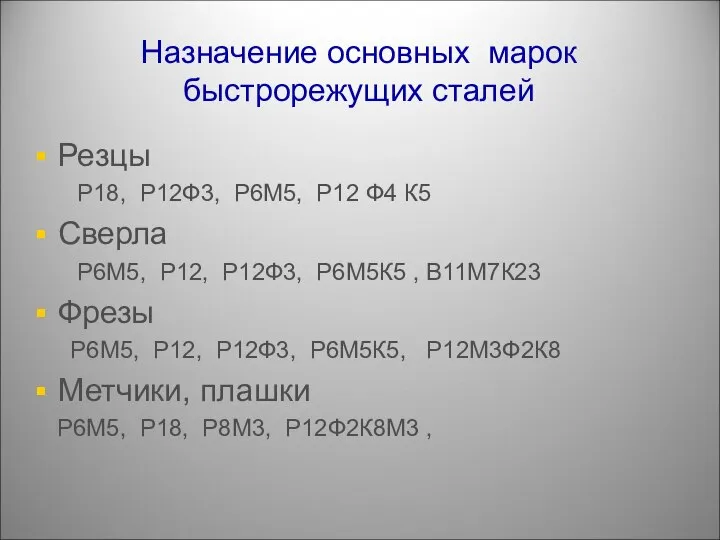

- 34. Назначение основных марок быстрорежущих сталей Резцы Р18, Р12Ф3, Р6М5, Р12 Ф4 К5 Сверла Р6М5, Р12, Р12Ф3,

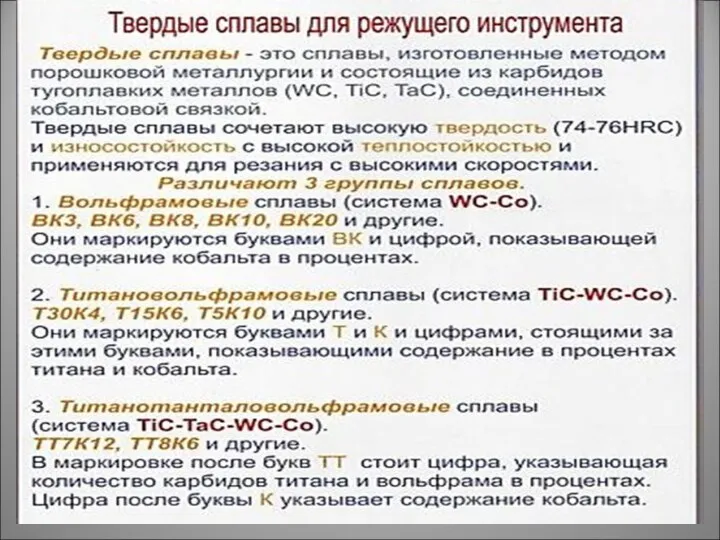

- 35. Твердые сплавы (теплостойкость 800 – 10000С)

- 37. Технология получения инструмента из твердого сплава Подготовка порошка Приготовление шихты (смешивание порошков твердого сплава, кобальта и

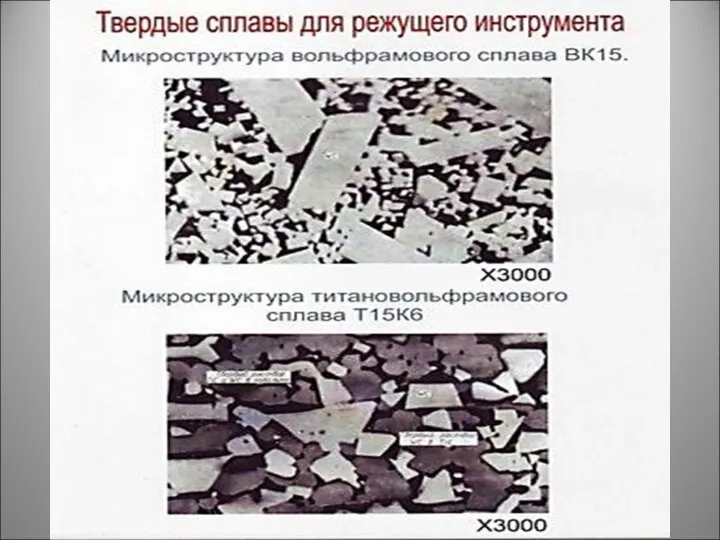

- 38. Твердый сплав ВК

- 40. Режущие элементы из твердых сплавов

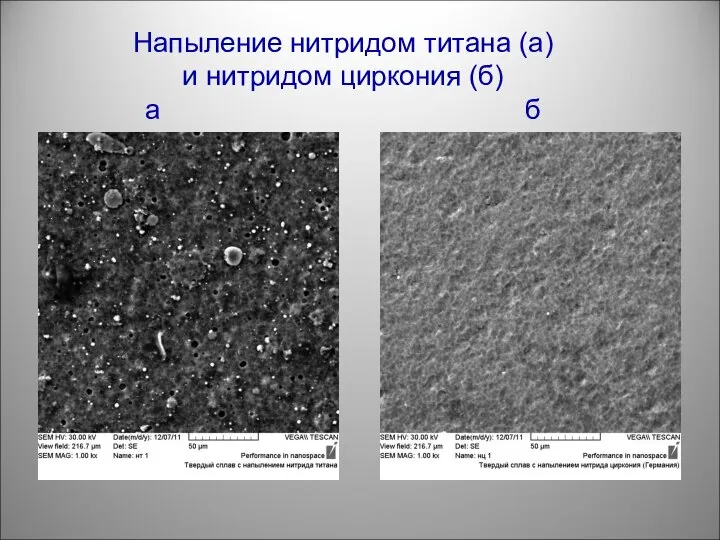

- 41. Напыление нитрида титана

- 42. Напыление нитридом титана (а) и нитридом циркония (б) а б

- 43. Инструмент с использованием твердых сплавов

- 44. Применение твердых сплавов ВК3- чистовая обработка чугунов, цветных металлов, резка стекла ВК4 – черновое точение чугуна,

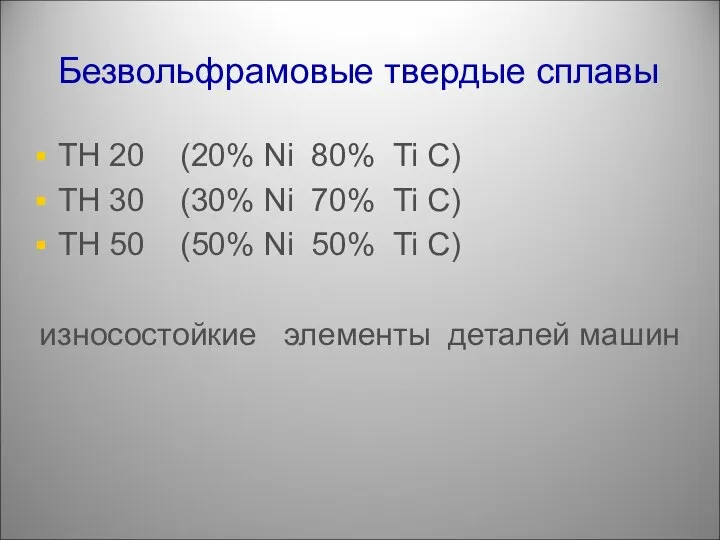

- 45. Безвольфрамовые твердые сплавы ТН 20 (20% Ni 80% Ti C) ТН 30 (30% Ni 70% Ti

- 46. Сверхтвердые материалы (теплостойкость 1100 – 1300 С) Алмаз Нитрид бора (Эльбор) Нитрид кремния Оксид алюминия

- 47. Резцы со вставками из сверхтвердых материалов

- 48. Синтетический алмаз

- 49. Штамповые стали

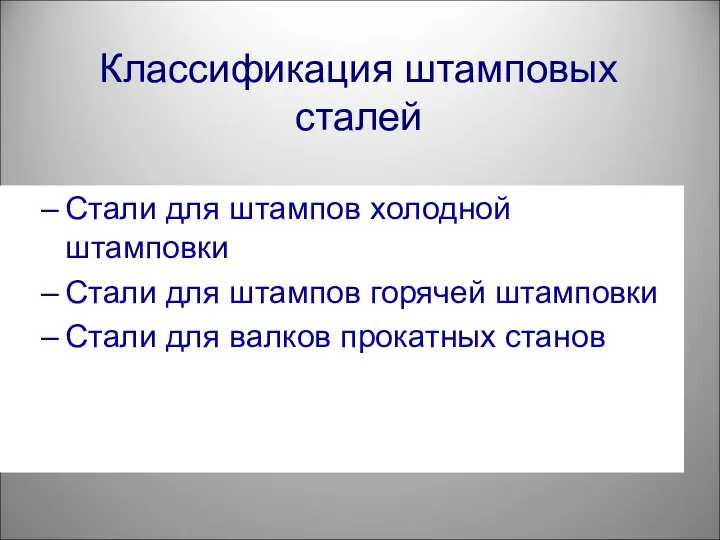

- 50. Классификация штамповых сталей Стали для штампов холодной штамповки Стали для штампов горячей штамповки Стали для валков

- 51. Холодная штамповка

- 52. Стали для штампов холодной штамповки

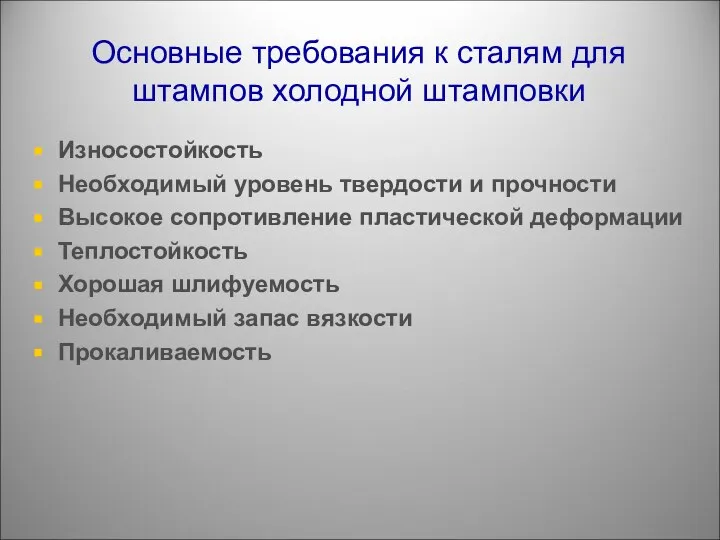

- 53. Основные требования к сталям для штампов холодной штамповки Износостойкость Необходимый уровень твердости и прочности Высокое сопротивление

- 54. Основные операции холодной штамповки Вырубка, пробивка Вытяжка, формовка, обтяжка Высадка, выдавливание Чеканка

- 55. Классификация сталей для штампов холодной штамповки Стали с высокой твердостью (вырубка, пробивка) Стали с высокой износостойкостью

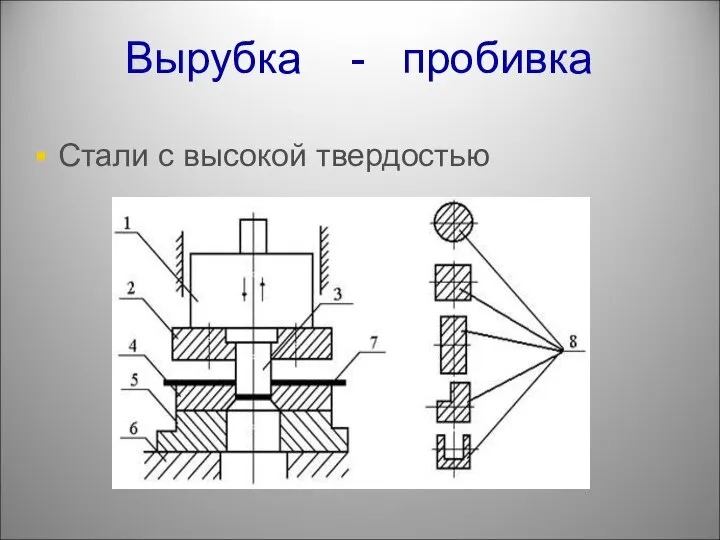

- 56. Вырубка - пробивка Стали с высокой твердостью

- 57. Детали получаемые вырубкой и пробивкой

- 58. Сема пробивки отверстия

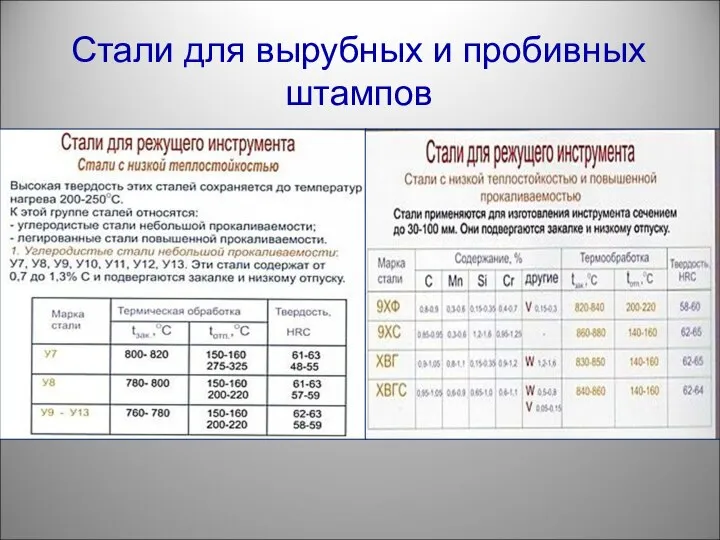

- 59. Стали для вырубных и пробивных штампов

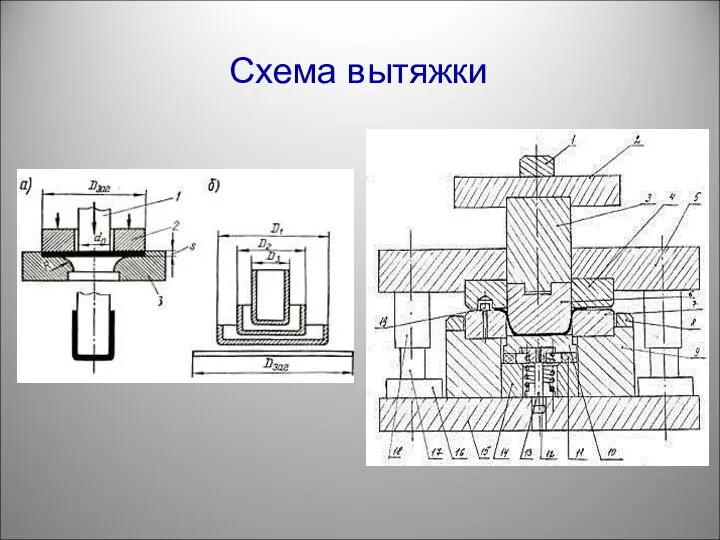

- 60. Вытяжка, формовка, обтяжка Стали с повышенной износостойкостью

- 61. Схема вытяжки

- 62. Изделия получаемые вытяжкой

- 63. Холодная листовая штамповка

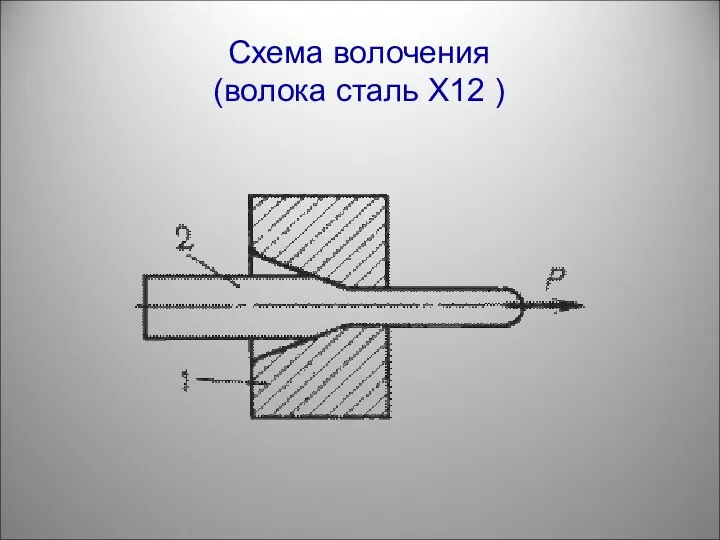

- 65. Схема волочения (волока сталь Х12 )

- 66. Гибка Сталь Х12М, 7ХГНМ

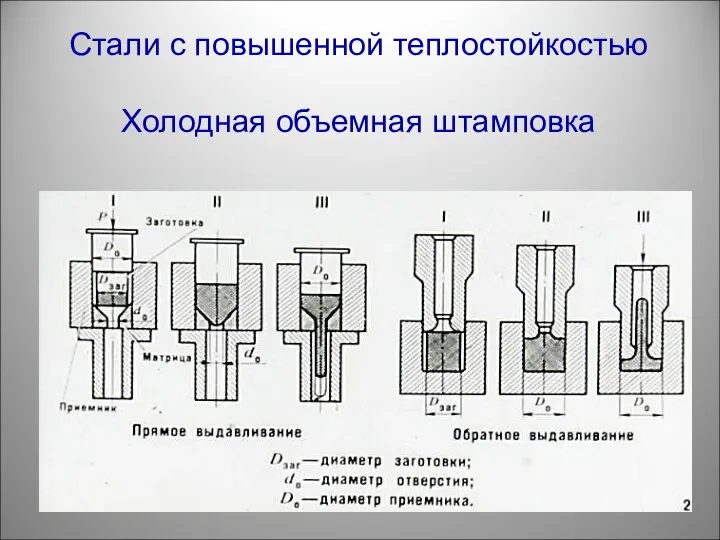

- 67. Стали с повышенной теплостойкостью Холодная объемная штамповка

- 68. Изделия получаемые холодной объемной штамповкой

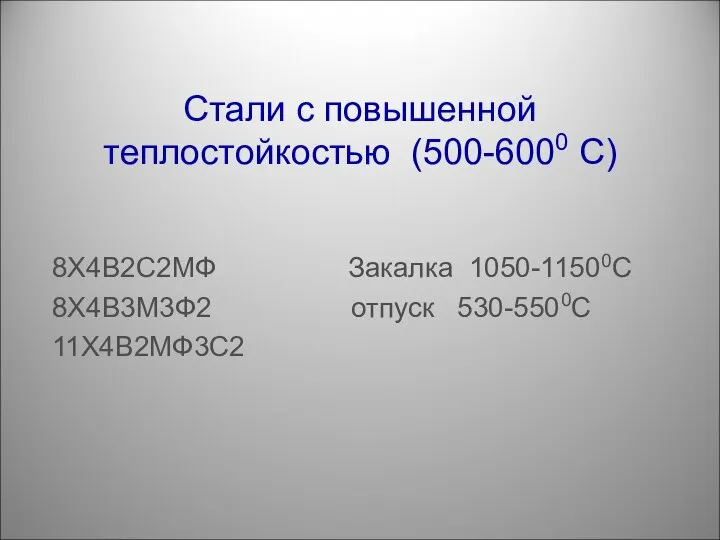

- 69. Стали с повышенной теплостойкостью (500-6000 С) 8Х4В2С2МФ Закалка 1050-11500С 8Х4В3М3Ф2 отпуск 530-5500С 11Х4В2МФ3С2

- 70. Стали с высокой ударной вязкостью Пуансоны для чеканки

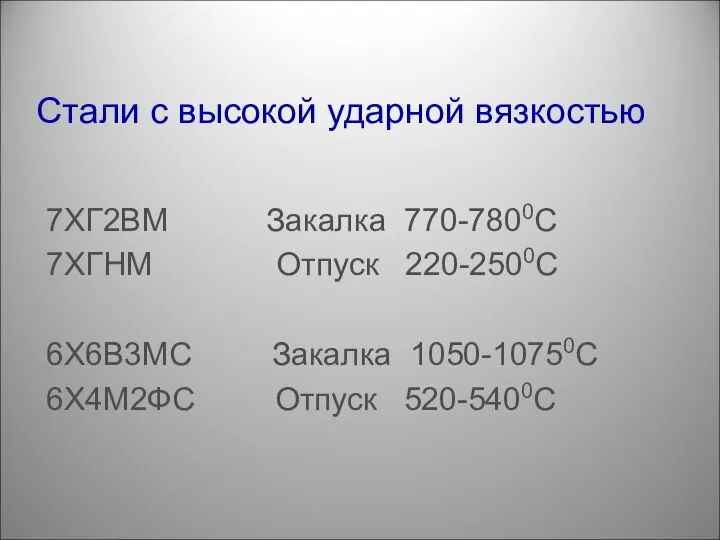

- 71. Стали с высокой ударной вязкостью 7ХГ2ВМ Закалка 770-7800С 7ХГНМ Отпуск 220-2500С 6Х6В3МС Закалка 1050-10750С 6Х4М2ФС Отпуск

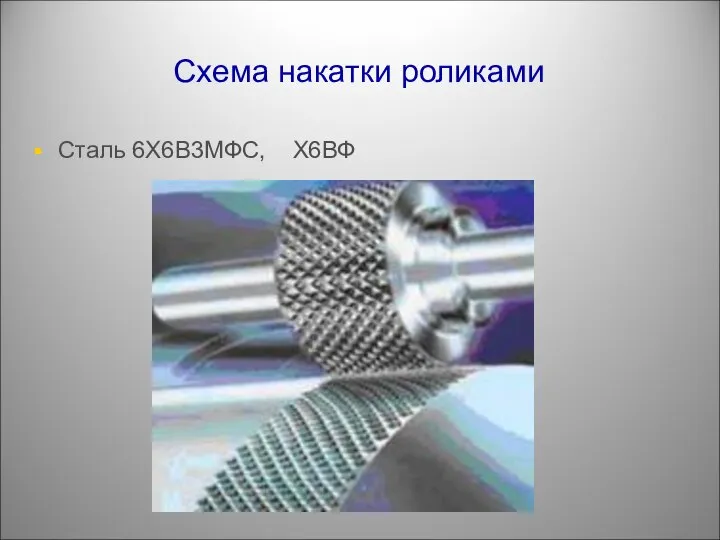

- 72. Схема накатки роликами Сталь 6Х6В3МФС, Х6ВФ

- 73. Стали с высокой ударной вязкостью Клейма сталь 6ХС

- 74. Стали для ударного инструмента

- 75. Горячая штамповка

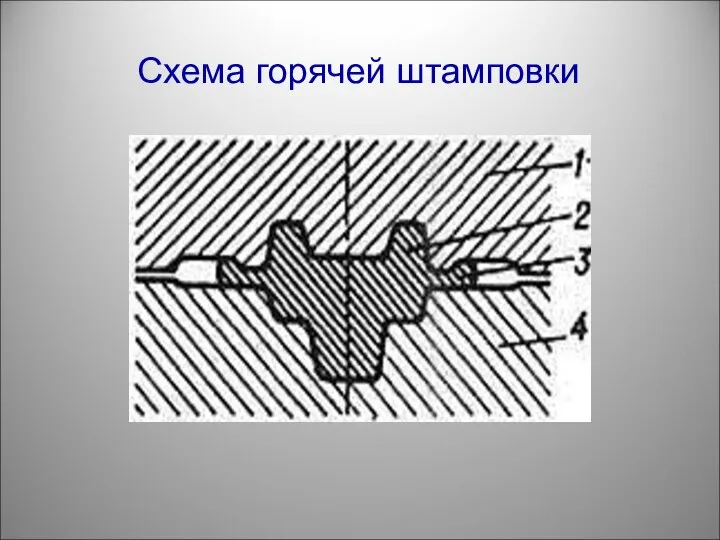

- 76. Стали для штампов горячего деформирования Схема горячей штамповки

- 77. Схема горячей штамповки

- 78. Основные требования к сталям для штампов горячей штамповки Высокое сопротивление пластической деформации Износостойкость Теплостойкость Высокая вязкость

- 79. Классификация сталей для горячих штампов 1.Стали умеренной теплостойкости и повышенной вязкости. 2.Стали повышенной теплостойкости и вязкости

- 80. 1.Стали умеренной теплостойкости и повышенной вязкости.

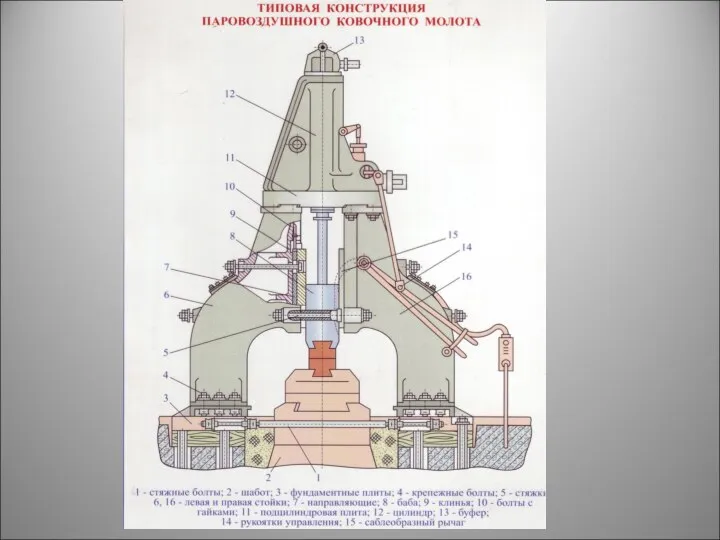

- 81. Ковка и штамповка на молотах

- 83. Схема штампа для горячей штамповки

- 84. Поковки получаемые горячей объемной штамповкой

- 85. Заготовки полученные на молоте свободной ковкой штамповкой

- 86. Поковка шатуна автомобильного двигателя Поковка коленчатого вала автомобильного двигателя

- 87. Штамповка гаечного ключа

- 88. Диски колес полученные штамповкой на прессе

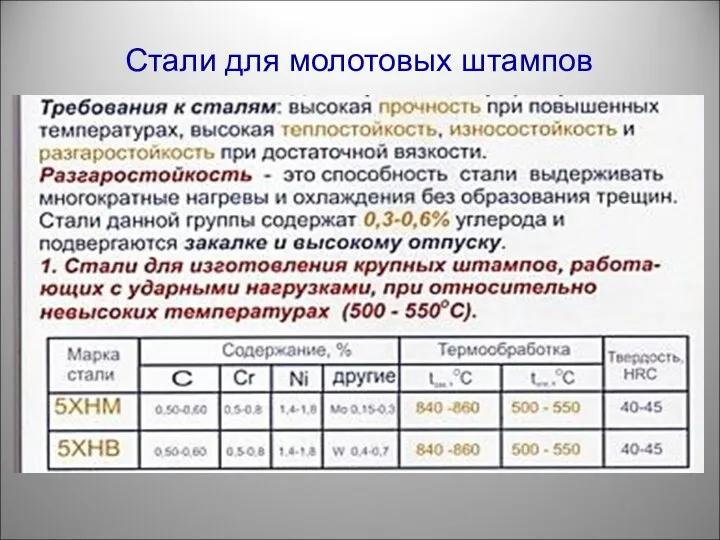

- 89. Стали для молотовых штампов

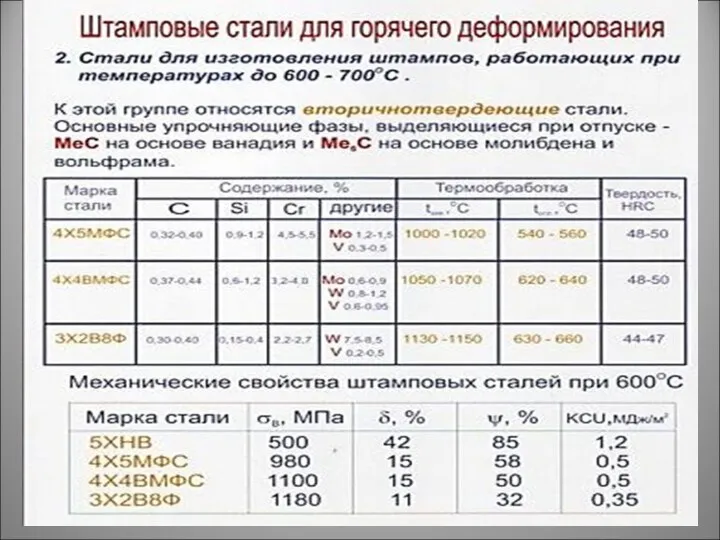

- 90. 2.Стали повышенной теплостойкости и вязкости

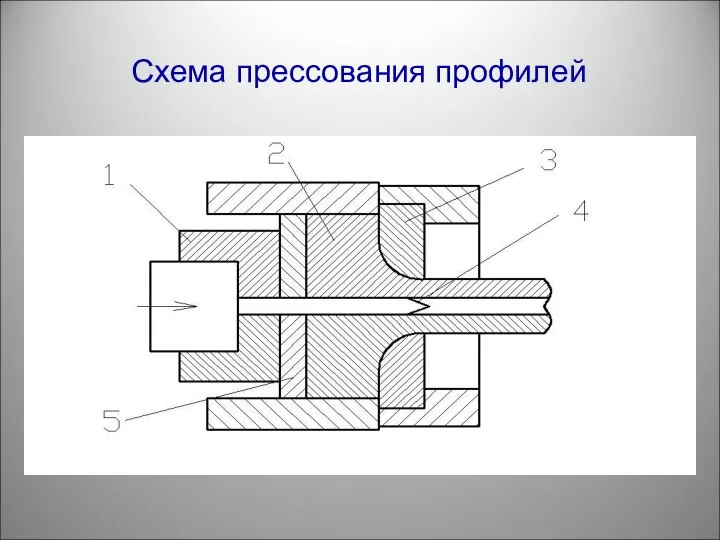

- 91. Схема прессования профилей

- 92. Пресс для горячего прессования алюминиевых профилей

- 93. Контейнер пресса

- 94. Матрица

- 95. Выход из пресса готового профиля

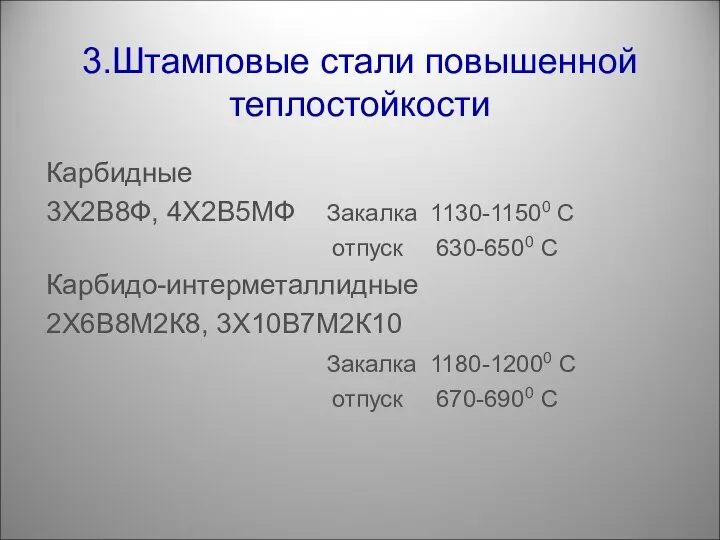

- 97. 3.Штамповые стали повышенной теплостойкости

- 98. 3.Штамповые стали повышенной теплостойкости Карбидные 3Х2В8Ф, 4Х2В5МФ Закалка 1130-11500 С отпуск 630-6500 С Карбидо-интерметаллидные 2Х6В8М2К8, 3Х10В7М2К10

- 99. Прокатка металла

- 100. Схема прокатки металла

- 101. Валки прокатного стана

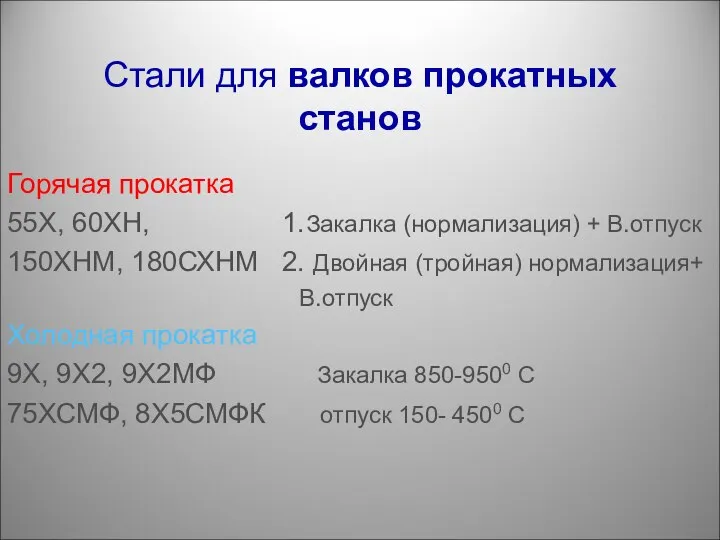

- 102. Стали для валков прокатных станов Горячая прокатка 55Х, 60ХН, 1.Закалка (нормализация) + В.отпуск 150ХНМ, 180СХНМ 2.

- 103. Измерительный инструмент

- 104. Измерительный инструмент

- 105. Измерительный инструмент

- 107. Скачать презентацию

Формируем отношение к проблемам: препятствие или побуждение к действию?

Формируем отношение к проблемам: препятствие или побуждение к действию? Халат, назначение, ткани

Халат, назначение, ткани Корейский театр

Корейский театр Особенности изображения различных типов трубопроводов

Особенности изображения различных типов трубопроводов 411-Ф группа 1992-1995 годы учёбы в ВМУ

411-Ф группа 1992-1995 годы учёбы в ВМУ Есенина осень поёт нам песень

Есенина осень поёт нам песень Сопровождение потерянных пациентов в СПб ГБУЗ Центр СПИД

Сопровождение потерянных пациентов в СПб ГБУЗ Центр СПИД Новогодняя мультвикторина

Новогодняя мультвикторина Безопасность на судах на основе фильма Титаник

Безопасность на судах на основе фильма Титаник Технология монтажа и калибровки датчика абсолютного давления ID10-T1

Технология монтажа и калибровки датчика абсолютного давления ID10-T1 КНИГА ПАМЯТИ 1 класса

КНИГА ПАМЯТИ 1 класса Методология и методы Психолого-педагогических исследований

Методология и методы Психолого-педагогических исследований Сложение +4

Сложение +4 1888 год в истории АСД. Краткая история вопроса

1888 год в истории АСД. Краткая история вопроса Епархиальный фестиваль-конкурс фольклорного творчества свет рождествеской звезды

Епархиальный фестиваль-конкурс фольклорного творчества свет рождествеской звезды 10 класс урок № 1 Органическая химия (1)

10 класс урок № 1 Органическая химия (1) My professional formation

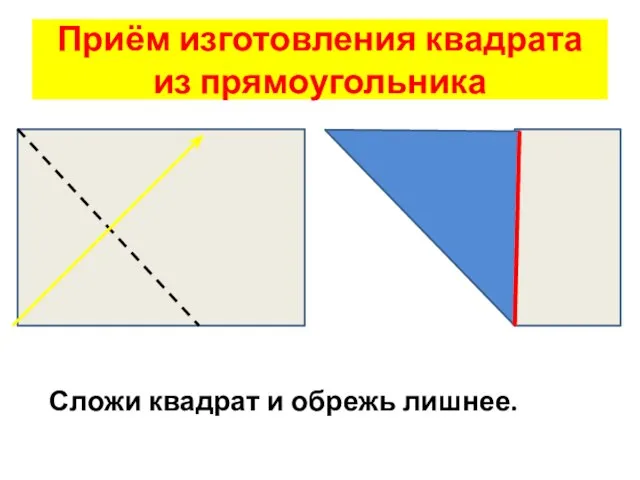

My professional formation Приём изготовления квадрата из прямоугольника

Приём изготовления квадрата из прямоугольника Тематическая неделя Цветочная весна

Тематическая неделя Цветочная весна Teens and self-determination

Teens and self-determination Простые сложности информационного продвижения

Простые сложности информационного продвижения Эскалоп из свинины с грибным соусом Богомолова А.А

Эскалоп из свинины с грибным соусом Богомолова А.А Монтаж крупнопанельных зданий

Монтаж крупнопанельных зданий Режим труда и отдыха

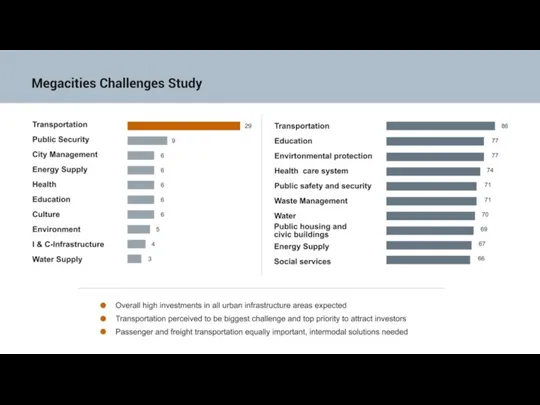

Режим труда и отдыха Megacities challeneg studi

Megacities challeneg studi Внеземные цивилизации

Внеземные цивилизации Пешеходный переход

Пешеходный переход Презентация в группу

Презентация в группу