Испытания материалов ООО Барнаульский химический завод в Испытательном Центре АО ПО Алтайский шинный комбинат

Содержание

- 2. 1 июля 2016 года были завершены испытания шины, отремонтированной материалами производства ООО «Барнаульский химический завод» в

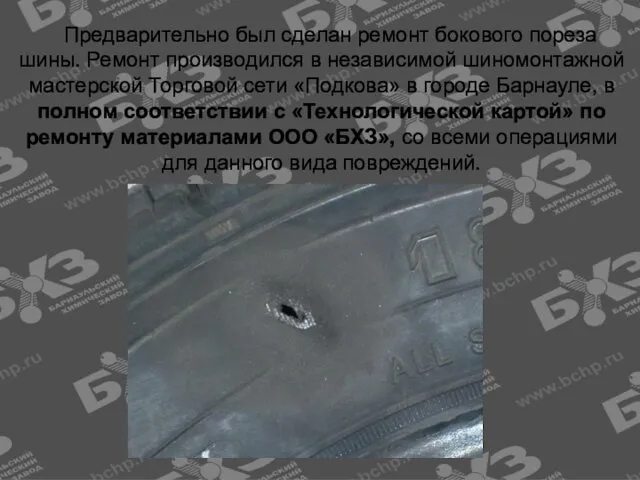

- 3. Предварительно был сделан ремонт бокового пореза шины. Ремонт производился в независимой шиномонтажной мастерской Торговой сети «Подкова»

- 4. Для ремонта были использованы следующие материалы: Резиновая смесь 2БК-11 каландрованная толщиной 2,0 мм До вулканизации После

- 5. Буферный очиститель резины

- 6. Клей самовулканизующийся для холодной вулканизации

- 7. Пластырь резинокордный для ремонта радиальных шин для холодной вулканизации ПР-40 хв (115×200мм; - 3 слоя корда)

- 8. Герметик бескамерного слоя

- 9. Место повреждения после ремонта

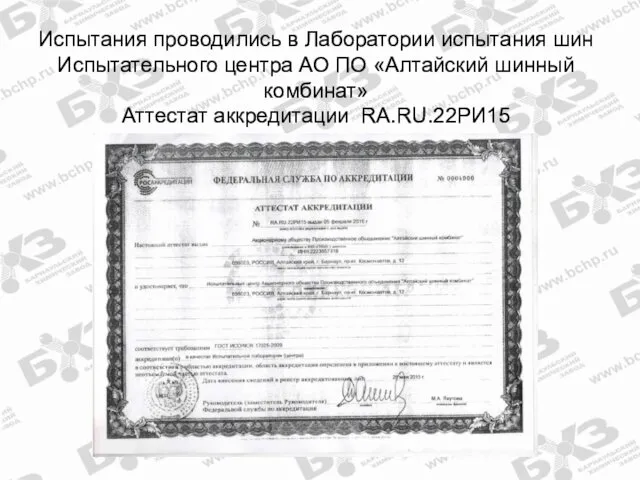

- 10. Испытания проводились в Лаборатории испытания шин Испытательного центра АО ПО «Алтайский шинный комбинат» Аттестат аккредитации RA.RU.22РИ15

- 11. Перед началом испытаний шина была проверена на дисбаланс. Отклонение составило 110 грамм., при норме 58 грамм.

- 12. Испытания проводились на основании следующих нормативных документов: ГОСТ 5513-97 Шины пневматические для грузовых автомобилей, прицепов к

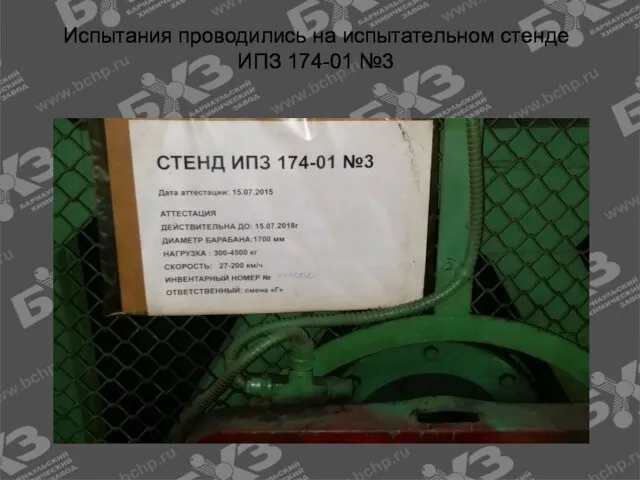

- 13. Испытания проводились на испытательном стенде ИПЗ 174-01 №3

- 14. Шина, смонтированная на специальном усиленном диске, устанавливается на стенд.

- 15. Общий вид испытательного стенда.

- 16. По методике испытаний, шина подвергалась испытаниям на максимальную скорость и максимальную нагрузку. При эксплуатации шины после

- 17. Чуть подробнее о первом виде испытаний. Шина испытывается на прочность. В ходе испытаний, шина проходит несколько

- 18. После проведения первого испытания, на прочность, которое она прошла успешно, шина была снята со стенда и

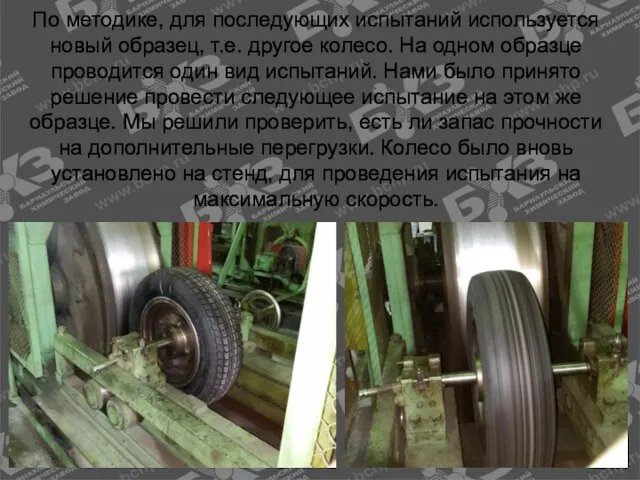

- 19. По методике, для последующих испытаний используется новый образец, т.е. другое колесо. На одном образце проводится один

- 20. При этом виде испытаний, шина нагружается до максимальной, заявленной заводом производителем, т.е. 900 кг (это в

- 21. Дальше мы решили продолжить испытания на максимальную скорость при максимальной нагрузке до разрушения колеса. Нам интересно

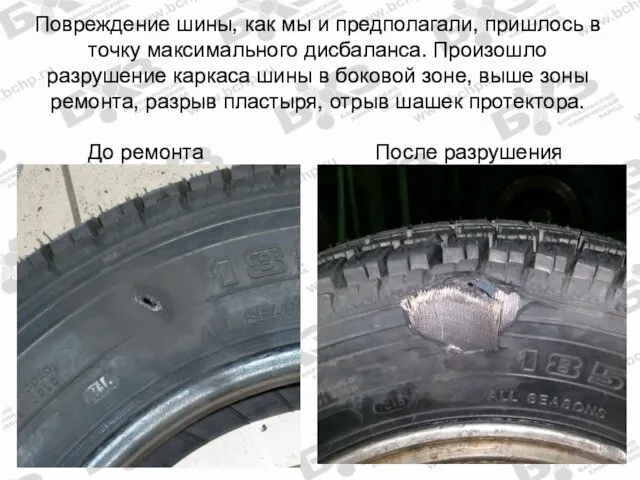

- 22. Повреждение шины, как мы и предполагали, пришлось в точку максимального дисбаланса. Произошло разрушение каркаса шины в

- 23. Ещё несколько фотографий места разрушения шины.

- 24. Подводя итоги проведенных испытаний, мы можем с уверенностью сказать, что при правильном использовании и соблюдении технологии

- 26. Скачать презентацию

Мона Лиза

Мона Лиза Великие Каппадокийцы. Григорий Нисский (ок. 335-394 годов)

Великие Каппадокийцы. Григорий Нисский (ок. 335-394 годов) Мир-ответ экстремизму

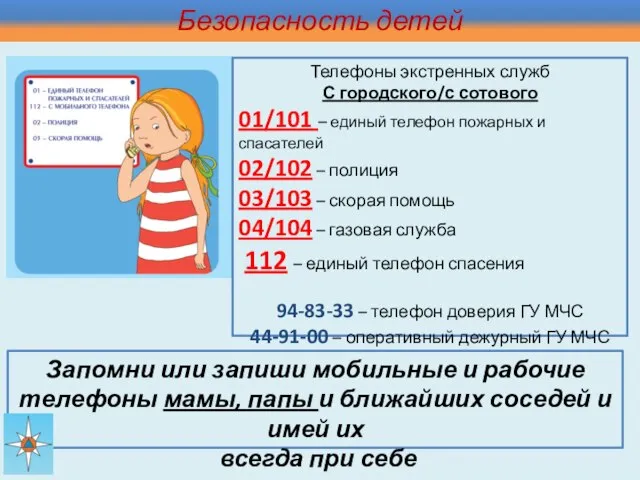

Мир-ответ экстремизму Веселые Основы Безопасности Жизни для малышей

Веселые Основы Безопасности Жизни для малышей 20161105_reshenie_uravneniy_

20161105_reshenie_uravneniy_ 20151021_knigi_o_voyne_prezentatsiya

20151021_knigi_o_voyne_prezentatsiya Cauchemar !

Cauchemar ! Загородный эко-поселок Озерное

Загородный эко-поселок Озерное Кузьмин Doc

Кузьмин Doc Технология возделывания рапса в компании ООО Русагро - Инвест

Технология возделывания рапса в компании ООО Русагро - Инвест Шиповые соединения. Классификация. Основные виды

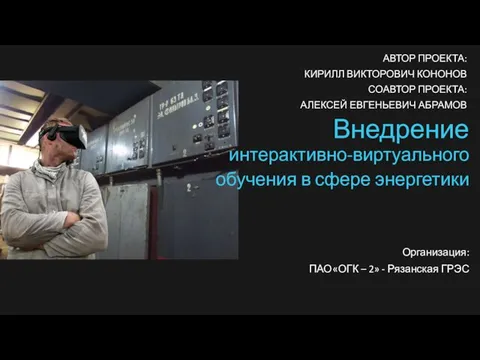

Шиповые соединения. Классификация. Основные виды Внедрение интерактивно-виртуального обучения в сфере энергетики

Внедрение интерактивно-виртуального обучения в сфере энергетики Будем подобны ему. Спасение через веру во Христа

Будем подобны ему. Спасение через веру во Христа Мир уцелел, потому что смеялся

Мир уцелел, потому что смеялся prez_primer_new

prez_primer_new Выделка оленьей шкуры

Выделка оленьей шкуры Оборудование для обработки овощей: картофелеочистительные, овощерезательные, протирорезательные машины

Оборудование для обработки овощей: картофелеочистительные, овощерезательные, протирорезательные машины Возникновение и распространение ислама

Возникновение и распространение ислама Оқу өңдірістік тәжірибе

Оқу өңдірістік тәжірибе В гости к деду морозу

В гости к деду морозу Ремонт трансформаторов

Ремонт трансформаторов Презентация к уроку -доп

Презентация к уроку -доп материалы к уроку_дети

материалы к уроку_дети Русская культура

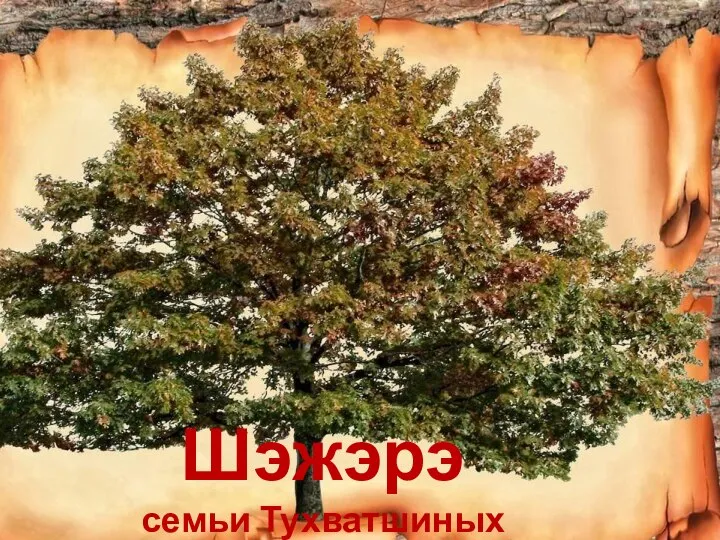

Русская культура Шэжэрэ семьи Тухватшиных

Шэжэрэ семьи Тухватшиных Устройство и назначение станка СТД-120М

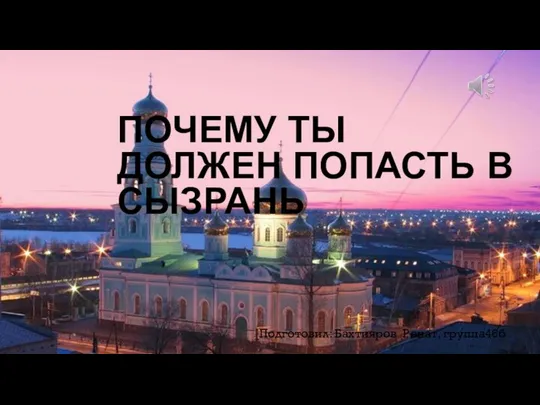

Устройство и назначение станка СТД-120М Почему ты должен попасть в Сызрань

Почему ты должен попасть в Сызрань 20130107_v_mire_aforizmov_kiplinga

20130107_v_mire_aforizmov_kiplinga