Содержание

- 2. Примеси и их влияние на свойства сталей Постоянные примеси (кремний, марганец, сера, фосфор) подразделяются на: вредные

- 3. В стали массовая доля фосфора Р = 0,025 – 0,045 %. фосфор, растворяясь в феррите: искажает

- 4. В сталях S = 0,025 – 0,06 %. Сера вредная примесь, попадает в сталь из чугуна,

- 5. Красноломкость отсутствует при массовой доле серы в стали ≤0,025 %, т.к. эти количества растворяются в железе,

- 6. Газы ухудшают свойства стали: Азот и кислород находятся в стали в виде хрупких включений - оксидов

- 7. Флокены – тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого

- 8. Назначение легирующих элементов Основным элементом является хром (0,8…1,2)% - повышает прокаливае-мость, способствует получению высокой и равномерной

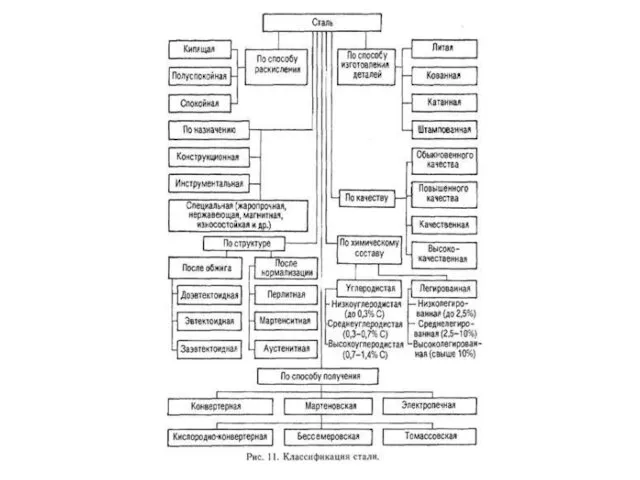

- 9. Классификация сталей По химическому составу: углеродистые и легированные. По содержанию углерода: низкоуглеродистые - до 0,25 %

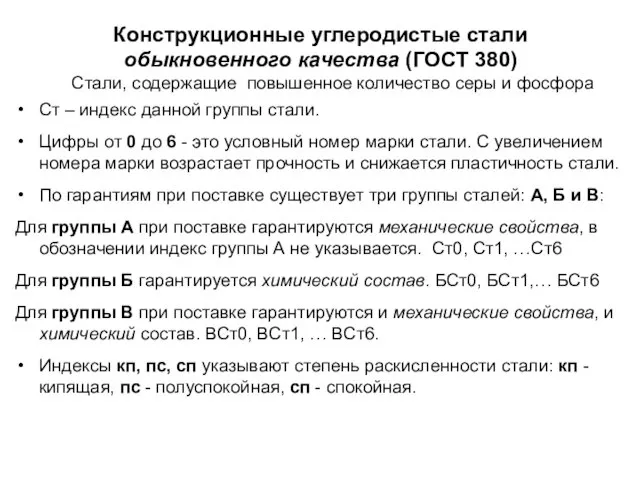

- 11. Конструкционные углеродистые стали обыкновенного качества (ГОСТ 380) Стали, содержащие повышенное количество серы и фосфора Ст –

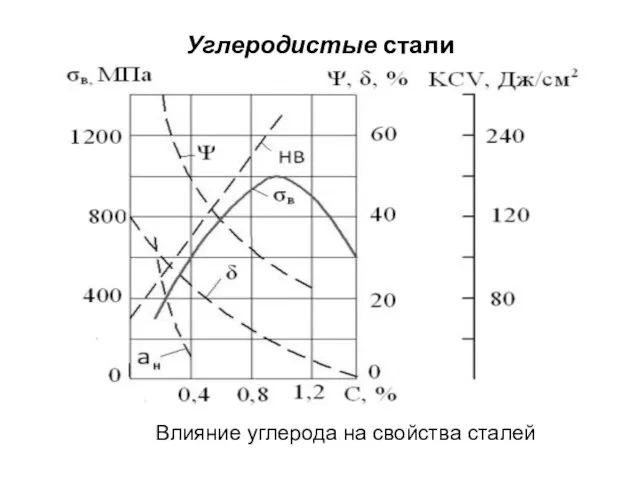

- 12. Углеродистые стали Влияние углерода на свойства сталей

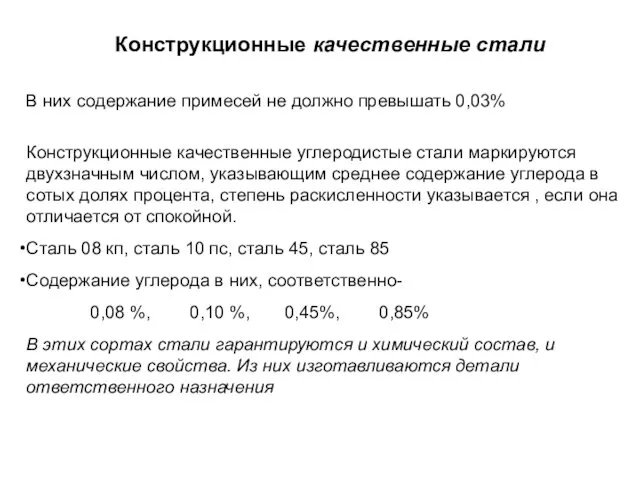

- 13. Конструкционные качественные стали В них содержание примесей не должно превышать 0,03% Конструкционные качественные углеродистые стали маркируются

- 14. Инструментальные углеродистые стали Эти стали отличаются повышенным содержанием углерода (заэвтектические стали с содержанием углерода от 0.7

- 15. Легированные стали Легированием стали можно получить заданные свойства: коррозионную стойкость, жаропрочность и др. Большинство легированных сталей

- 16. Каждый легирующий элемент обозначается буквой Х – хром, Н – никель, М – молибден, В –

- 17. Маркировка легированных конструкционных сталей Сталь 15Х25Н19ВС2. В начале марки указывается двухзначное число, показывающее содержание углерода в

- 18. Легированные инструментальные стали Сталь 9ХС, сталь ХВГ. В начале марки указывается однозначное число, показывающее содержание углерода

- 19. Быстрорежущие инструментальные стали Основной легирующий элемент – вольфрам. Р – индекс данной группы сталей (от rapid

- 20. Шарикоподшипниковые стали Сталь ШХ6, сталь ШХ15ГС Ш – индекс данной группы сталей. Х – указывает на

- 21. Коррозионностойкие (нержавеющие) стали Основной легирующий элемент – хром Содержание хрома не мене 12%. При таком содержании

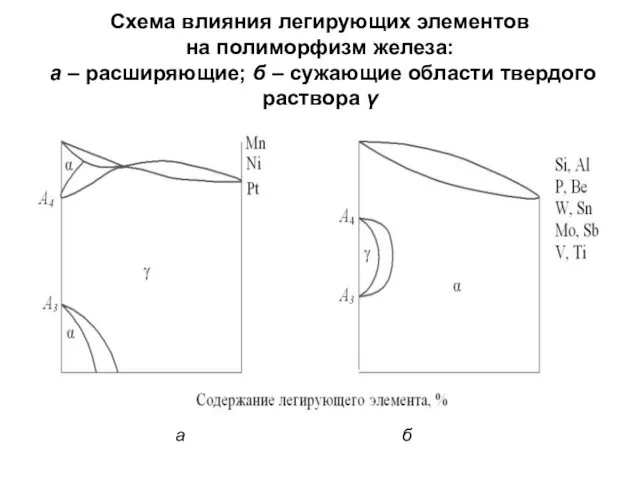

- 22. Схема влияния легирующих элементов на полиморфизм железа: а – расширяющие; б – сужающие области твердого раствора

- 24. Скачать презентацию

Особенности семейно-ролевой идентификации у подростков с задержкой психического развития

Особенности семейно-ролевой идентификации у подростков с задержкой психического развития Семья и семейные отношения

Семья и семейные отношения What makes a good practice

What makes a good practice Ветеринарно-санитарная экспертиза копченных колбас, реализуемых в объектах внутренней торговли г. Костанай

Ветеринарно-санитарная экспертиза копченных колбас, реализуемых в объектах внутренней торговли г. Костанай Геотехнологии горного дела. Технологические схемы выемки угля в длинных очистных забоях на крутых пластах. (лекция 6)

Геотехнологии горного дела. Технологические схемы выемки угля в длинных очистных забоях на крутых пластах. (лекция 6) Интегральная теорема Лапласа. Вероятность отклонения относительной частоты от постоянной вероятности в независимых испытаниях

Интегральная теорема Лапласа. Вероятность отклонения относительной частоты от постоянной вероятности в независимых испытаниях Интересные факты о здоровье

Интересные факты о здоровье Этапы разработки и производства машин. (Лекция 1)

Этапы разработки и производства машин. (Лекция 1) Внутренние устройства ПК

Внутренние устройства ПК Презентация1

Презентация1 20180127_dm_9_modul_chisla

20180127_dm_9_modul_chisla Сканер

Сканер stud-KET-distant_lesson-3_31_03_2020_-_kopia

stud-KET-distant_lesson-3_31_03_2020_-_kopia Улучшенное оштукатуривание стен с окраской потолка водоэмульсионными составами. Облицовка стен керамической плиткой

Улучшенное оштукатуривание стен с окраской потолка водоэмульсионными составами. Облицовка стен керамической плиткой Теория решения изобретательских задач (ТРИЗ)

Теория решения изобретательских задач (ТРИЗ) Мұнайды гидроөңдеу процестері. Катализаторлары

Мұнайды гидроөңдеу процестері. Катализаторлары Самопрезентация Подушко Степана Дмитриевича

Самопрезентация Подушко Степана Дмитриевича START SMILE сертификат

START SMILE сертификат Мастер -класс брелок Матрешка

Мастер -класс брелок Матрешка пункция молочной железы в павлодаре

пункция молочной железы в павлодаре Қаратал мектеп кітапханасы 1 тоқсан 2016-2017 оқу жылы

Қаратал мектеп кітапханасы 1 тоқсан 2016-2017 оқу жылы Обогащение на шлюзах и сепараторах. Принцип работы

Обогащение на шлюзах и сепараторах. Принцип работы Двухэтажные промышленные здания

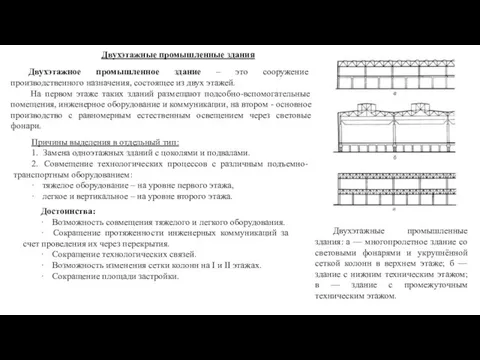

Двухэтажные промышленные здания Акулы и их разновидности

Акулы и их разновидности Учителя нашей школы

Учителя нашей школы Реконструкция распределительных сетей пос. Жатай

Реконструкция распределительных сетей пос. Жатай Путешествие в страну профессий

Путешествие в страну профессий Деревянные конструкции. Испытание клееной дощатой балки

Деревянные конструкции. Испытание клееной дощатой балки