Вычисление тепловых потерь трубопровода

Потери теплоты в трубопроводах Фо, Вт, определяются как

сумма тепловых потерь, происходящих на основе теплопроводности Ф, потерь теплоты в узлах стыковки - Фм, – потери тепла, связанные с утечкой теплоносителя через неплотные соединения Фу:

Фо = Ф + Фм + Фу, Вт, (1)

Наибольшая величина потерь происходят из-за плохой теплоизоляции, это линейные потери Ф.В общем виде величина рассеиваемой тепловой энергии при теплопроводности через твердую поверхность описывается выражением :

Ф1 = α1S1 (t1 –t2), Вт, (2)

где α- коэффициент пропорциональности, Вт / (М2 К); коэффициент теплопередачиα = λ /δ, λ - коэффициент теплопроводности материала, Вт / (М К),δ– толщина теплопроводящей стенки, м.

Тепловой поток рассчитывается при теплоотдаче через металлическую стенку трубы без теплоизоляции:

Ф2 = α2S2 (t1 –t2), Вт. (3)

Так при утечке тепла Ф, Вт через стальную трубу толщиной h1 = 10-2 м с поверхностью S =πDL = 1, 57 м2, то разность температур t1 –t2 составит Ф*1,43 10-4, К, при этом α = 4500 Вт / (М2 К).

Поскольку внешняя поверхность нагрета практически так же, как и внутренняя, то разность температур теплоносителя и внешней части трубы незначительна, что ведет к колоссальным потерям тепла. При утеплителе (λ = 1Вт/(М К), δ = 10 см = 0,1 м) коэффициент составит α = 10 Вт / (М2К).

Таким образом, тепловые потери сократятся в 450 раз. При этом разность температур увеличится: (t1 –t2) = Ф / (αS) = Ф / (10 1,57) = 64 К при Ф = 1000 Вт, при t1 =343 К на поверхности t2 = 337 К. По Цельсию это 70 градусов внутри и 6 градусов на поверхности. При улучшении качества теплоизоляции до значения α : α = λ /δ = 0,5 /0,1 = 5 Вт / (М2 К) потери сократятся до единиц процентов.

8

Establishing Business Relations-Writing Template

Establishing Business Relations-Writing Template ООО ПСТ. Комплексный подход к застройке, малоэтажное индивидуальное строительство

ООО ПСТ. Комплексный подход к застройке, малоэтажное индивидуальное строительство Как я провел лето

Как я провел лето Как расписать дымковскую игрушку

Как расписать дымковскую игрушку Бағдарламалық жасақтаманың жалпы құру түсініктемесі. Лекция 13

Бағдарламалық жасақтаманың жалпы құру түсініктемесі. Лекция 13 к 70-летию городского Дома культуры (2)

к 70-летию городского Дома культуры (2) Famous People

Famous People Сретение Господне

Сретение Господне Основные понятия

Основные понятия Широкополосный усилитель с нормированным коэффициентов

Широкополосный усилитель с нормированным коэффициентов 20160816_prezentatsiya_pedagogicheskie_chteniya

20160816_prezentatsiya_pedagogicheskie_chteniya priroda_rodnogo_kraya

priroda_rodnogo_kraya Презентация Microsoft PowerPoint

Презентация Microsoft PowerPoint Украшения из макарон

Украшения из макарон Экспрессный анализатор образцов керна и проб шлама нефтеносных пород в условиях разведочных скважин АНКР-3М

Экспрессный анализатор образцов керна и проб шлама нефтеносных пород в условиях разведочных скважин АНКР-3М Анализ анкетирования родителей

Анализ анкетирования родителей Фотоальбом. Люблю тебя

Фотоальбом. Люблю тебя Разделочная доска

Разделочная доска Анализ средств выразительности

Анализ средств выразительности slova

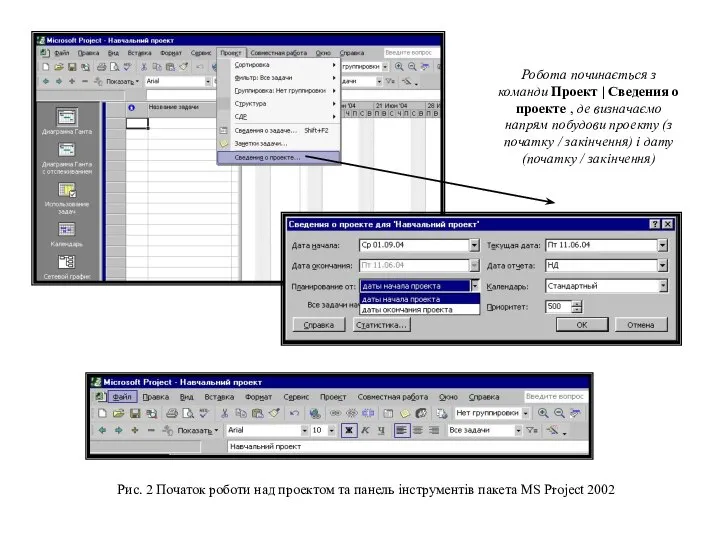

slova Рис к MSProject

Рис к MSProject Интеллектуально - правовая игра. Права и безопасность детей

Интеллектуально - правовая игра. Права и безопасность детей Разработка электромонтажного чертежа блока РЭС или сборочного чертежа жгута

Разработка электромонтажного чертежа блока РЭС или сборочного чертежа жгута Prezentatsia

Prezentatsia Анализ технологии изготовления детали Колесо методом электроэрозионной обработки

Анализ технологии изготовления детали Колесо методом электроэрозионной обработки Формирование механизма государственной поддержки реализации строительных программ для различных социальных групп населения

Формирование механизма государственной поддержки реализации строительных программ для различных социальных групп населения Поиск информации.2 класс

Поиск информации.2 класс Аккпанатаева. Презентация

Аккпанатаева. Презентация