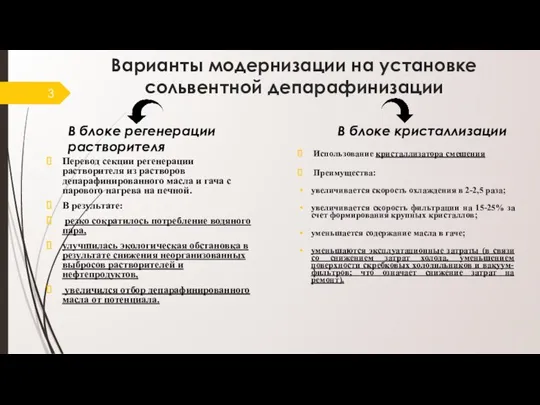

Варианты модернизации на установке сольвентной депарафинизации

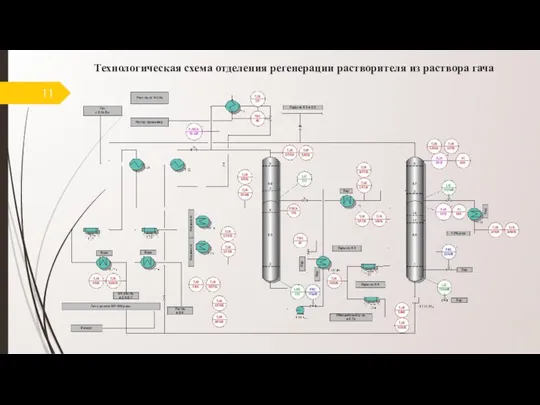

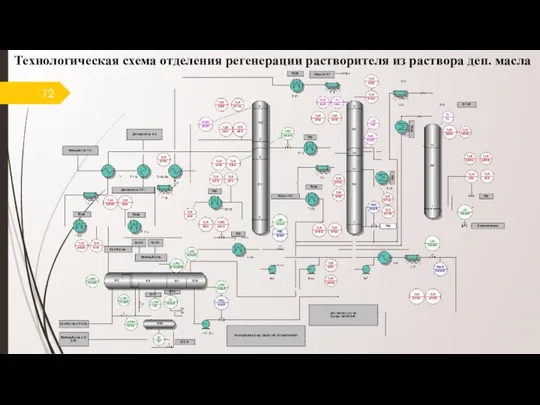

В блоке регенерации растворителя

Перевод секции регенерации

растворителя из растворов депарафинированного масла и гача с парового нагрева на печной.

В результате:

резко сократилось потребление водяного пара,

улучшилась экологическая обстановка в результате снижения неорганизованных выбросов растворителей и нефтепродуктов,

увеличился отбор депарафинированного масла от потенциала.

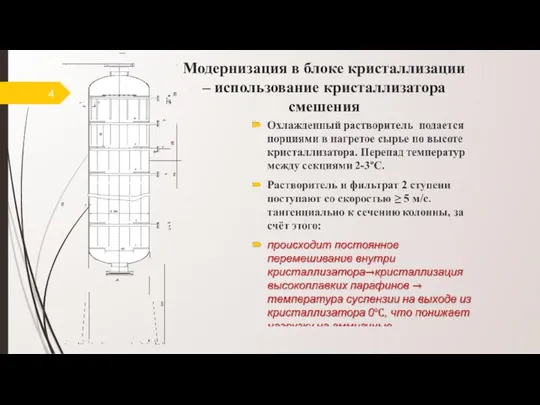

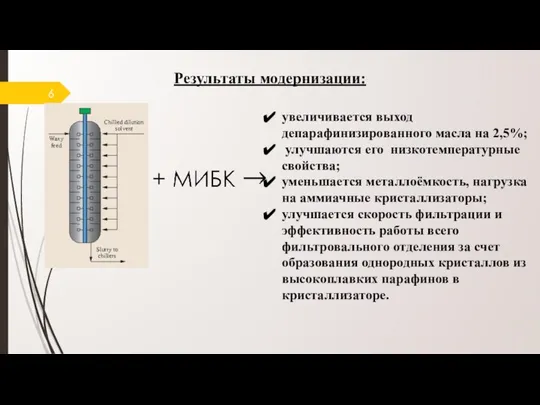

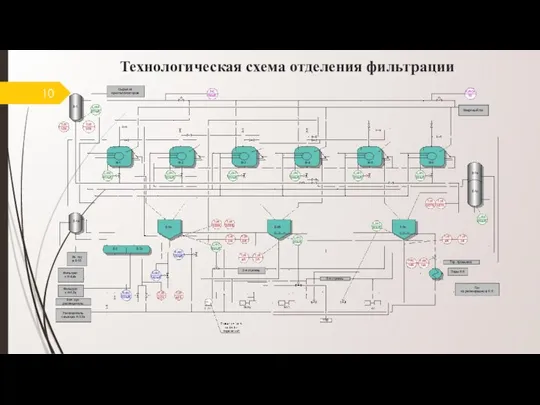

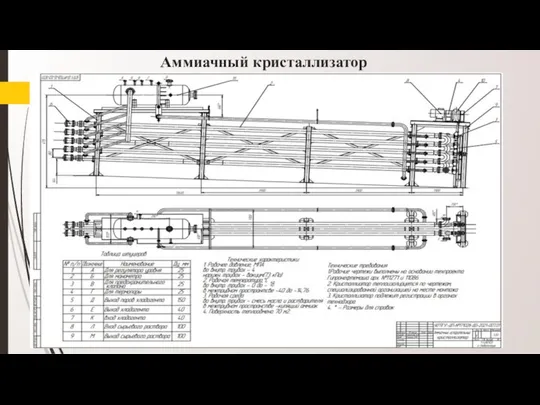

В блоке кристаллизации

Использование кристаллизатора смешения

Преимущества:

увеличивается скорость охлаждения в 2-2,5 раза;

увеличивается скорость фильтрации на 15-25% за счет формирования крупных кристаллов;

уменьшается содержание масла в гаче;

уменьшаются эксплуатационные затраты (в связи со снижением затрат холода, уменьшением поверхности скребковых холодильников и вакуум-фильтров; что означает снижение затрат на ремонт).

acb-3cee5e43

acb-3cee5e43 ICT news

ICT news ИЖ - город новых стандартов. Архитектурно-градостроительная концепция

ИЖ - город новых стандартов. Архитектурно-градостроительная концепция Повесть СОвременных лет

Повесть СОвременных лет Формы семейного устройства детей-сирот и ОБПР

Формы семейного устройства детей-сирот и ОБПР 20130922_prezentatsiya_ekspozitsii_muzeynogo_eksponata

20130922_prezentatsiya_ekspozitsii_muzeynogo_eksponata Почему первым прорастает корень

Почему первым прорастает корень 20151107_intellektualnaya_igra_5_klass

20151107_intellektualnaya_igra_5_klass Ознакомление с деятельностью Центра консультации, профилактики и реабилитации по вопросам религий Шанырак

Ознакомление с деятельностью Центра консультации, профилактики и реабилитации по вопросам религий Шанырак презентация к уроку № 10

презентация к уроку № 10 Образ и антиобраз

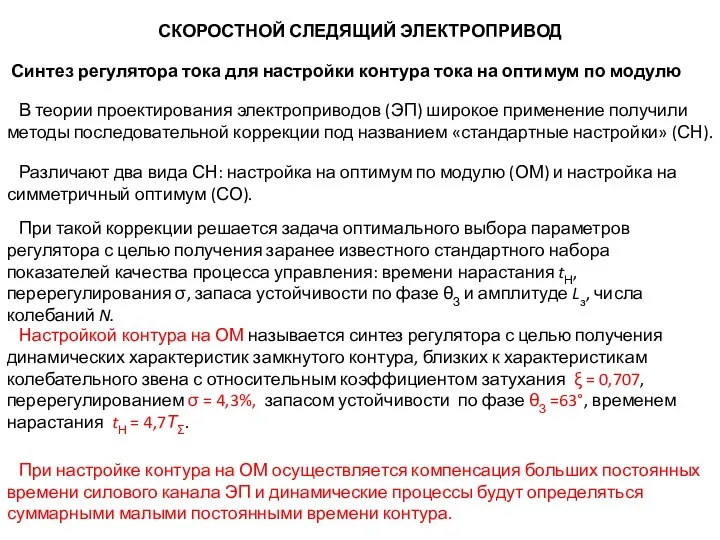

Образ и антиобраз Скоростной следящий электропривод. Синтез регулятора тока для настройки контура тока на оптимум по модулю

Скоростной следящий электропривод. Синтез регулятора тока для настройки контура тока на оптимум по модулю ЗиОБЖ_Повторение. Транспорт. Общественный транспорт

ЗиОБЖ_Повторение. Транспорт. Общественный транспорт Газоснабжение Калининградской области

Газоснабжение Калининградской области ustnoe_narodnoe_1

ustnoe_narodnoe_1 Наиболее распространенные неполадки операционных систем

Наиболее распространенные неполадки операционных систем Металлы в нашей жизни

Металлы в нашей жизни 20130419_test

20130419_test презентация Похолков

презентация Похолков Моя семья

Моя семья Active Opticale Cable (AOC)

Active Opticale Cable (AOC) ООПТ,Обобщающий урок,численность населения 8 класс

ООПТ,Обобщающий урок,численность населения 8 класс Полупроводниковые приборы

Полупроводниковые приборы 20160816_prezentatsiya_pedagogicheskie_chteniya

20160816_prezentatsiya_pedagogicheskie_chteniya Аттестационная работа. Образовательная программа внеурочной деятельности. Кружок Мы - исследователи

Аттестационная работа. Образовательная программа внеурочной деятельности. Кружок Мы - исследователи Заваривание чая

Заваривание чая Пищевая промышленность

Пищевая промышленность Рекламная печатная продукция

Рекламная печатная продукция