Содержание

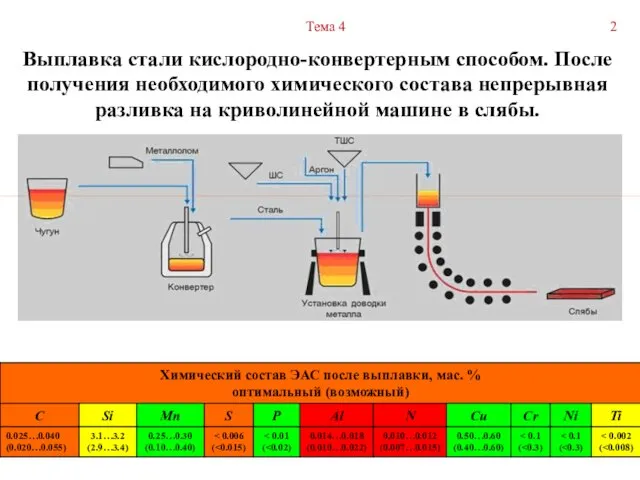

- 2. Выплавка стали кислородно-конвертерным способом. После получения необходимого химического состава непрерывная разливка на криволинейной машине в слябы.

- 3. Нагрев непрерывно-литых слябов в методических печах до температур 1260..1280°С в течение 3.5…4 часов. Горячая прокатка слябов

- 4. Схема производства ЭАС по нитридно-медной технологии Тема 4

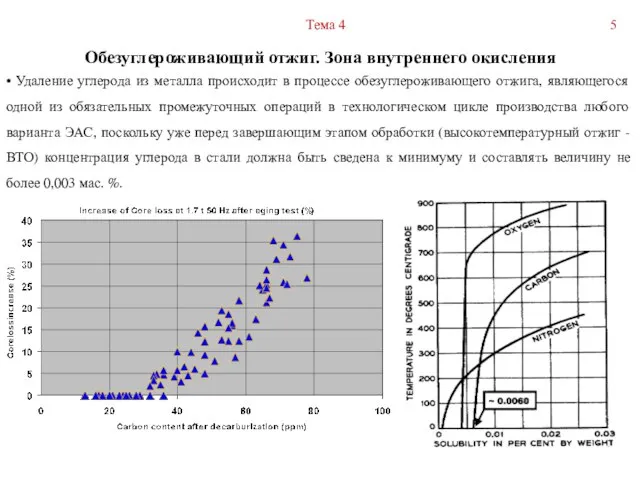

- 5. Обезуглероживающий отжиг. Зона внутреннего окисления Тема 4 • Удаление углерода из металла происходит в процессе обезуглероживающего

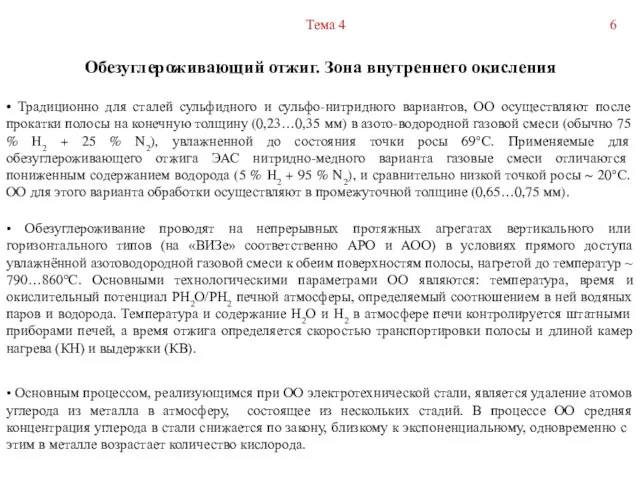

- 6. Обезуглероживающий отжиг. Зона внутреннего окисления Тема 4 • Традиционно для сталей сульфидного и сульфо-нитридного вариантов, ОО

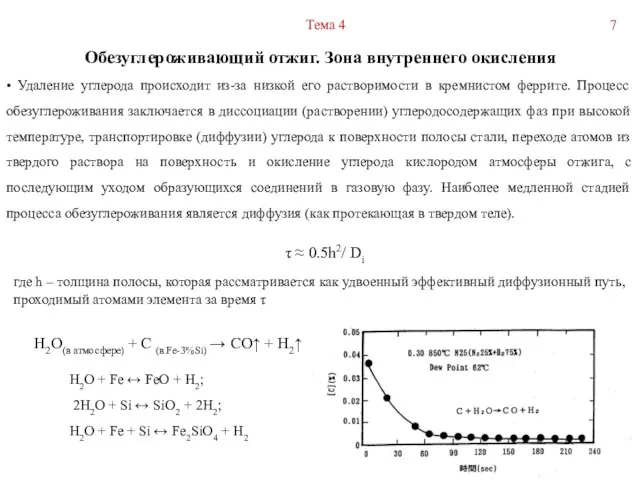

- 7. Обезуглероживающий отжиг. Зона внутреннего окисления Тема 4 τ ≈ 0.5h2/ Di где h – толщина полосы,

- 8. Обезуглероживающий отжиг. Зона внутреннего окисления Тема 4

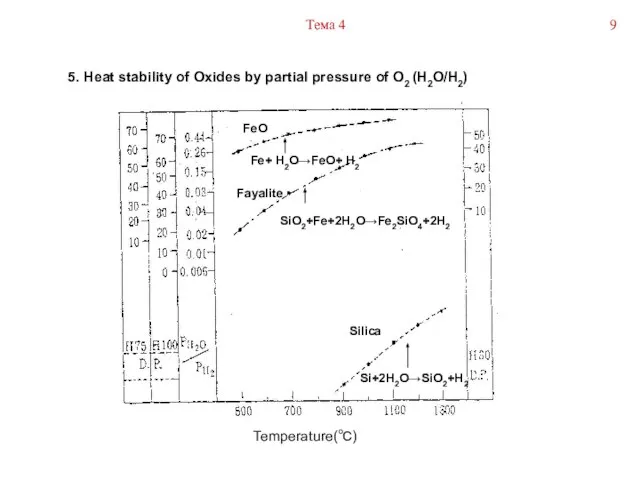

- 9. FeO Fe+ H2O→FeO+ H2 SiO2+Fe+2H2O→Fe2SiO4+2H2 Si+2H2O→SiO2+H2 Silica Fayalite Temperature(℃) 5. Heat stability of Oxides by partial

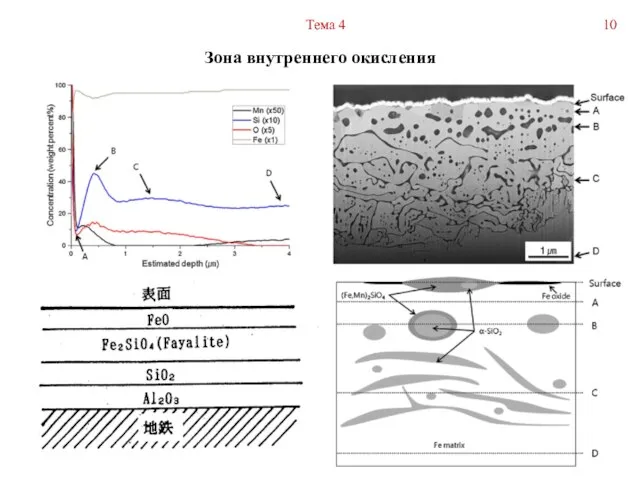

- 10. Тема 4 Зона внутреннего окисления

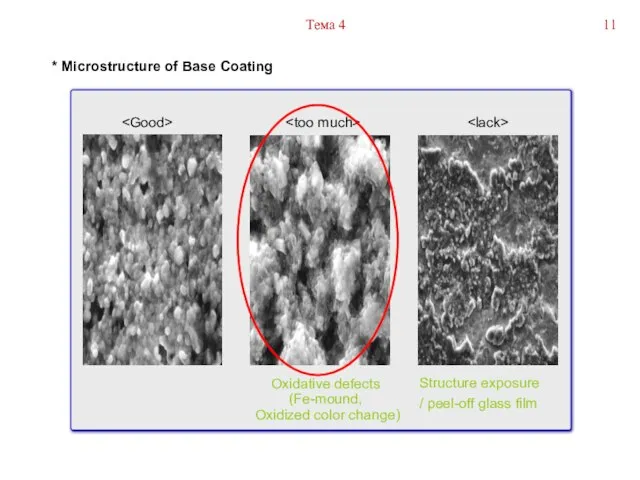

- 11. * Microstructure of Base Coating Oxidative defects (Fe-mound, Oxidized color change) Structure exposure / peel-off glass

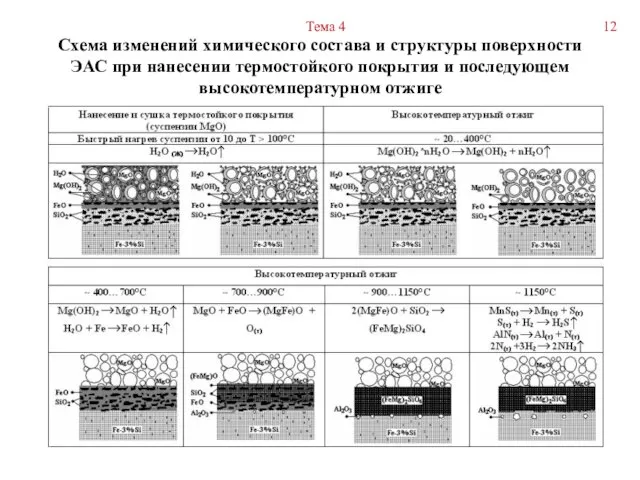

- 12. Схема изменений химического состава и структуры поверхности ЭАС при нанесении термостойкого покрытия и последующем высокотемпературном отжиге

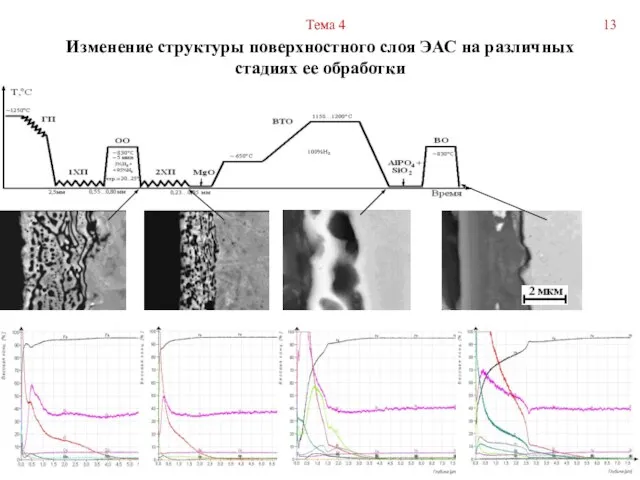

- 13. Изменение структуры поверхностного слоя ЭАС на различных стадиях ее обработки Тема 4

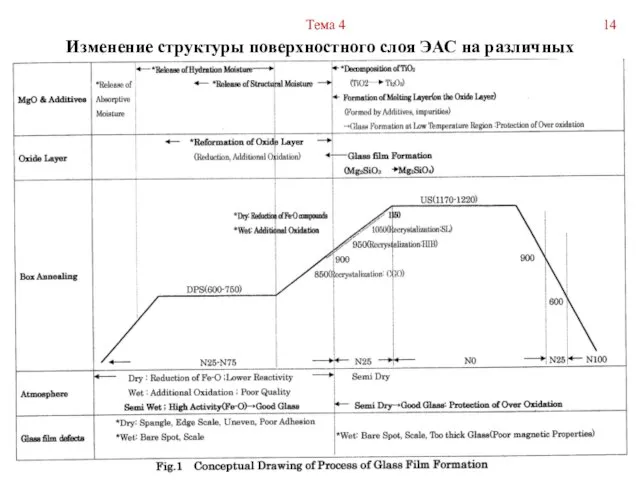

- 14. Изменение структуры поверхностного слоя ЭАС на различных стадиях ее обработки Тема 4

- 15. Тема 4 • Последней стадией формирования покрытия является нанесение на поверхность стали водного раствора смеси Al(OH)3,

- 16. • В условиях сложности технологических процессов, различного уровня состояния действующего оборудования и культуры производства на рулонах

- 17. Дефекты сплошности ЭАС. Газовые пузыри (09), плены (09), вкатанная окалина и выкрошка (010), дыры, заломы (603),

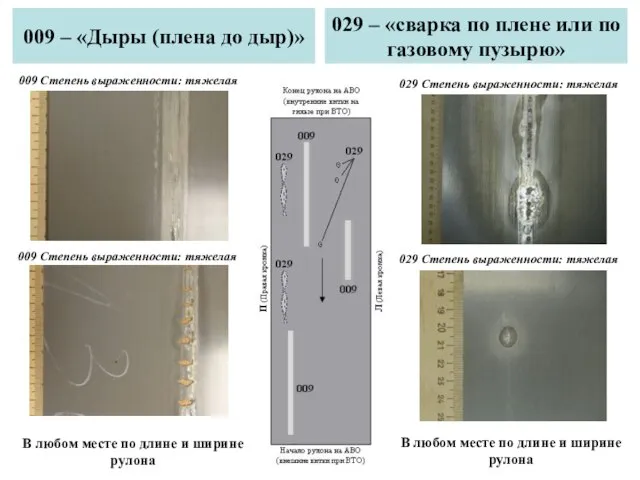

- 18. 009 – «Дыры (плена до дыр)» 029 – «сварка по плене или по газовому пузырю» В

- 19. 603 – «Заломы по кромке» 522 – «Разрывы по границам зерен» Преимущественно по кромкам в конце

- 20. Дефекты геометрии ЭАС. Неплоскостность (наддав ВТО (501), местный короб (202), продольный наддав (604), вытяжка (607), термический

- 21. 501 – «Наддав ВТО» Наиболее вероятное месторасположение: кромка полосы со стороны посада Причина образования: деформация кромки

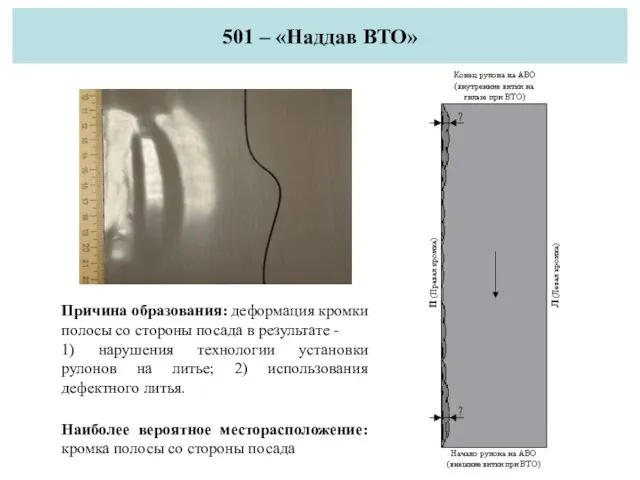

- 22. 604 – «Продольный надав» 607 – «Вытяжка» по всей длине рулона на некотором расстоянии от кромки

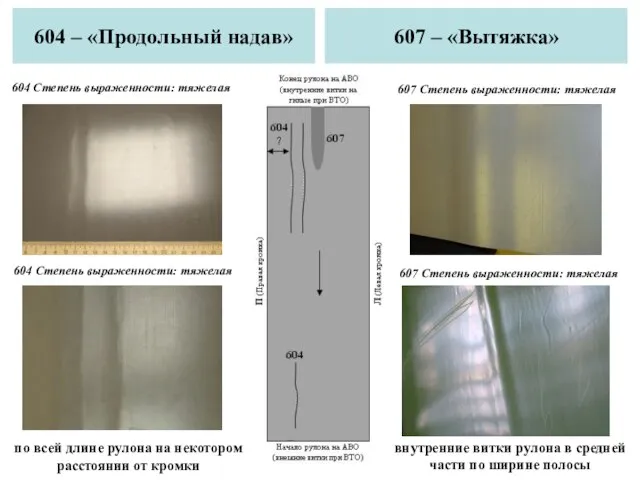

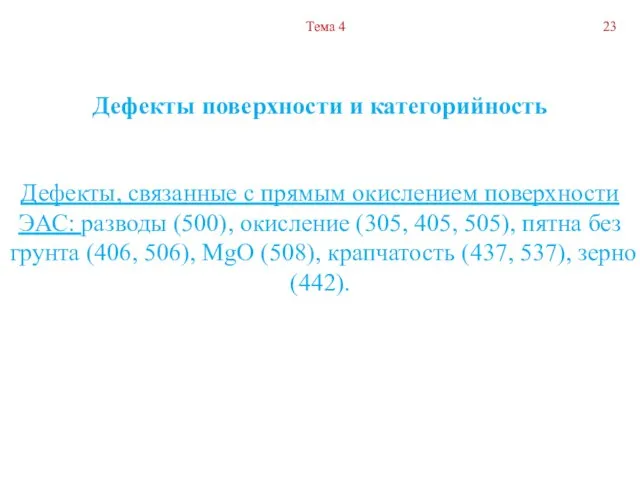

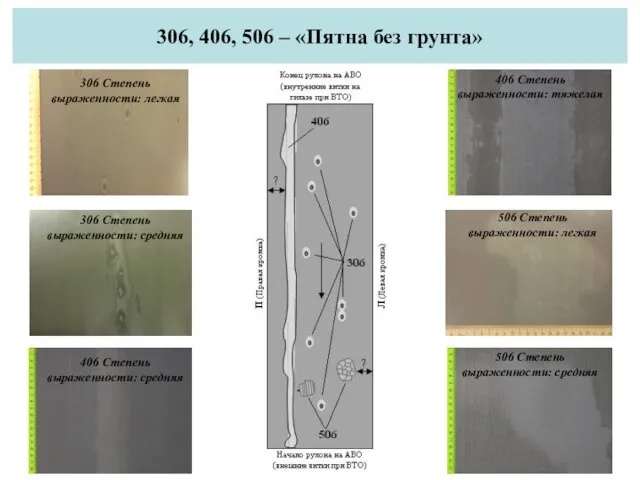

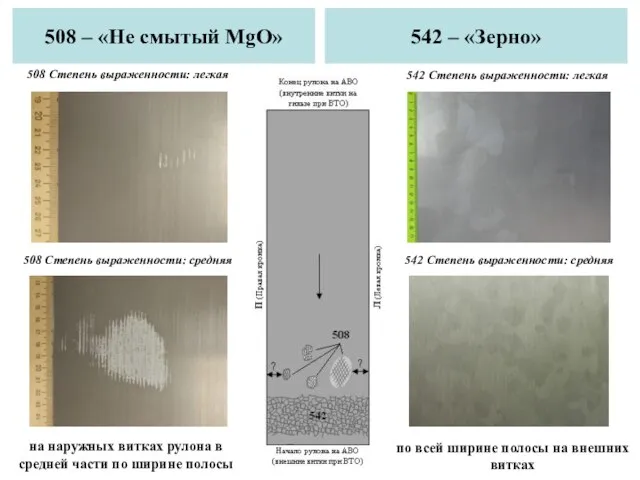

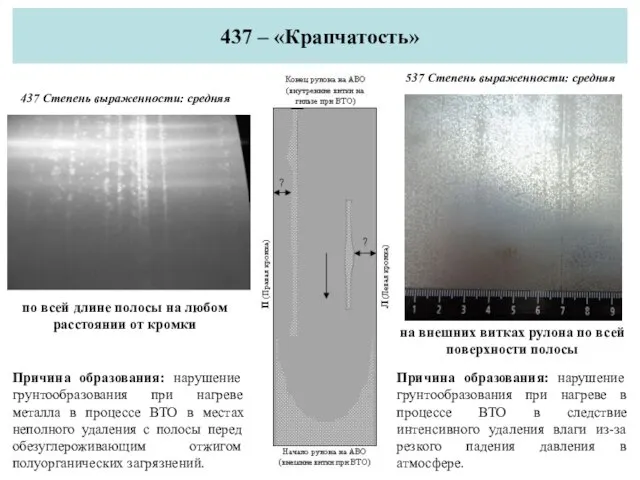

- 23. Дефекты поверхности и категорийность Дефекты, связанные с прямым окислением поверхности ЭАС: разводы (500), окисление (305, 405,

- 24. 500 – «Развод» Место расположения: кромка внешних витков рулона, наиболее выражен на стороне противоположной посаду на

- 25. 305 – «Окисление по плоскости», 405, 505 – «Распаковочное окисление» 305 Степень выраженности: средняя 305 Степень

- 26. 306, 406, 506 – «Пятна без грунта» 306 Степень выраженности: легкая 306 Степень выраженности: средняя 406

- 27. 508 – «Не смытый MgO» 542 – «Зерно» 508 Степень выраженности: средняя 508 Степень выраженности: легкая

- 28. 437 – «Крапчатость» на внешних витках рулона по всей поверхности полосы по всей длине полосы на

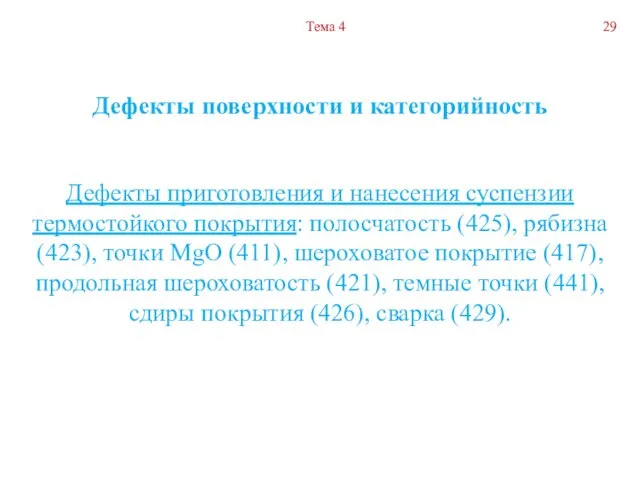

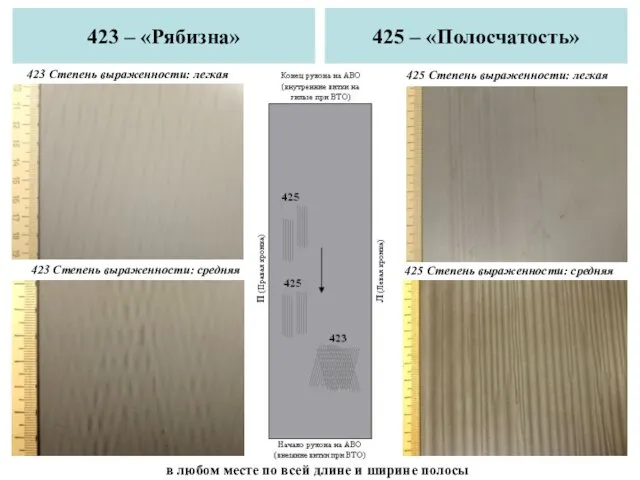

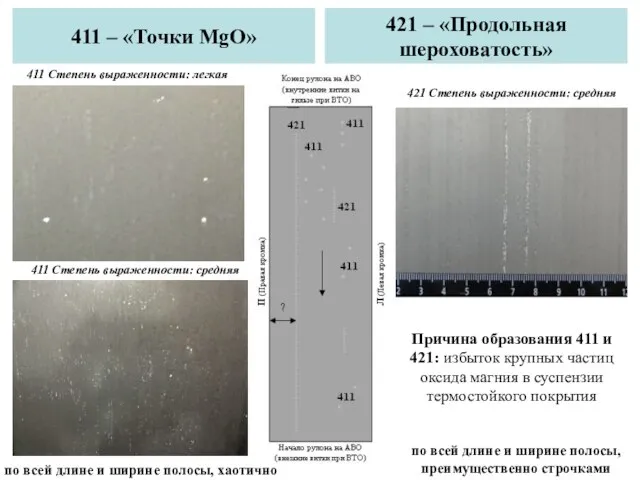

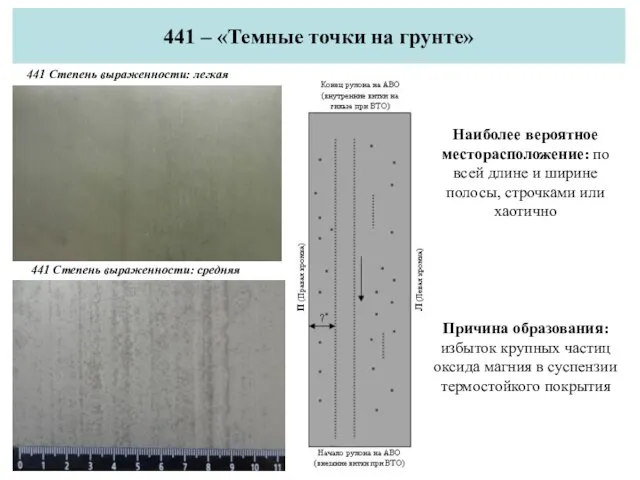

- 29. Дефекты поверхности и категорийность Дефекты приготовления и нанесения суспензии термостойкого покрытия: полосчатость (425), рябизна (423), точки

- 30. 423 – «Рябизна» 425 – «Полосчатость» 423 Степень выраженности: средняя 423 Степень выраженности: легкая 425 Степень

- 31. 411 – «Точки MgO» 421 – «Продольная шероховатость» 411 Степень выраженности: средняя 411 Степень выраженности: легкая

- 32. 441 – «Темные точки на грунте» 441 Степень выраженности: средняя 441 Степень выраженности: легкая Наиболее вероятное

- 33. Дефекты поверхности и категорийность Дефекты, связанные с приготовлением и нанесением электроизоляционного покрытия: “S-2» (633), пятна без

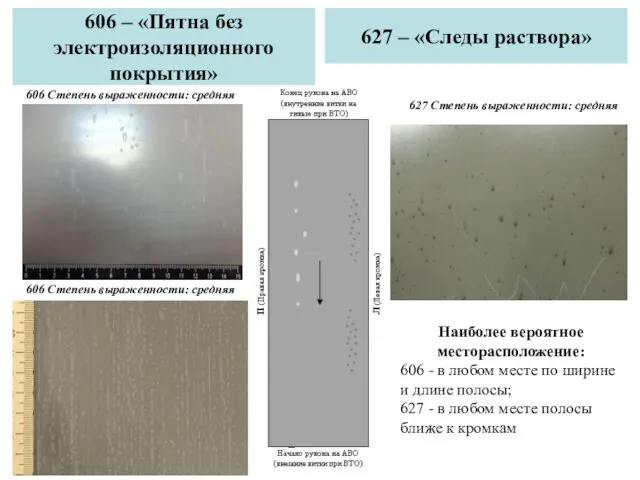

- 34. 606 – «Пятна без электроизоляционного покрытия» 627 – «Следы раствора» 606 Степень выраженности: средняя 606 Степень

- 36. Скачать презентацию

Специальное предложение по автострахованию в Москве и МО для сотрудников ОАО “ МАБ Темпбанк

Специальное предложение по автострахованию в Москве и МО для сотрудников ОАО “ МАБ Темпбанк Химические производства в ОАО ОЭЗ Алабуга Республики Татарстан

Химические производства в ОАО ОЭЗ Алабуга Республики Татарстан AZORI_TRENDS_2022

AZORI_TRENDS_2022 Контрольная

Контрольная Metodica de ameliorarea pregătirii fizice la bărbați de vârstă tânără prin mijloacele fitnessului

Metodica de ameliorarea pregătirii fizice la bărbați de vârstă tânără prin mijloacele fitnessului Что можно сделать со своим телом

Что можно сделать со своим телом Religion in the USA

Religion in the USA Клочкова Валерия КСОШ №2

Клочкова Валерия КСОШ №2 20140202_muzykalnyy_folklor

20140202_muzykalnyy_folklor 20120417_prezentaciya_8

20120417_prezentaciya_8 Дамир бажа

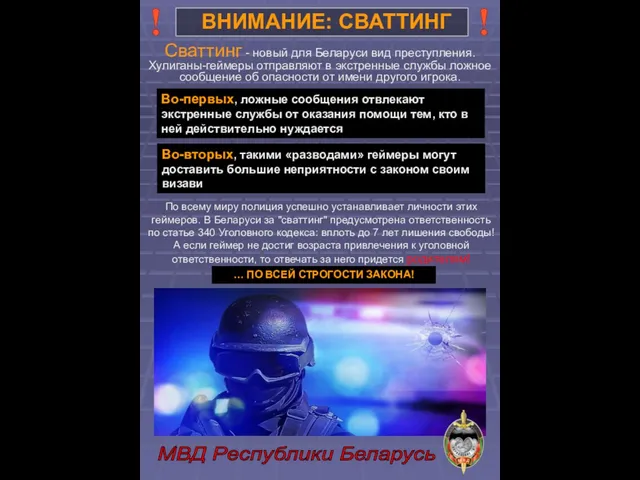

Дамир бажа сваттинг0111111

сваттинг0111111 ЛОР мүшелерінің жарақаттары

ЛОР мүшелерінің жарақаттары Назначение и порядок установления норм расхода авиатоплива, горючего, масел, смазок и специальных жидкостей

Назначение и порядок установления норм расхода авиатоплива, горючего, масел, смазок и специальных жидкостей Классификация кормов. Энергетическая питательность и качественные характеристики кормов

Классификация кормов. Энергетическая питательность и качественные характеристики кормов Информация о ходе жилищного строительства на территории Петрозаводского городского округа в 2010 году

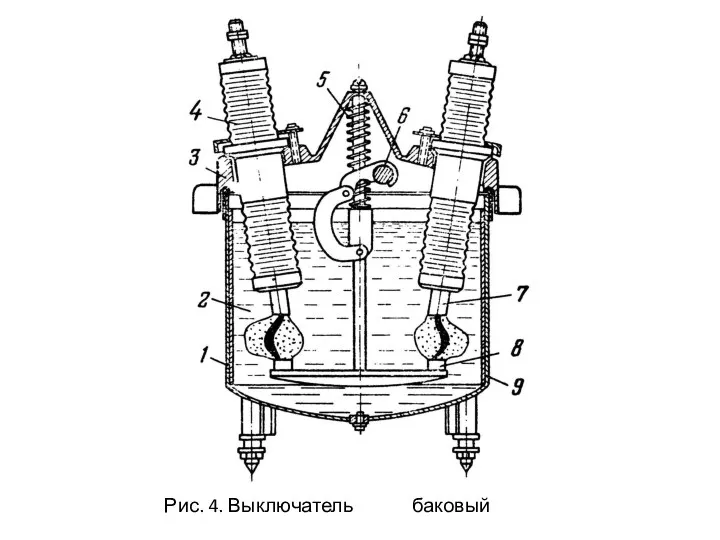

Информация о ходе жилищного строительства на территории Петрозаводского городского округа в 2010 году Выключатель баковый

Выключатель баковый Общая технология шатохин максим группа 12Б

Общая технология шатохин максим группа 12Б Корма и технология кормления клариевого сома

Корма и технология кормления клариевого сома Похожие и разные

Похожие и разные Цифровая схемотехника. Потенциальный и динамический D триггеры. T и JK триггеры

Цифровая схемотехника. Потенциальный и динамический D триггеры. T и JK триггеры Моя семья в Великой Отечественной войне

Моя семья в Великой Отечественной войне Wise men say

Wise men say Белгород православный

Белгород православный Сдача электроподвижного состава на линии

Сдача электроподвижного состава на линии 20180126_urok_literatury_v_9_klasse_liricheskiy_geroy_m.yu_.lermontova

20180126_urok_literatury_v_9_klasse_liricheskiy_geroy_m.yu_.lermontova Технология однослойной штукатурки

Технология однослойной штукатурки 20140226_fizminutka

20140226_fizminutka