Содержание

- 2. Проектирование операций технологического процесса Технологическая операция – это часть технологического процесса, выполняемая непрерывно на одном рабочем

- 3. определения трудоемкости изготовления изделий; Спроектированные операции ТП являются основой для: установления норм времени и расценок; определения

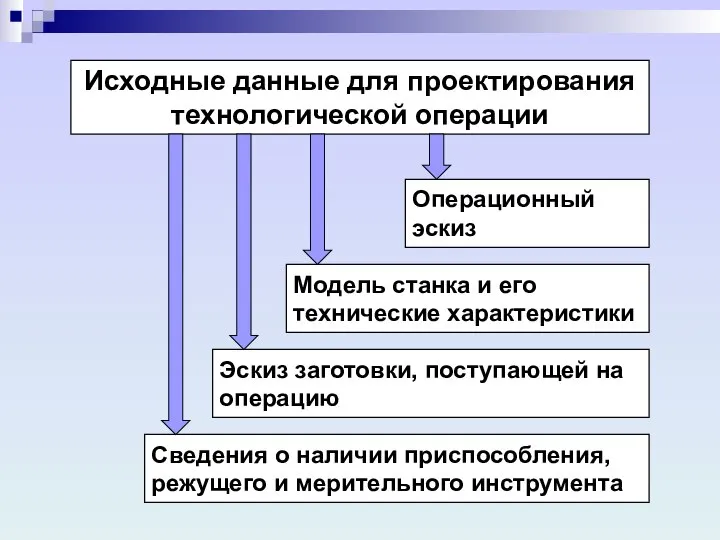

- 4. Исходные данные для проектирования технологической операции

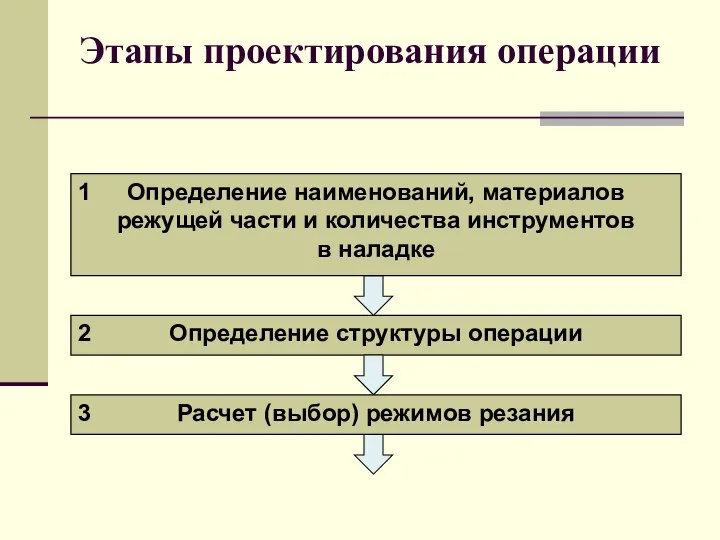

- 5. Этапы проектирования операции

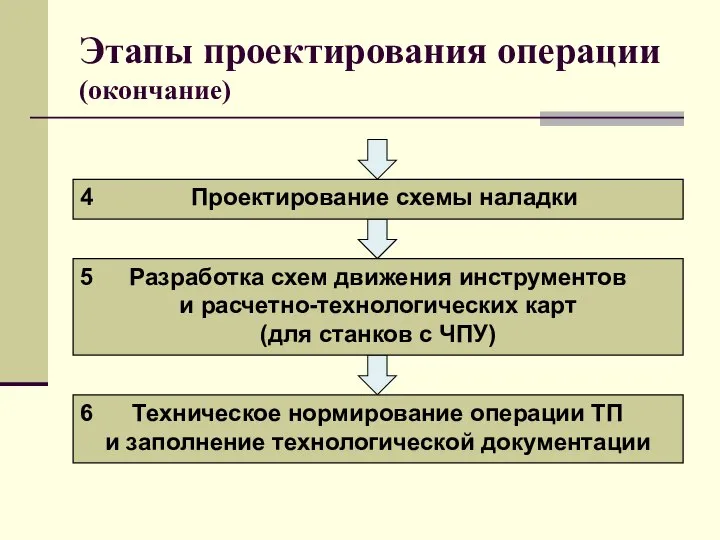

- 6. Этапы проектирования операции (окончание)

- 7. Определение наименований, материалов режущей части и количества инструментов в наладке вида заготовки; Технологически необходимые инструменты составляют

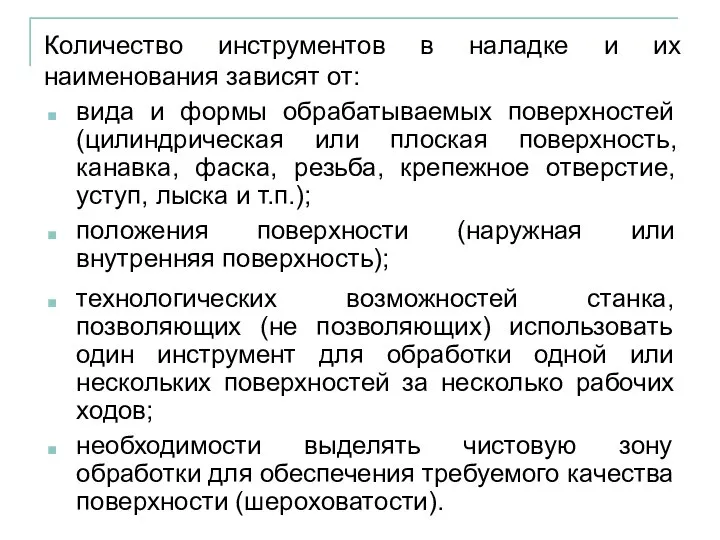

- 8. Количество инструментов в наладке и их наименования зависят от: вида и формы обрабатываемых поверхностей (цилиндрическая или

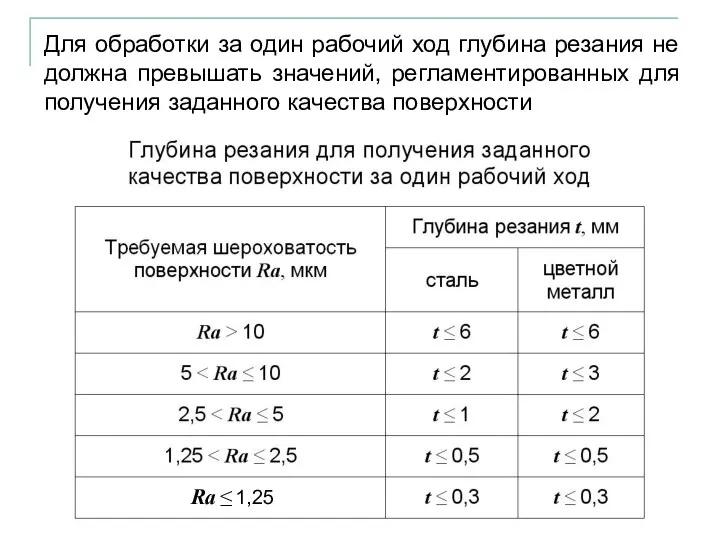

- 9. Для обработки за один рабочий ход глубина резания не должна превышать значений, регламентированных для получения заданного

- 10. Для операций, выполняемых на токарно-револьверных станках, токарных автоматах и полуавтоматах, для выбора количества инструментов в наладке

- 11. Для станков с ЧПУ целесообразно выделять чистовую зону, которая обрабатывается за один рабочий ход. Глубину резания

- 12. Определение структуры операции количеством заготовок, одновременно устанавливаемых в приспособлении или на станке (одно- или многоместная обработка);

- 13. последовательным вступлением инструментов в работу; Операция с последовательной структурой характеризуется: или последовательным расположением нескольких обрабатываемых заготовок

- 14. одновременной обработкой нескольких поверхностей одной или нескольких заготовок; Операция с параллельной структурой характеризуется: или параллельным расположением

- 15. последовательной обработкой групп одновременно обрабатываемых поверхностей одной или нескольких заготовок; Операция с параллельно-последовательной структурой характеризуется: или

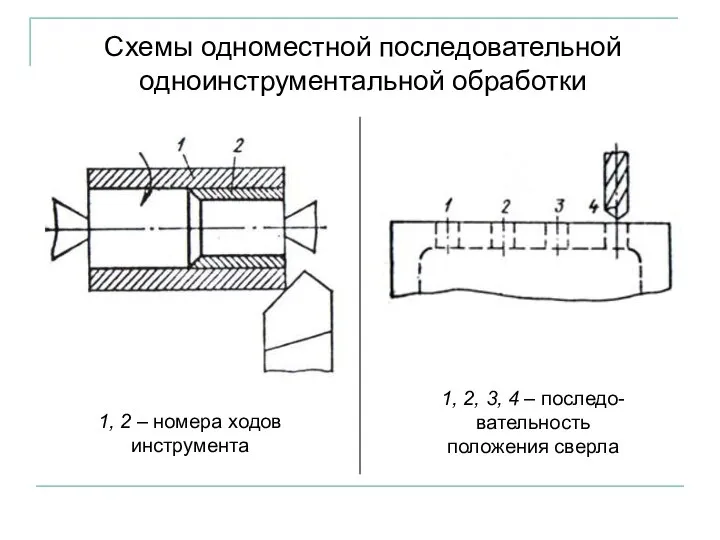

- 16. Схемы одноместной последовательной одноинструментальной обработки

- 17. Схемы одноместной последовательной многоинструментальной обработки сменяемым инструментом

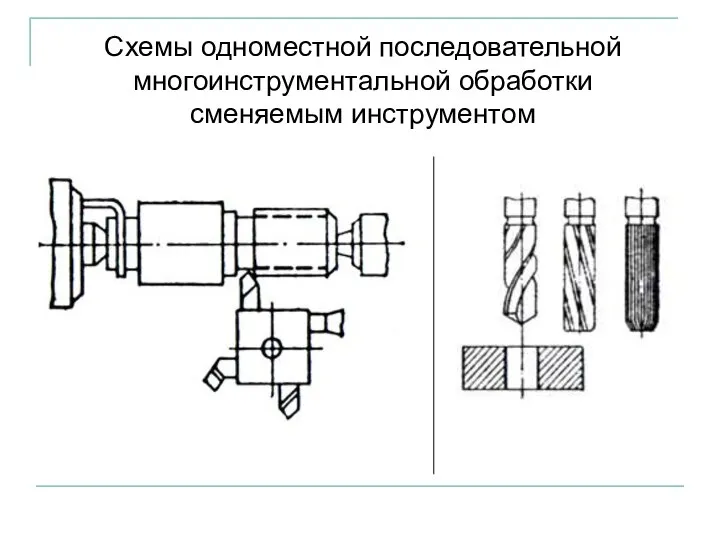

- 18. Схемы одноместной параллельной одноинструментальной обработки фасонными инструментами

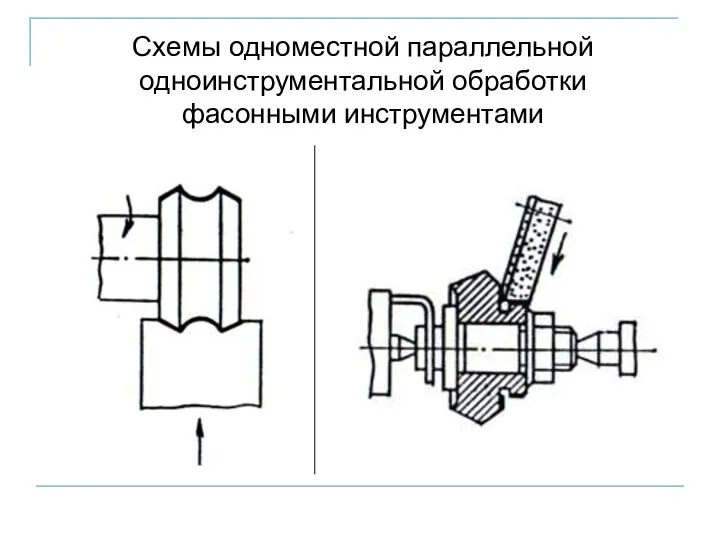

- 19. Схемы одноместной параллельной многоинструментальной обработки

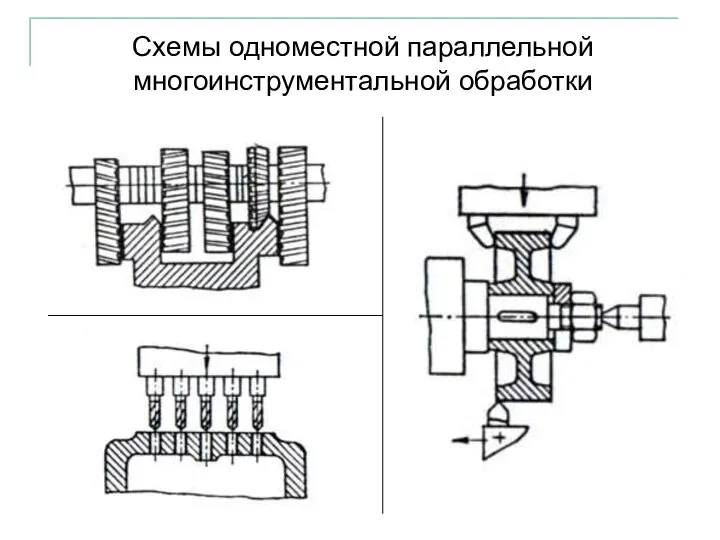

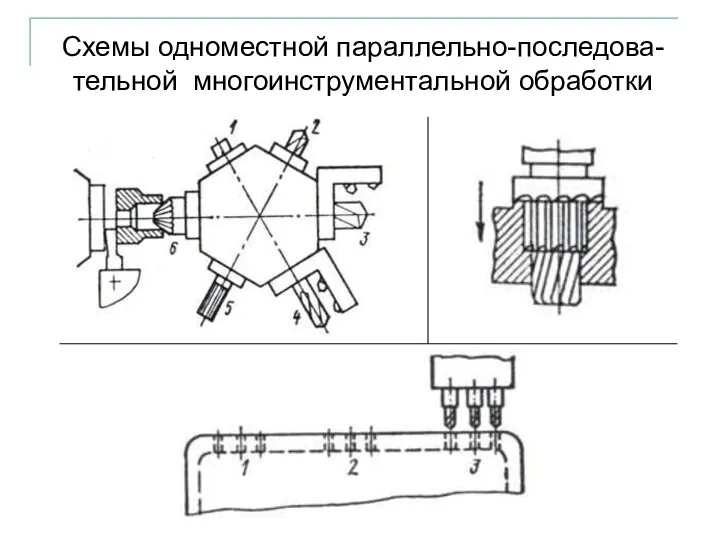

- 20. Схемы одноместной параллельно-последова-тельной многоинструментальной обработки

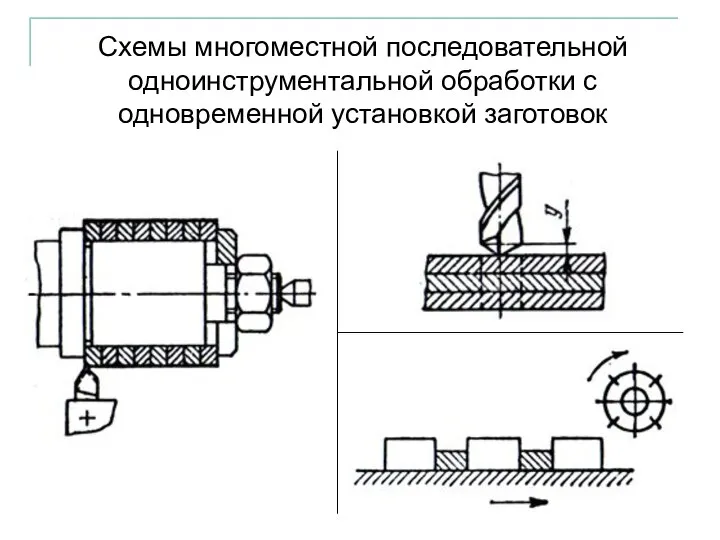

- 21. Схемы многоместной последовательной одноинструментальной обработки с одновременной установкой заготовок

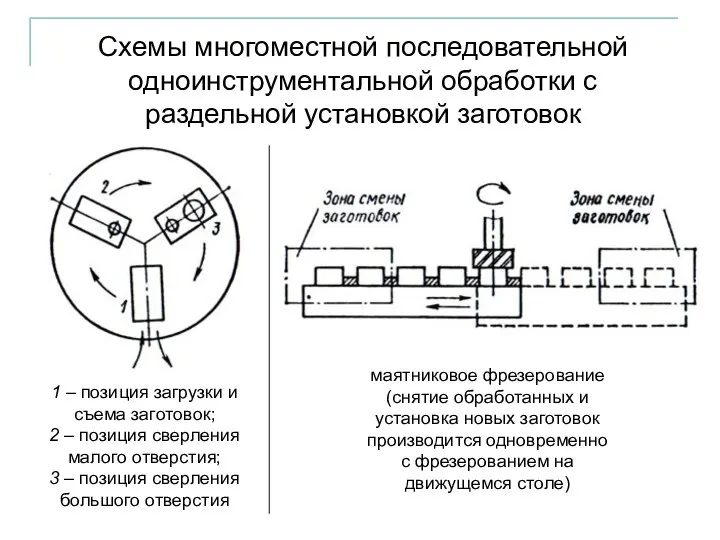

- 22. Схемы многоместной последовательной одноинструментальной обработки с раздельной установкой заготовок

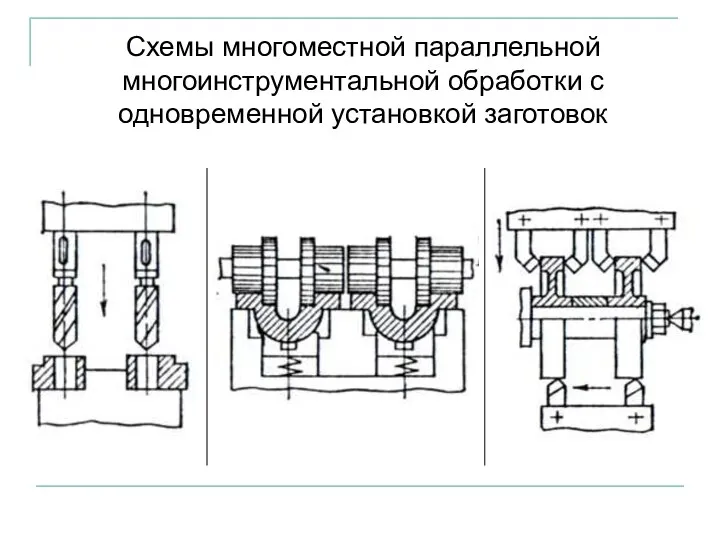

- 23. Схемы многоместной параллельной многоинструментальной обработки с одновременной установкой заготовок

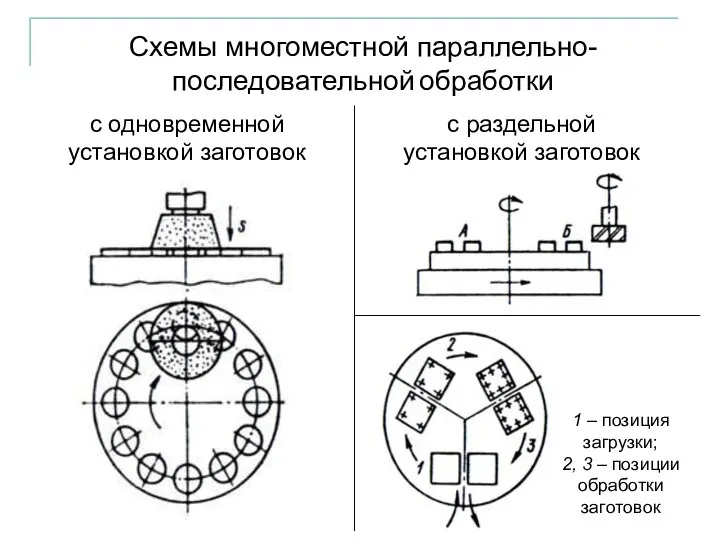

- 24. Схемы многоместной параллельно-последовательной обработки

- 25. Расчет (выбор) режимов резания материала обрабатываемой заготовки; Режимы резания назначают исходя из обеспечения точности и максимальной

- 26. Порядок установления элементов режима резания назначают глубину резания t, мм; выбирают подачу so (мм/об) или sz

- 27. Порядок установления элементов режима резания (продолжение) рассчитывают частоту вращения шпинделя n (об/мин) по формуле n =

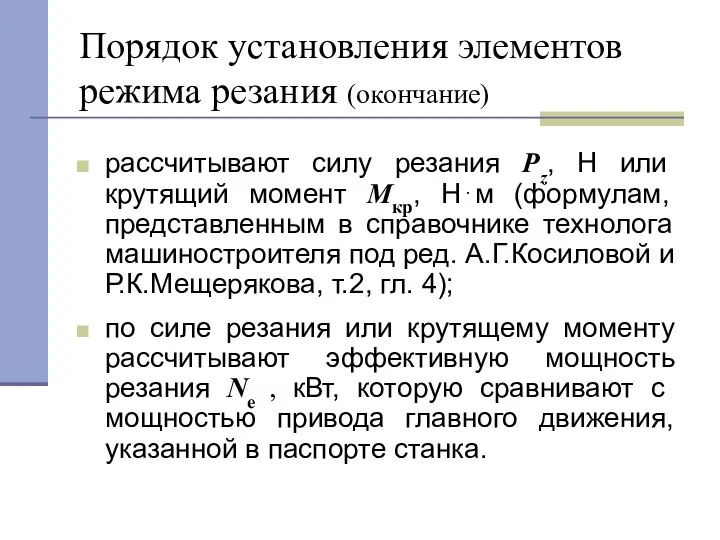

- 28. Порядок установления элементов режима резания (окончание) рассчитывают силу резания Pz, Н или крутящий момент Мкр, Н⋅м

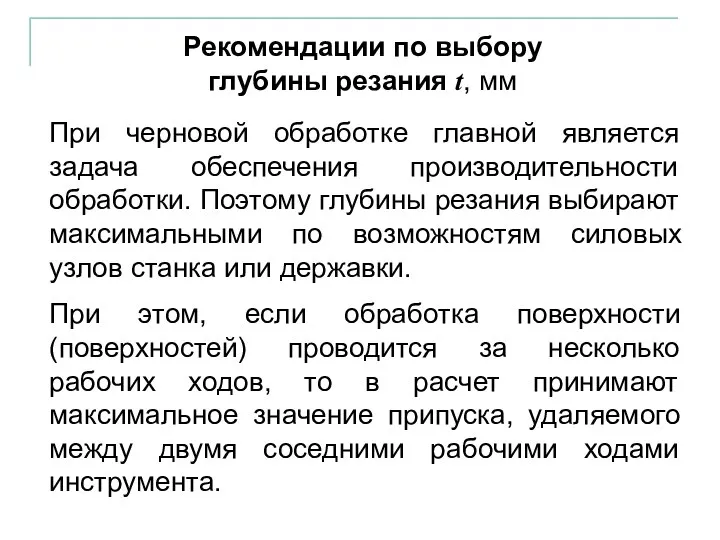

- 29. При черновой обработке главной является задача обеспечения производительности обработки. Поэтому глубины резания выбирают максимальными по возможностям

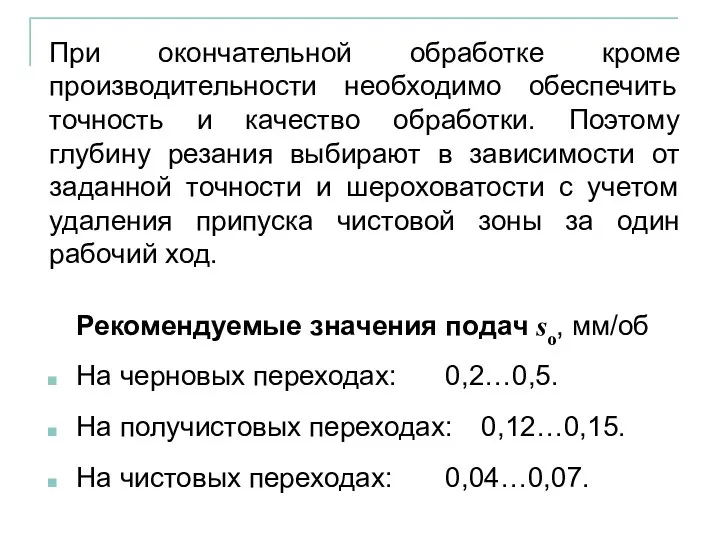

- 30. При окончательной обработке кроме производительности необходимо обеспечить точность и качество обработки. Поэтому глубину резания выбирают в

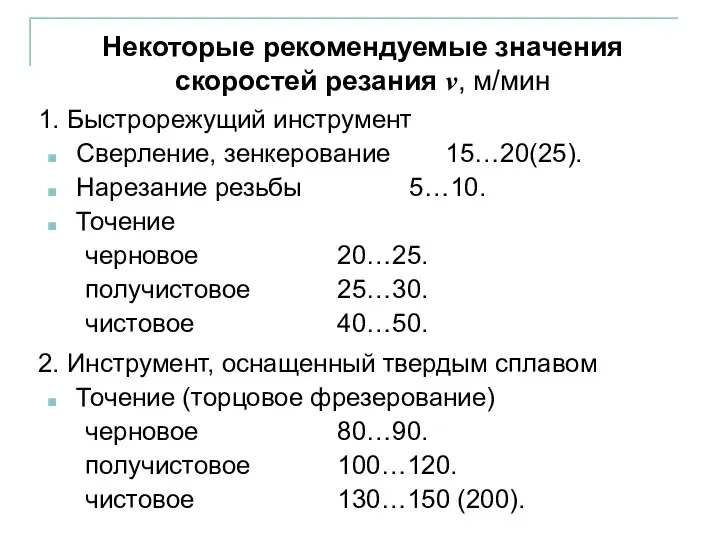

- 31. Сверление, зенкерование 15…20(25). Некоторые рекомендуемые значения скоростей резания v, м/мин Нарезание резьбы 5…10. Точение 1. Быстрорежущий

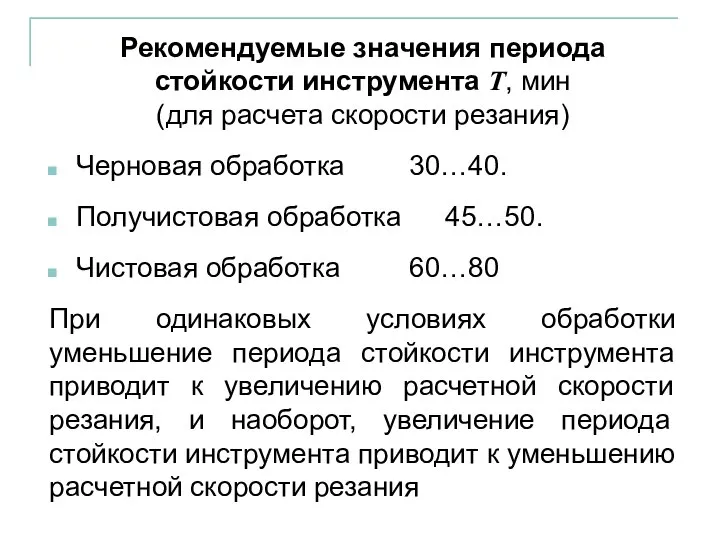

- 32. Черновая обработка 30…40. Рекомендуемые значения периода стойкости инструмента Т, мин (для расчета скорости резания) Получистовая обработка

- 33. Проектирование схемы наладки Выполняются расчеты точности настройки станка на настроечные размеры. При проектировании схемы наладки выпол-няются

- 34. размещения инструментов в суппортах и инструментальных головках по отдельным переходам. Следует помнить, что увеличение количества одновременно

- 35. Производится окончательная компоновка схемы наладки. Оформляется схема наладки с указанием размещения инструментов в суппорте или револьверной

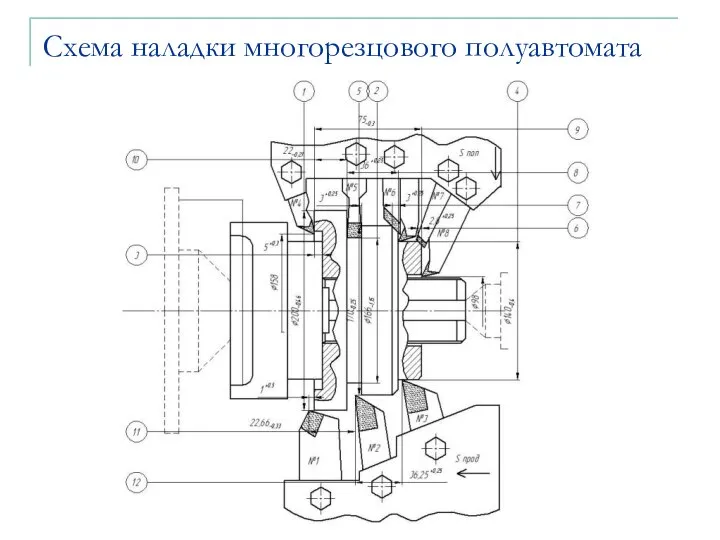

- 36. Схема наладки многорезцового полуавтомата

- 37. способ крепления заготовки; контуры обрабатываемых элементов и срезаемого припуска; расстояния от оси резцедержателя до базовой плоскости

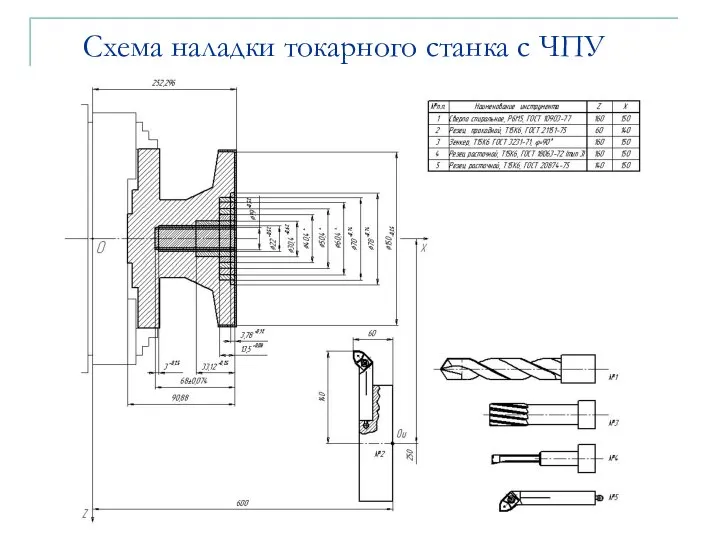

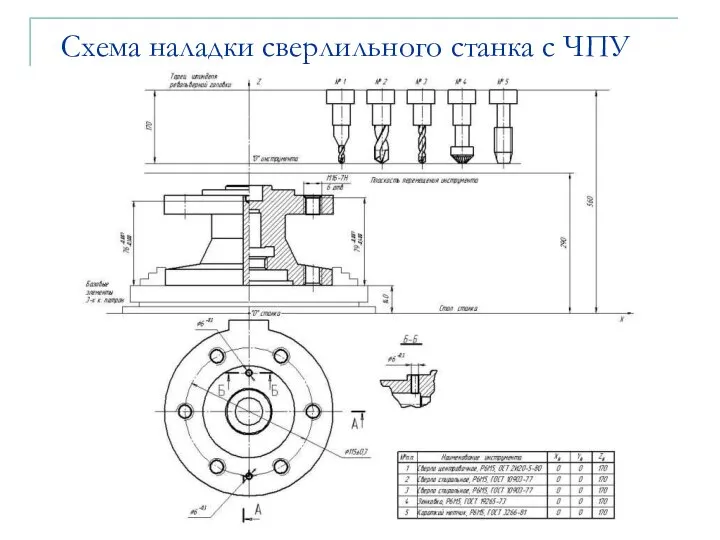

- 38. Схема наладки токарного станка с ЧПУ

- 39. Схема наладки сверлильного станка с ЧПУ

- 40. Разработка схем движения инструментов и расчетно-технологических карт Схема движения инструмента отображает траекторию рабочих и вспомогательных перемещений

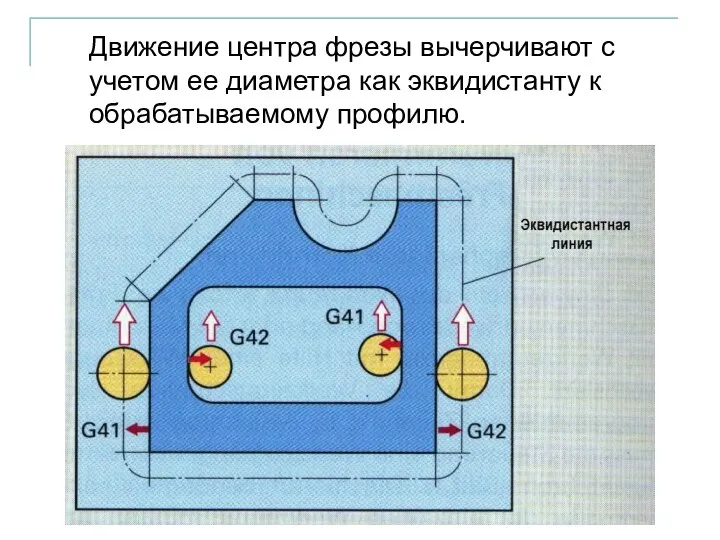

- 41. Движение центра фрезы вычерчивают с учетом ее диаметра как эквидистанту к обрабатываемому профилю.

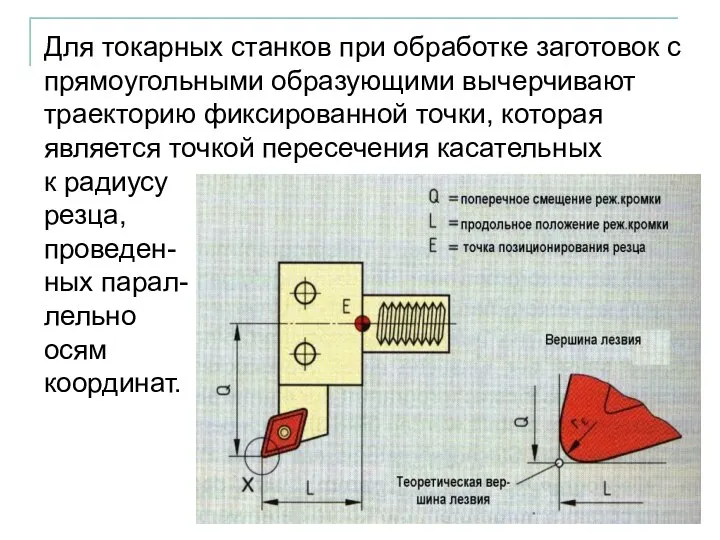

- 42. Для токарных станков при обработке заготовок с прямоугольными образующими вычерчивают траекторию фиксированной точки, которая является точкой

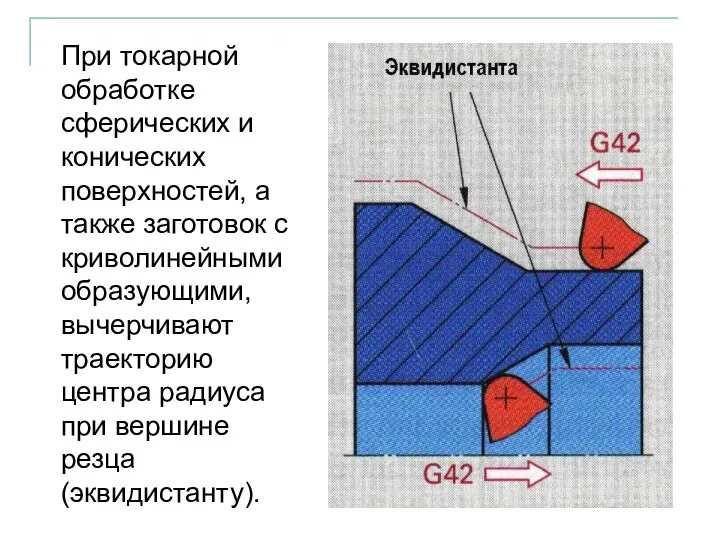

- 43. При токарной обработке сферических и конических поверхностей, а также заготовок с криволинейными образующими, вычерчивают траекторию центра

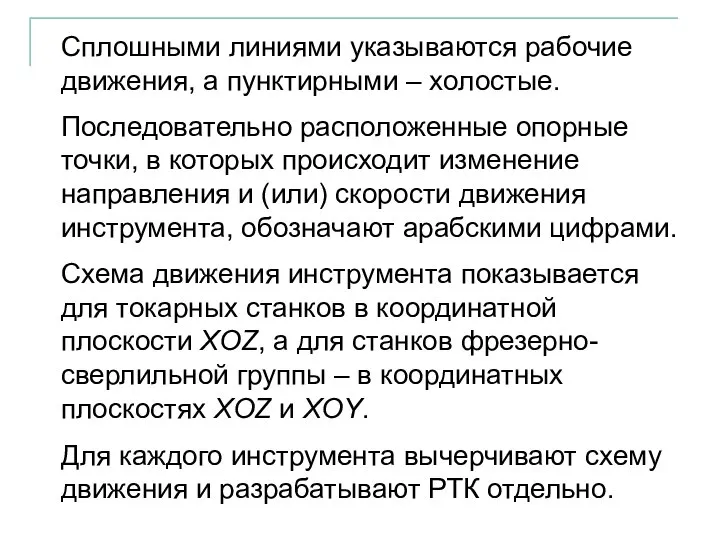

- 44. Сплошными линиями указываются рабочие движения, а пунктирными – холостые. Последовательно расположенные опорные точки, в которых происходит

- 45. Пример схемы движения и РТК токарного резца

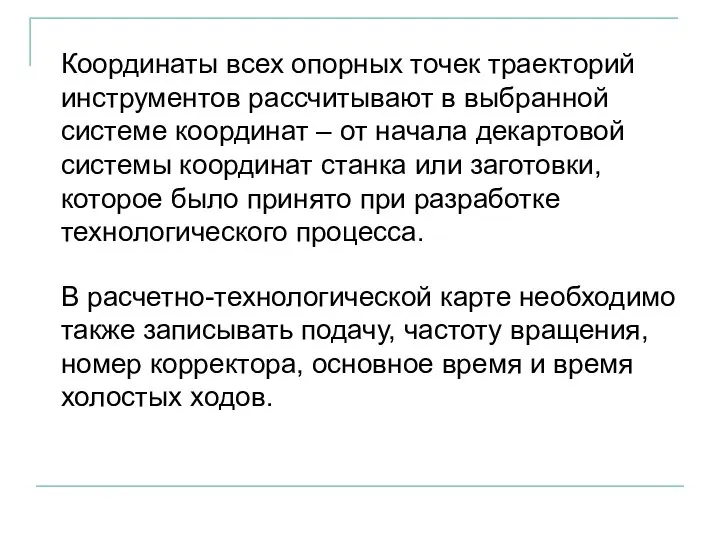

- 46. Координаты всех опорных точек траекторий инструментов рассчитывают в выбранной системе координат – от начала декартовой системы

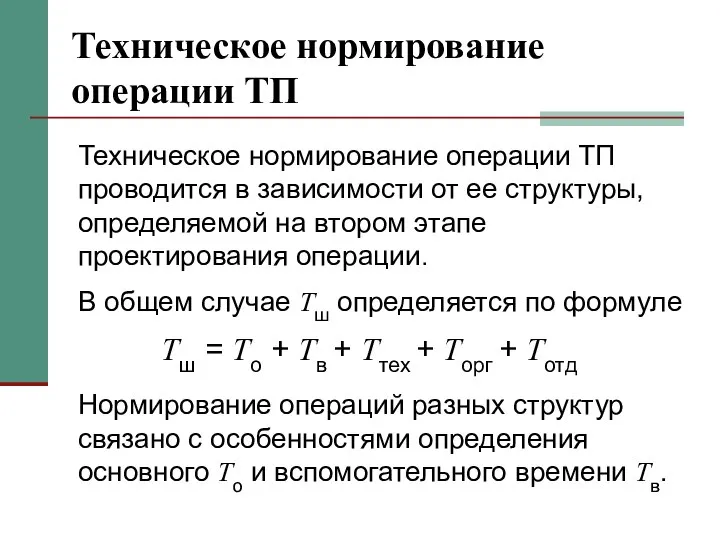

- 47. Техническое нормирование операции ТП Техническое нормирование операции ТП проводится в зависимости от ее структуры, определяемой на

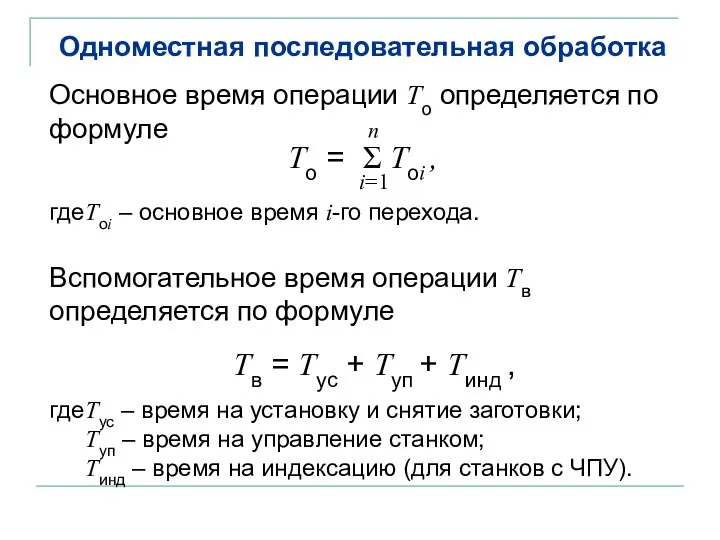

- 48. Одноместная последовательная обработка Основное время операции То определяется по формуле где Тоi – основное время i-го

- 49. При одноместной последовательной многоинструментальной обработке (например, на станках типа «обрабатывающий центр») в состав вспомогательного времени добавляется

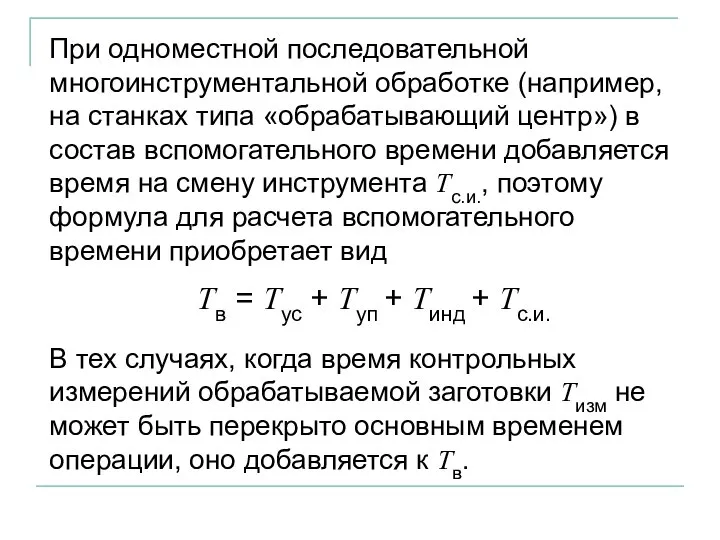

- 50. Одноместная параллельная обработка Основное время операции То определяется по формуле То = Тоl , где Тоl

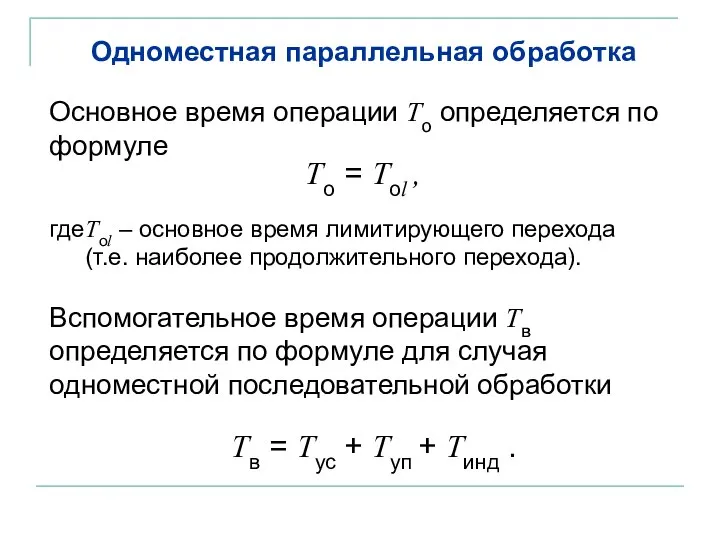

- 51. Многоместная параллельная многоинструментальная обработка Основное время операции То определяется по формуле То = Тоl / Z,

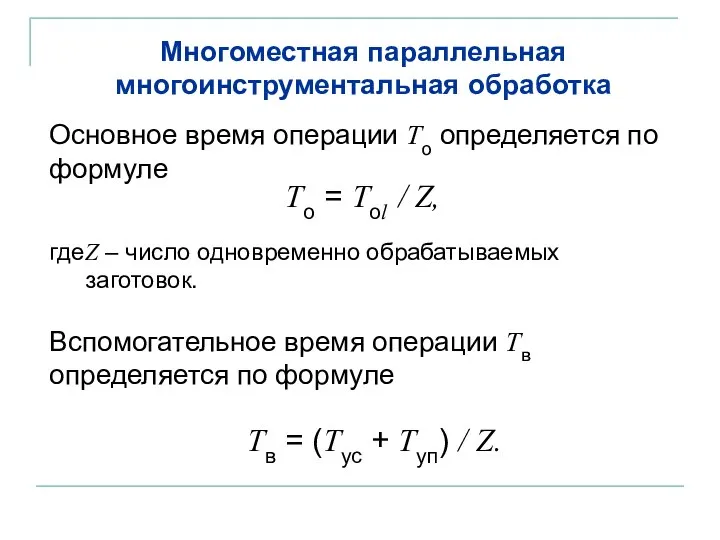

- 52. Многоместная последовательная обработка Основное время операции То определяется по формуле где Тоi – основное время обработки

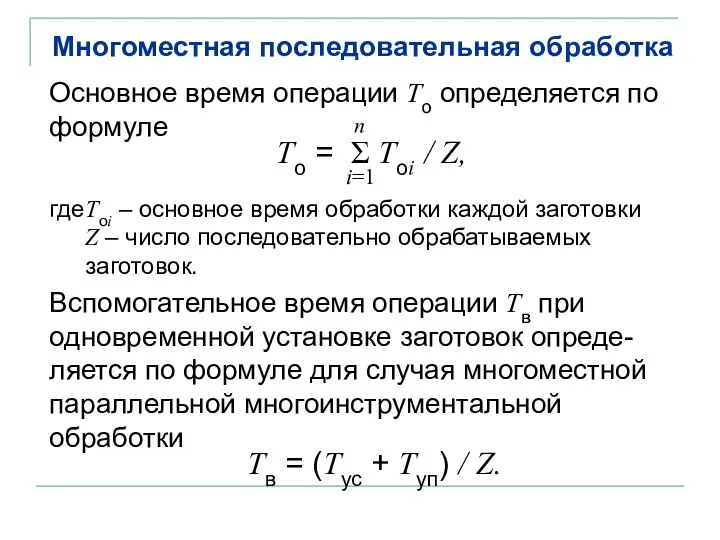

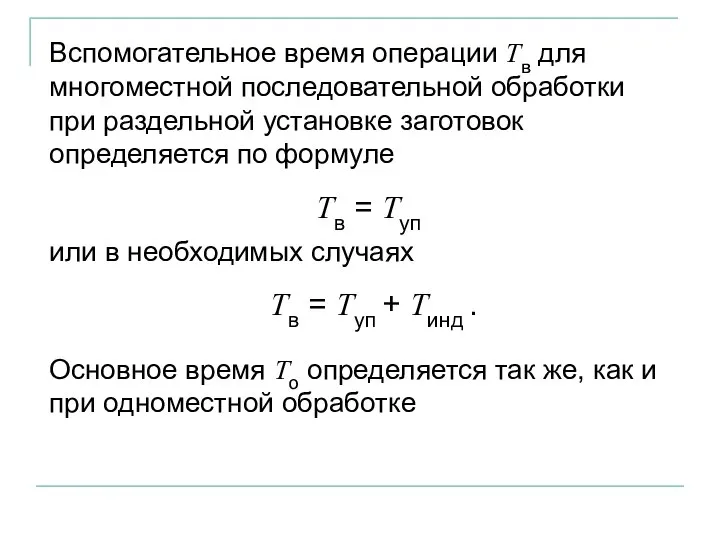

- 53. Тв = Туп Основное время То определяется так же, как и при одноместной обработке Вспомогательное время

- 54. Многоместная параллельно-последовательная многоинструментальная обработка с раздельной установкой заготовок Основное время операции То определяется по формуле То

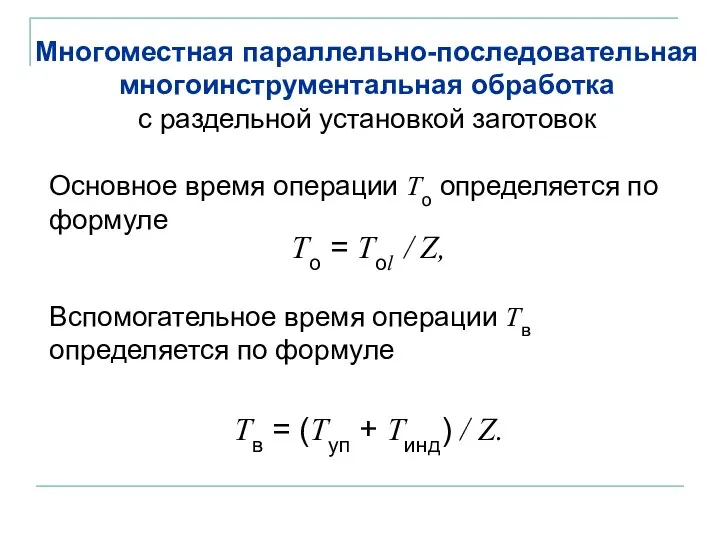

- 56. Скачать презентацию

Расценки на таможенное оформление мототехники

Расценки на таможенное оформление мототехники 20121119_nikolay_vasilevich_gogol

20121119_nikolay_vasilevich_gogol Экономические основы производства. Производительность труда в нефтегазовой отрасли

Экономические основы производства. Производительность труда в нефтегазовой отрасли 20121201_upr._po_teme_tverdye_i_myagkie_soglasnye_-_kopiya

20121201_upr._po_teme_tverdye_i_myagkie_soglasnye_-_kopiya Нефтяная промышленность. Россия

Нефтяная промышленность. Россия Строительство апарт-комплекса в г. Симферополе, в районе жилого микрорайона Белое-1а

Строительство апарт-комплекса в г. Симферополе, в районе жилого микрорайона Белое-1а Жеңіл бетонға арналған кеуекті толтырғыш

Жеңіл бетонға арналған кеуекті толтырғыш Мой дружный класс

Мой дружный класс Конференция по итогам производственной практики. Моя профессия-движенец

Конференция по итогам производственной практики. Моя профессия-движенец Szaty Liturgiczne

Szaty Liturgiczne Правила пожарной безопасности

Правила пожарной безопасности ДООЛ Солнечный. 3 смена Балтийский флот. Легендарные победы

ДООЛ Солнечный. 3 смена Балтийский флот. Легендарные победы Санаторно-курортный центр ваш курорт

Санаторно-курортный центр ваш курорт Интеллектуальная разминка

Интеллектуальная разминка Project F.S.A

Project F.S.A Научно-производственное объединение ГАКС-АРМСЕРВИС

Научно-производственное объединение ГАКС-АРМСЕРВИС Мастер отделочных строительных работ. Обойные работы

Мастер отделочных строительных работ. Обойные работы Поздравляем с новым годом

Поздравляем с новым годом Чудотворные Иконы

Чудотворные Иконы Собирай по ягодке – наберешь кузовок

Собирай по ягодке – наберешь кузовок Материалы для дистанционной поддержки учащихся по дополнительной программе

Материалы для дистанционной поддержки учащихся по дополнительной программе Дополнительное задание №3

Дополнительное задание №3 Обеспечение безопасной эксплуатации жилых зданий Фрунзенского района Санкт-Петербурга

Обеспечение безопасной эксплуатации жилых зданий Фрунзенского района Санкт-Петербурга Начало мудрости – страх Господень

Начало мудрости – страх Господень Кравченко_БИ19-1_Тема_7_Перспективные виды оружия

Кравченко_БИ19-1_Тема_7_Перспективные виды оружия Стресс и борьба с ним

Стресс и борьба с ним Влияние внеклассных мероприятий на формирование межличностных отношений

Влияние внеклассных мероприятий на формирование межличностных отношений Найди детёнышу маму

Найди детёнышу маму