Процессы и операции формообразования. Процессы, завершающие металлургический цикл: прессование, волочение

Содержание

- 2. Прессование Прессование – это способ выдавливания металла из замкнутой полости через отверстие в инструменте Рисунок 9.1-Схема

- 3. Прессование Рисунок 9.2. Схемы прессования: а – прямое для сплошного профиля; б – то же, для

- 4. Методы прессования При прямом прессовании направление движения пуансона и выдавливаемого металла совпадают. Отличительной особенностью прямого метода

- 5. Продукция прессования Прессованием получают прутки диаметром 3…250 мм, проволоку диаметром 1…6 мм, трубы диаметром 20…600 мм

- 6. Оборудование для прессования Для осуществления процесса прессования являются: специализированные гидравлические горизонтальные и вертикальные прессы. Номинальное усилие

- 7. Исходные материалы и режимы прессования Исходной заготовкой обычно служит слиток цилиндрической формы или многогранник, полученный непрерывной

- 8. Достоинства прессования возможность получения сплошных и полых профилей сложного сечения, которые могут быть получены другими методами,

- 9. Недостатки прессования значительное изнашивание инструмента, матриц и особенно игл из-за больших контактных напряжений и температур, особенно

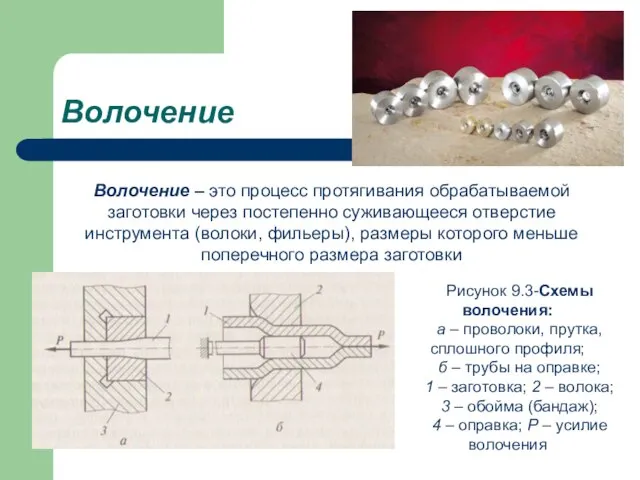

- 10. Волочение Волочение – это процесс протягивания обрабатываемой заготовки через постепенно суживающееся отверстие инструмента (волоки, фильеры), размеры

- 11. Исходные материалы для волочения для волочения проволоки являются проволока-катанка и прессованная проволока диаметром 5…9 мм, для

- 12. Продукция волочения Волочением получают: проволоку диаметром от 6 до 0,008 мм; прутки, трубы с наружным диаметром

- 13. Режимы процесса волочения Волочение проводят, как правило, в условиях холодной деформации за исключением волочения проволоки из

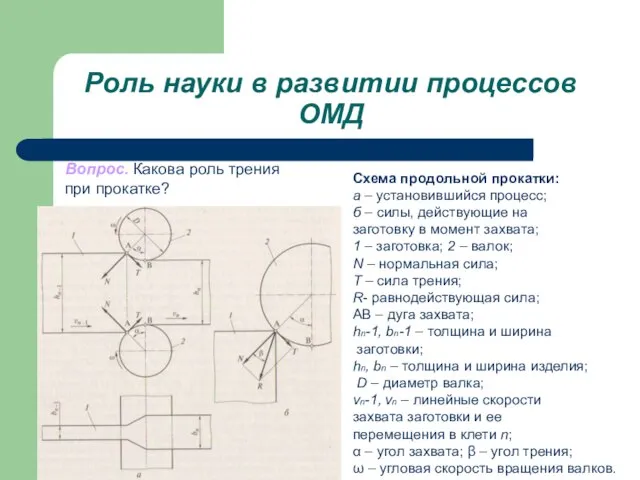

- 14. Роль науки в развитии процессов ОМД Схема продольной прокатки: а – установившийся процесс; б – силы,

- 15. Роль науки в развитии процессов ОМД Вопрос. Изменится ли усилие прессования (волочения), если изменить геометрию отверстия

- 17. Скачать презентацию

Вопросы от официального оппонента профессора К.В.Храмовой

Вопросы от официального оппонента профессора К.В.Храмовой Наружное кольцо – кора

Наружное кольцо – кора Совершенствование системы оплаты труда медицинских работников, направленное на формирование сбалансированной структуры

Совершенствование системы оплаты труда медицинских работников, направленное на формирование сбалансированной структуры Конь - символ солнца и добра

Конь - символ солнца и добра Резюме. Жиленко Наталья Валерьевна

Резюме. Жиленко Наталья Валерьевна TAM kart

TAM kart 20150110_prezentatsiya_nekrasov_

20150110_prezentatsiya_nekrasov_ Портфолио волонтерского отряда Импульс

Портфолио волонтерского отряда Импульс Правила оформления реквизитов служебных документов, обеспечивающих юридическую силу

Правила оформления реквизитов служебных документов, обеспечивающих юридическую силу galactica_2022

galactica_2022 Псалом 18. Вечнозаветная псалтирь

Псалом 18. Вечнозаветная псалтирь izo_-_bukvitsa_1_klass

izo_-_bukvitsa_1_klass Литературная викторина

Литературная викторина 20120502_dorozhki

20120502_dorozhki Компьютерная электроника. Введение. (Лекция 1)

Компьютерная электроника. Введение. (Лекция 1) F-F 1

F-F 1 TZS

TZS Любимый поздравляю тебя с днём влюблённых

Любимый поздравляю тебя с днём влюблённых Водопровод и канализация

Водопровод и канализация Основы литейного производства

Основы литейного производства Деформационный шов и его виды деформаций

Деформационный шов и его виды деформаций Меню кофе зерновой

Меню кофе зерновой Zabezpieczenia wykopów w gęstej zabudowie miejskiej na przykładzie budowy w Kielcach

Zabezpieczenia wykopów w gęstej zabudowie miejskiej na przykładzie budowy w Kielcach Итоговая проектная работа по теме: Религии в России

Итоговая проектная работа по теме: Религии в России Монтаж термоусажевающей кабельной муфты

Монтаж термоусажевающей кабельной муфты Классификация роботов

Классификация роботов Top 20 facts about Russia

Top 20 facts about Russia Нейтронный гамма каротаж

Нейтронный гамма каротаж