Системы управления процесса дозирования сухих компонентов пеногипсомешалки при производстве ГКЛ на ОАО Белгипс

Содержание

- 2. ОАО «БЕЛГИПС» ОАО «Белгипс» является крупнейшим предприятием в сфере промышленности строительных материалов : производство гипсокартона и

- 3. ПРОИЗВОДСТВО ГИПСОКАРТОННА Изготовление слоя гипса в листе – это начальный этап процесса производства материала. Сам по

- 4. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ГИПСОКАРТОННЫХ ЛИСТОВ 1 - силос гипсового вяжущего; 2 - донный разгружатель; 3 -

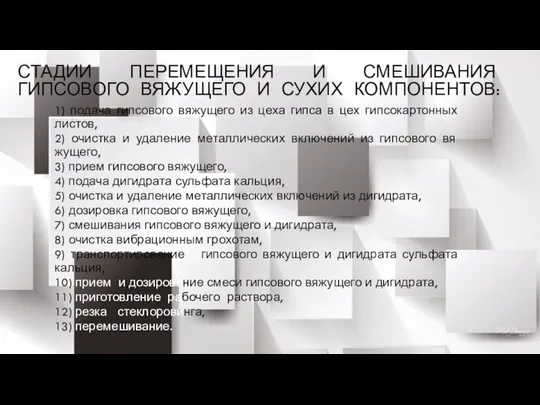

- 5. СТАДИИ ПЕРЕМЕЩЕНИЯ И СМЕШИВАНИЯ ГИПСОВОГО ВЯЖУЩЕГО И СУХИХ КОМПОНЕНТОВ: 1) подача гипсового вяжущего из цеха гипса

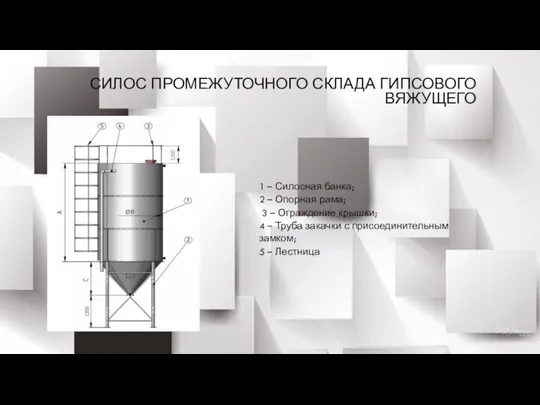

- 6. СИЛОС ПРОМЕЖУТОЧНОГО СКЛАДА ГИПСОВОГО ВЯЖУЩЕГО 1 – Силосная банка; 2 – Опорная рама; 3 – Ограждение

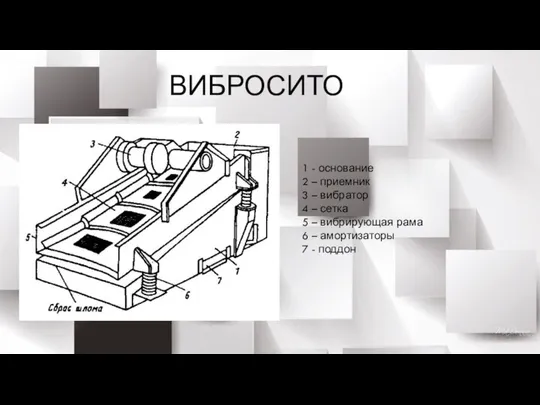

- 7. ВИБРОСИТО 1 - основание 2 – приемник 3 – вибратор 4 – сетка 5 – вибрирующая

- 8. ЛЕНТОЧНЫЙ ВЕСОВОЙ ДОЗАТОР (ЭКСТРАКТОР) 1 – Датчик схода ленты; 2 – Датчик проскальзывания ленты; 3 –

- 9. РАБОТА ДОЗИРОВОЧНОГО ОТДЕЛЕНИЯ ДОЛЖНА ПРОХОДИТЬ В СЛЕДУЮЩЕЙ ПОСЛЕДОВАТЕЛЬНОСТИ: -1- Открываются затворы емкостей бункера гипсового связующего, а

- 10. ТРЕБОВАНИЯ К ПРОЕКТИРУЕМОЙ СИСТЕМЕ УПРАВЛЕНИЯ Должна: - управлять технологическим объектом; снабжать взаимосвязанные с ней системы достоверной

- 12. Скачать презентацию

Соединение брусков

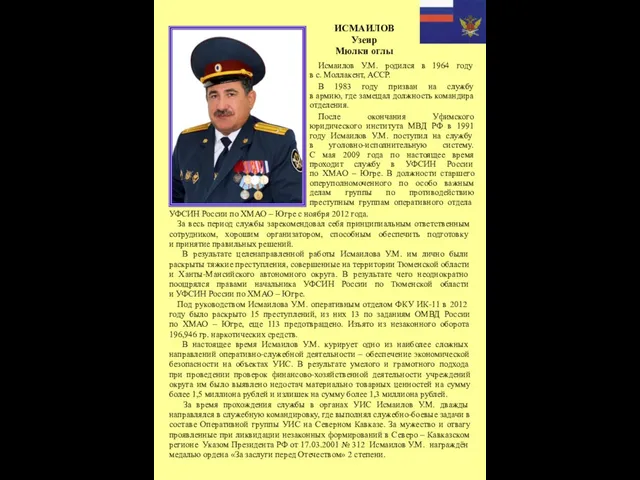

Соединение брусков Плакат Исмаилов - ХМАО

Плакат Исмаилов - ХМАО Проект Ты безработный

Проект Ты безработный Электробезопасность на предприятии

Электробезопасность на предприятии Украсим планету цветами

Украсим планету цветами 20140202_kultura_sakov

20140202_kultura_sakov Вязание спицами

Вязание спицами Давида пророка и Царя песнь

Давида пророка и Царя песнь Религиозность Марокко

Религиозность Марокко 20141221_moskva_zlatoglavaya

20141221_moskva_zlatoglavaya Слайды. Война внутри тебя

Слайды. Война внутри тебя Влияние эстетики французского символизма на раннюю поэзию Осипа Мандельштама

Влияние эстетики французского символизма на раннюю поэзию Осипа Мандельштама week 4 PPT (1)

week 4 PPT (1) Zwiastowanie Najświętszej Maryi Pannie

Zwiastowanie Najświętszej Maryi Pannie Буддизм. Мировая религия

Буддизм. Мировая религия Домостроительная система Аркос

Домостроительная система Аркос Организация работ на посту геометрии колес у ИП Ведюшкин Е.В

Организация работ на посту геометрии колес у ИП Ведюшкин Е.В Внутреннее убранство православного храма

Внутреннее убранство православного храма 0201 Před filozofií mytologie

0201 Před filozofií mytologie Благоустройство территории по адресу ул. Депутатская 61 в рамках проекта Наш Двор

Благоустройство территории по адресу ул. Депутатская 61 в рамках проекта Наш Двор Дидактическая игра Рождество Христово

Дидактическая игра Рождество Христово Система безналичного питания, дополн. Услуг

Система безналичного питания, дополн. Услуг Газовое оборудование

Газовое оборудование Студенческий сенат

Студенческий сенат Logique_Alsacienne - déductive.pps

Logique_Alsacienne - déductive.pps Функции управления

Функции управления Общие положения. Разрешенная максимальная масса транспортного средства

Общие положения. Разрешенная максимальная масса транспортного средства Оформление отделений почтовой связи (для ММГН)

Оформление отделений почтовой связи (для ММГН)