Спроектировать технологический процесс и технологическую оснастку обработки детали в условиях автоматизированного производства

Содержание

- 2. Содержание пояснительной записки ТИТУЛЬНЫЙ ЛИСТ БЛАНК ЗАДАНИЯ Ведомость объема проекта Реферат Введение 1 ОБЩАЯ ЧАСТЬ 1.1

- 3. Содержание пояснительной записки 2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Выбор метода получения заготовки 2.1 Разработка маршрутного технологического процесса

- 4. Содержание пояснительной записки 3 КОНСТРУКТОРСКАЯ ЧАСТЬ 3.1 Проектирование специального приспособления 3.1.1 Расчет усилия закрепления 3.1.2 Расчет

- 5. Приложения к пояснительной записке: - маршрутные карты; - операционные карты и карты эскизов; - спецификации на

- 6. Графическая часть проекта включает: - чертеж детали (формат А2 или А3); - чертеж заготовки (формат А2

- 7. Анализ технологичности конструкции детали Совокупность свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов

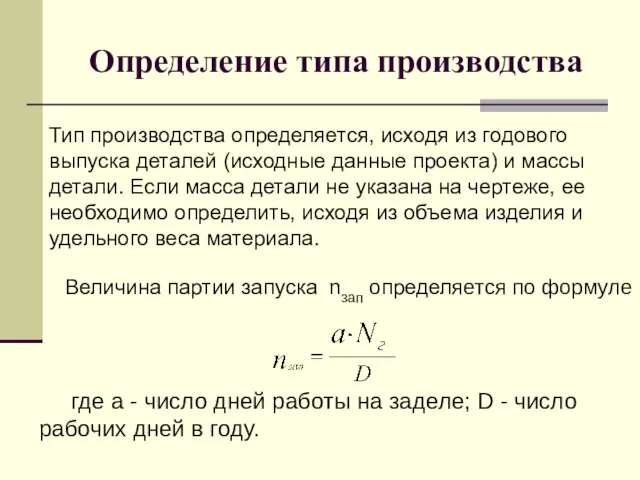

- 8. Определение типа производства Тип производства определяется, исходя из годового выпуска деталей (исходные данные проекта) и массы

- 9. Выбор метода получения заготовки Исходя из служебного назначения детали, материала заготовки и типа производства, студент принимает

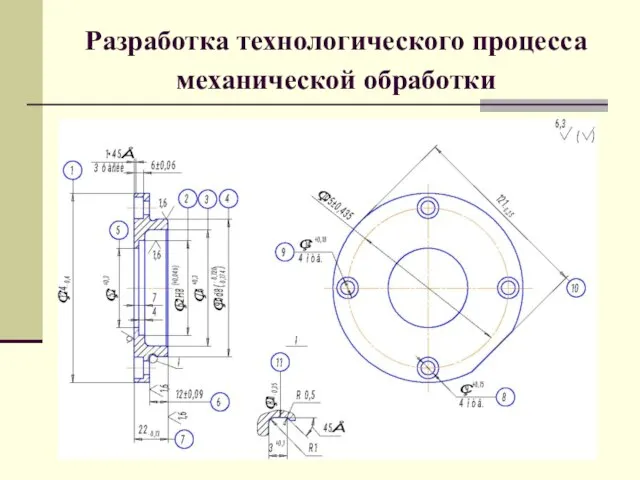

- 10. Разработка технологического процесса механической обработки

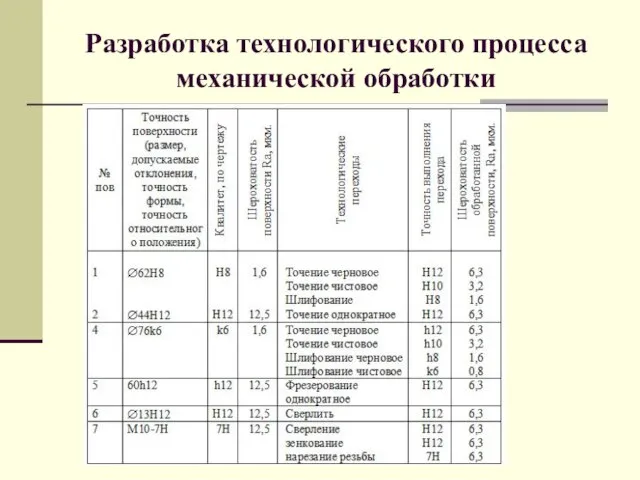

- 11. Разработка технологического процесса механической обработки

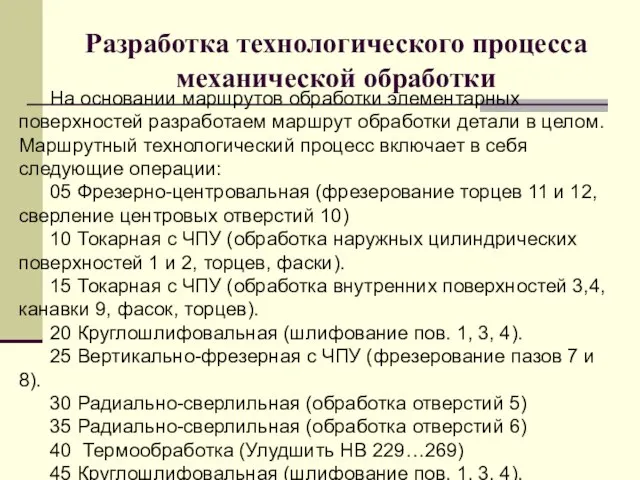

- 12. Разработка технологического процесса механической обработки На основании маршрутов обработки элементарных поверхностей разработаем маршрут обработки детали в

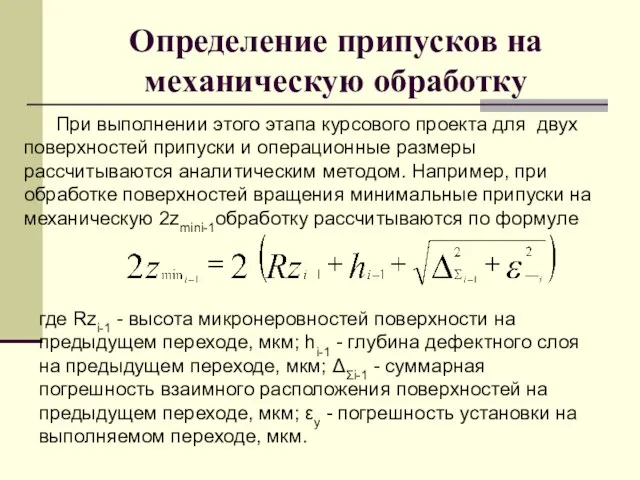

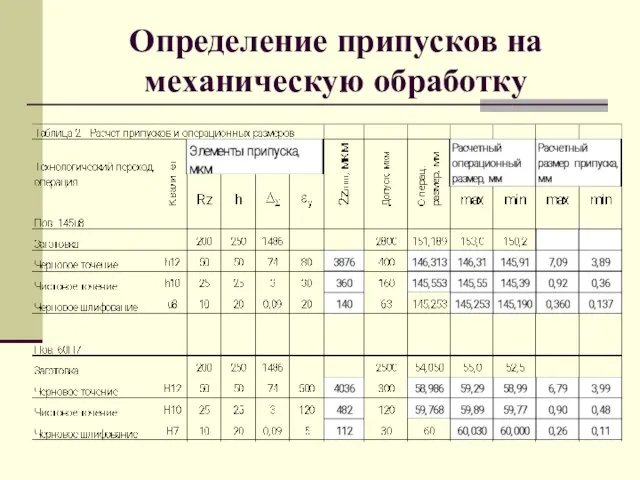

- 13. Определение припусков на механическую обработку При выполнении этого этапа курсового проекта для двух поверхностей припуски и

- 14. Определение припусков на механическую обработку

- 15. Определение припусков на механическую обработку

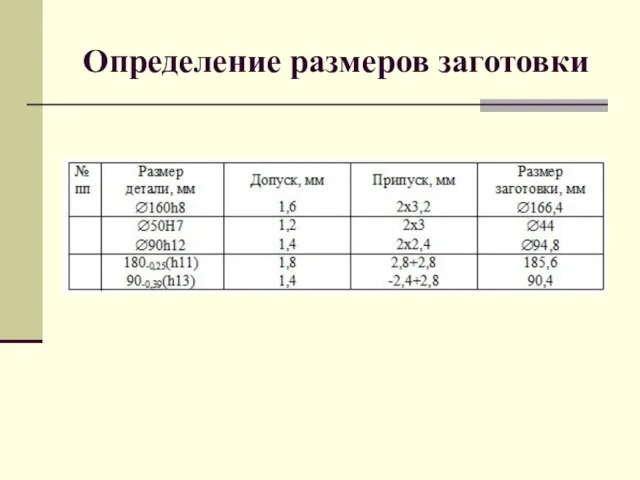

- 16. Определение размеров заготовки

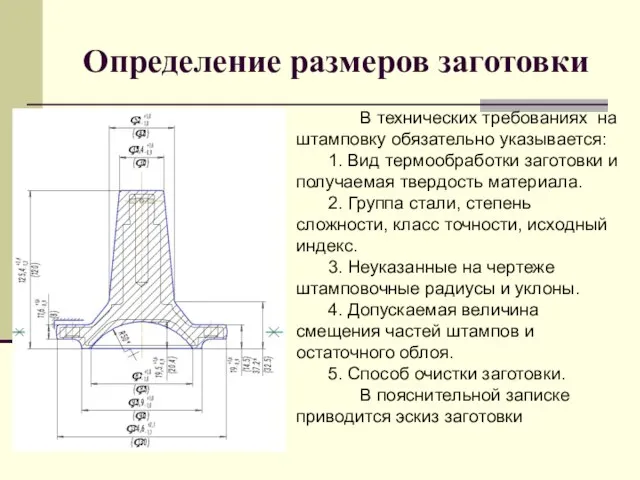

- 17. Определение размеров заготовки В технических требованиях на штамповку обязательно указывается: 1. Вид термообработки заготовки и получаемая

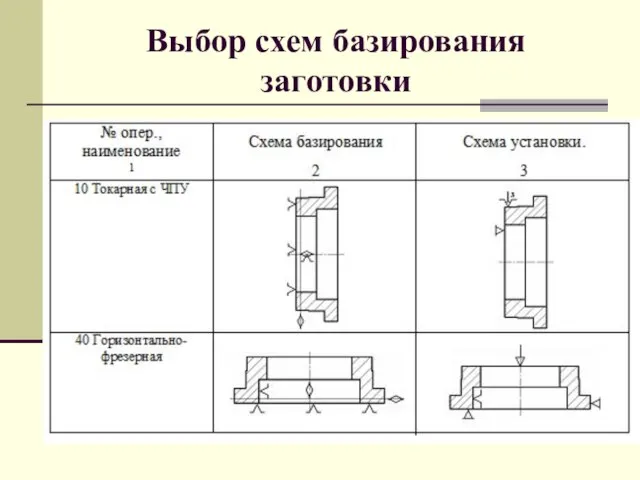

- 18. Выбор схем базирования заготовки

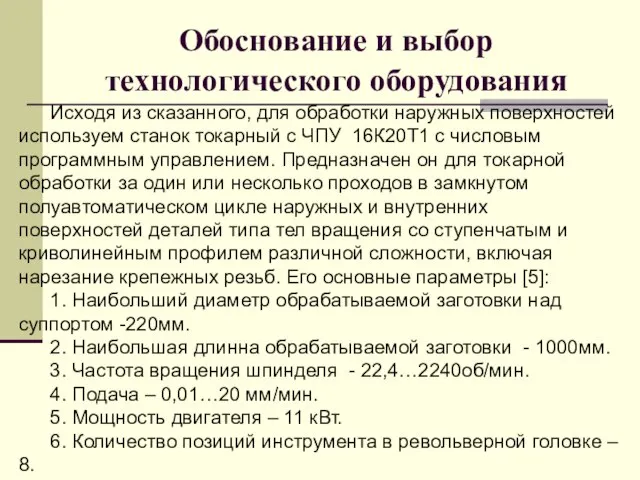

- 19. Обоснование и выбор технологического оборудования Исходя из сказанного, для обработки наружных поверхностей используем станок токарный с

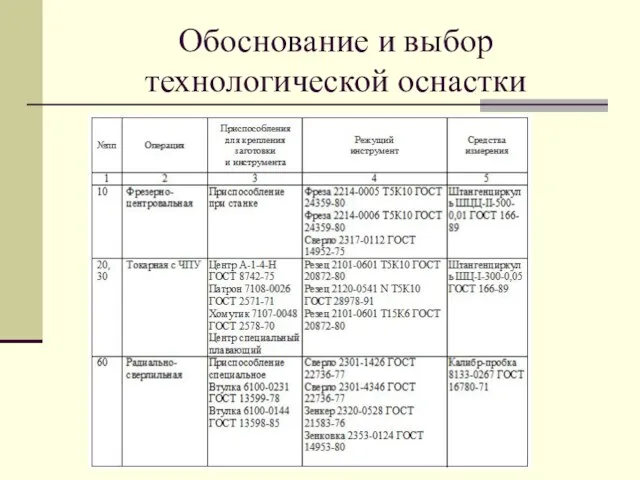

- 20. Обоснование и выбор технологической оснастки

- 21. Расчет режимов резания В пояснительной записке приводится расчет режимов резания на 2-3 операции. При назначении режимов

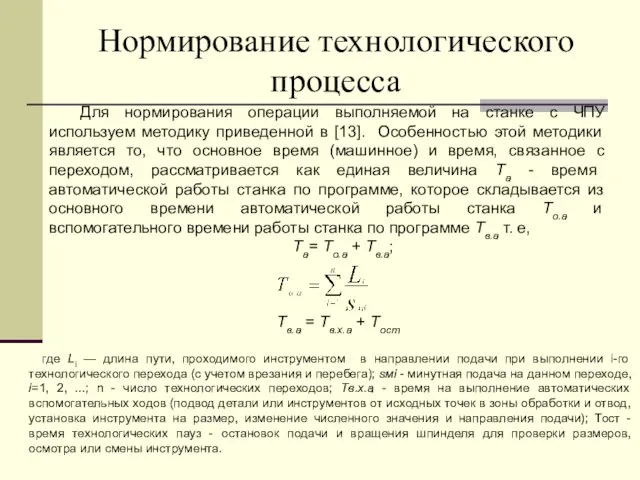

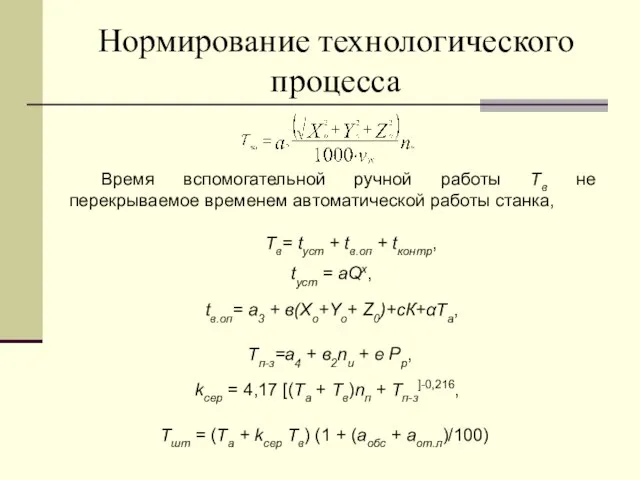

- 22. Нормирование технологического процесса Для нормирования операции выполняемой на станке с ЧПУ используем методику приведенной в [13].

- 23. Нормирование технологического процесса Время вспомогательной ручной работы Тв не перекрываемое временем автоматической работы станка, Тв= tуст

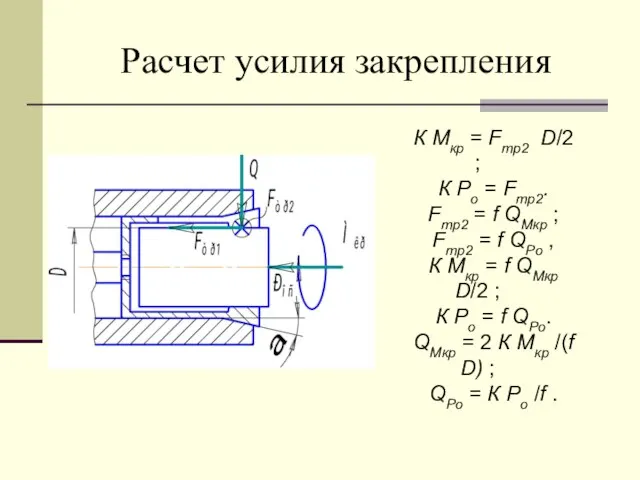

- 24. Расчет усилия закрепления К Мкр = Fтр2 D/2 ; К Ро = Fтр2. Fтр2 = f

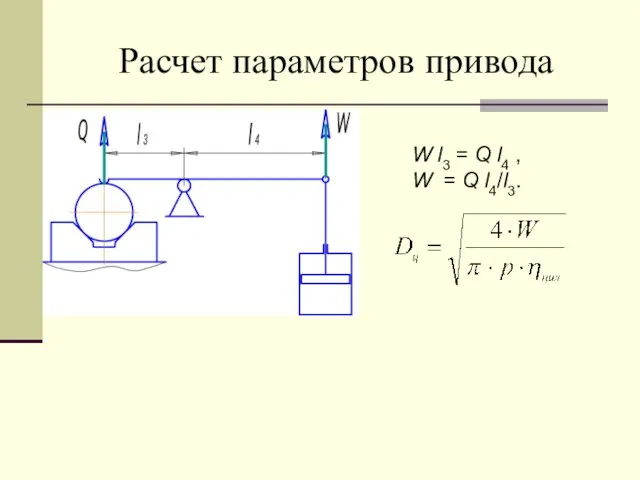

- 25. Расчет параметров привода W l3 = Q l4 , W = Q l4/l3.

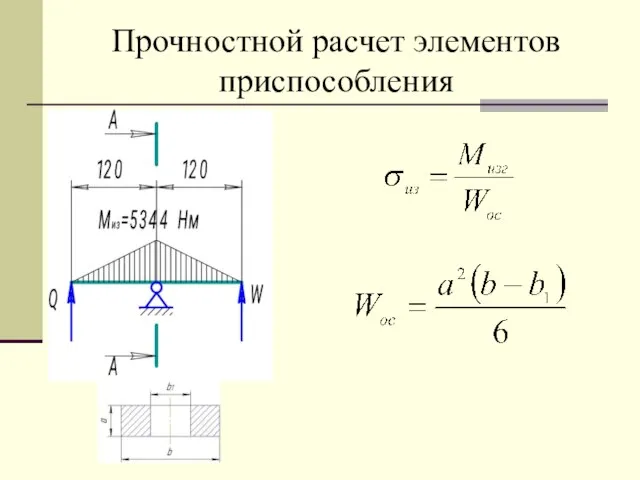

- 26. Прочностной расчет элементов приспособления

- 27. Описание конструкции и принципа действия приспособления

- 29. Скачать презентацию

С любовью к телу: как популярность бодипозитива влияет на общество и экономику?

С любовью к телу: как популярность бодипозитива влияет на общество и экономику? Click to add title

Click to add title Жилище человека, особенности жизнеобеспечения жилища

Жилище человека, особенности жизнеобеспечения жилища Особенности построения ТП на станках с ЧПУ

Особенности построения ТП на станках с ЧПУ Организация и управление коммерческой деятельностью в сфере розничной торговли (на примере ИП Казначеева Елена Николаевна)

Организация и управление коммерческой деятельностью в сфере розничной торговли (на примере ИП Казначеева Елена Николаевна) Учащиеся 8-а класса

Учащиеся 8-а класса объявление

объявление taxc limited

taxc limited Платы макетно-отладочные

Платы макетно-отладочные а,г,д

а,г,д Адалдық сағаты

Адалдық сағаты Татуировка

Татуировка 20141019_obychai_vostochnykh_slavyan

20141019_obychai_vostochnykh_slavyan Наноэлектроника. Программы по нанотехнологиям

Наноэлектроника. Программы по нанотехнологиям KET, TOEFL, a few a little

KET, TOEFL, a few a little Строительная механика. Статически определимые плоские комбинированные системы

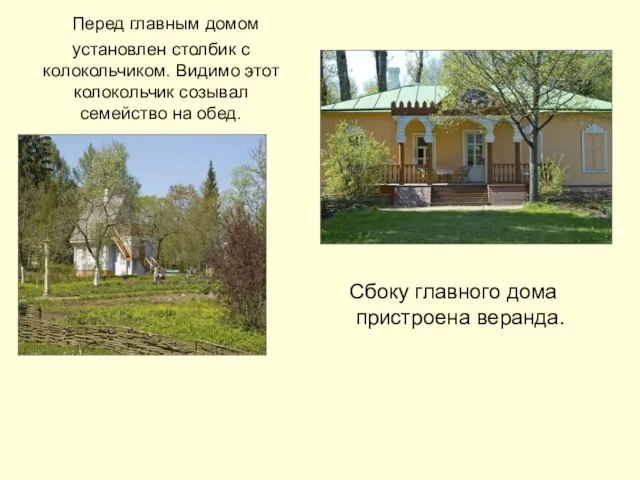

Строительная механика. Статически определимые плоские комбинированные системы 20121119_turisticheskiy_marshrut_chast_4

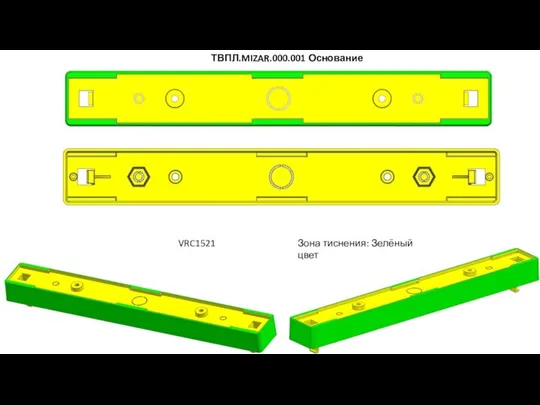

20121119_turisticheskiy_marshrut_chast_4 Зоны тиснения

Зоны тиснения Всё имеет своё строение

Всё имеет своё строение Эскалоп

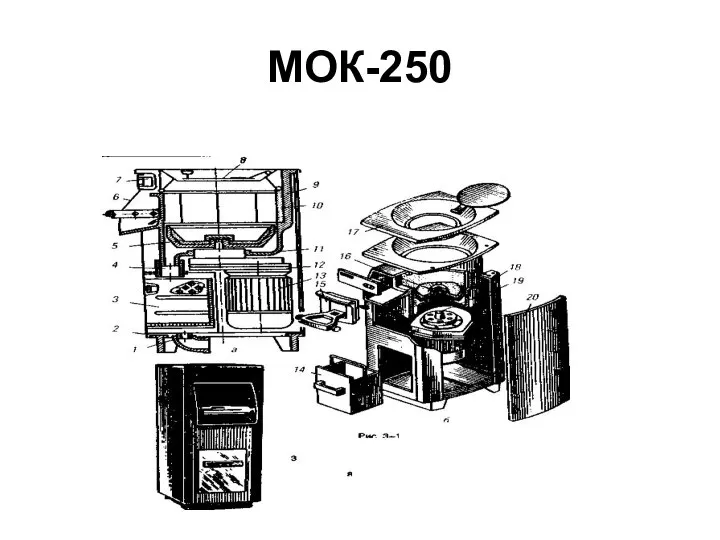

Эскалоп Машины для обработки овощей

Машины для обработки овощей Кровля. Разновидности форм крыш

Кровля. Разновидности форм крыш Андезиты. Футеровка труб

Андезиты. Футеровка труб Совершенствование практики сетевого взаимодействия учреждений дополнительного образования детей

Совершенствование практики сетевого взаимодействия учреждений дополнительного образования детей Устройства закрепления подвижного состава

Устройства закрепления подвижного состава Друдлы-визуальные загадки. doodle (каракули), drawing (рисунок) и riddle (загадка)

Друдлы-визуальные загадки. doodle (каракули), drawing (рисунок) и riddle (загадка) Жбенева Нидерланды

Жбенева Нидерланды Час земли Орлова

Час земли Орлова