Содержание

- 2. 11.1 Технологические газы; флюсы При сварке сталей в среде защитных газов применяют инертные и активные газы

- 3. Аргон для сварки поставляется по ГОСТ 10157-79. Это инертный газ. По чистоте он делится на три

- 4. Ацетилен это газ, получаемый в специальных генераторах путем разложения карбида кальция в воде. Ацетилен хорошо растворяется

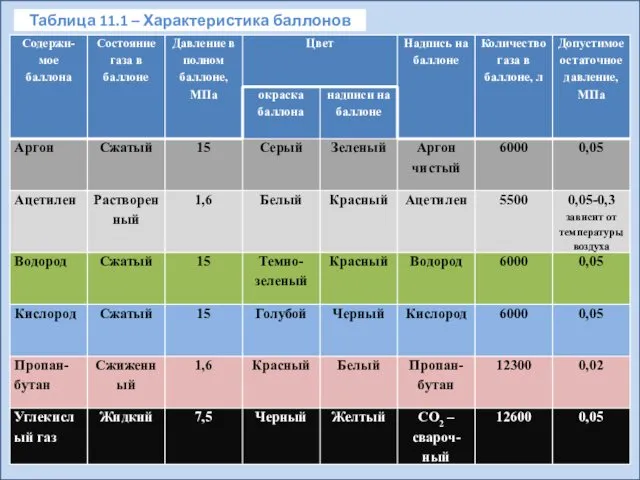

- 5. Таблица 11.1 – Характеристика баллонов

- 6. При автоматической и полуавтоматической сварке для обеспечения устойчивого горения дуги, защиты металла от вредного воздействия на

- 7. Керамические флюсы представляют собой механическую смесь мелко измельченных компонентов, связанных жидким стеклом. Сырьем для их изготовления

- 8. 11.2 Приемка сварочных материалов Каждая партия поступающих в организацию сварочных материалов должна иметь сертификат предприятия-изготовителя, удостоверяющий

- 9. При использовании новых сварочных материалов, а также при нетоварном виде электродов и проволоки производят более тщательный

- 10. Складские помещения цехов д.б. обеспечены печами для сушки и прокалки электродов и флюса, а при необходимости

- 12. Скачать презентацию

Слайд 2

11.1 Технологические газы; флюсы

При сварке сталей в среде защитных газов

11.1 Технологические газы; флюсы

При сварке сталей в среде защитных газов

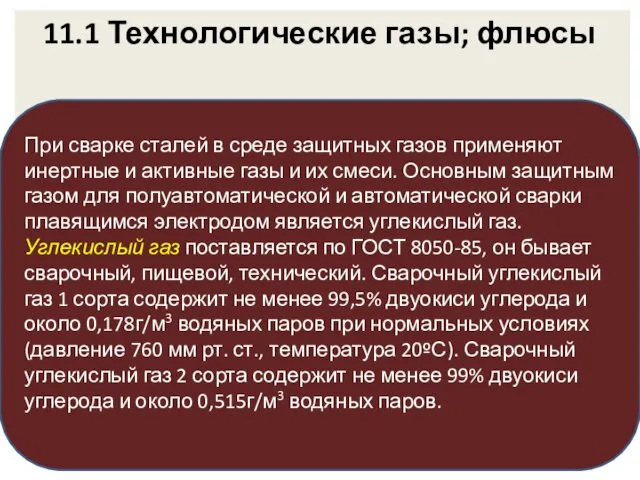

применяют инертные и активные газы и их смеси. Основным защитным газом для полуавтоматической и автоматической сварки плавящимся электродом является углекислый газ.

Углекислый газ поставляется по ГОСТ 8050-85, он бывает сварочный, пищевой, технический. Сварочный углекислый газ 1 сорта содержит не менее 99,5% двуокиси углерода и около 0,178г/м3 водяных паров при нормальных условиях (давление 760 мм рт. ст., температура 20ºС). Сварочный углекислый газ 2 сорта содержит не менее 99% двуокиси углерода и около 0,515г/м3 водяных паров.

Углекислый газ поставляется по ГОСТ 8050-85, он бывает сварочный, пищевой, технический. Сварочный углекислый газ 1 сорта содержит не менее 99,5% двуокиси углерода и около 0,178г/м3 водяных паров при нормальных условиях (давление 760 мм рт. ст., температура 20ºС). Сварочный углекислый газ 2 сорта содержит не менее 99% двуокиси углерода и около 0,515г/м3 водяных паров.

Слайд 3

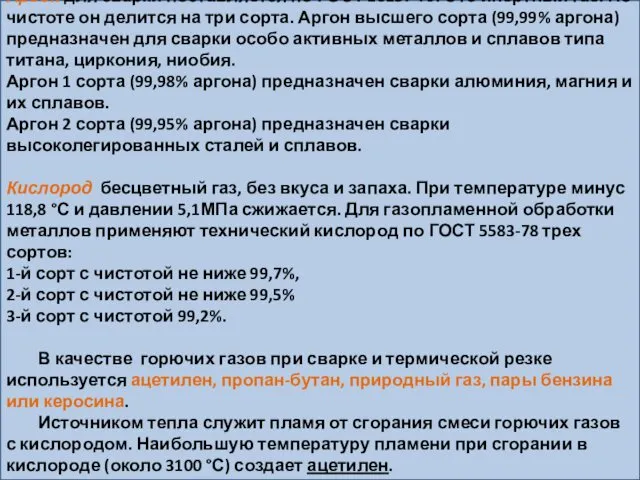

Аргон для сварки поставляется по ГОСТ 10157-79. Это инертный газ. По

чистоте он делится на три сорта. Аргон высшего сорта (99,99% аргона) предназначен для сварки особо активных металлов и сплавов типа титана, циркония, ниобия.

Аргон 1 сорта (99,98% аргона) предназначен сварки алюминия, магния и их сплавов.

Аргон 2 сорта (99,95% аргона) предназначен сварки высоколегированных сталей и сплавов.

Кислород бесцветный газ, без вкуса и запаха. При температуре минус 118,8 °С и давлении 5,1МПа сжижается. Для газопламенной обработки металлов применяют технический кислород по ГОСТ 5583-78 трех сортов:

1-й сорт с чистотой не ниже 99,7%,

2-й сорт с чистотой не ниже 99,5%

3-й сорт с чистотой 99,2%.

В качестве горючих газов при сварке и термической резке используется ацетилен, пропан-бутан, природный газ, пары бензина или керосина.

Источником тепла служит пламя от сгорания смеси горючих газов с кислородом. Наибольшую температуру пламени при сгорании в кислороде (около 3100 °С) создает ацетилен.

Аргон 1 сорта (99,98% аргона) предназначен сварки алюминия, магния и их сплавов.

Аргон 2 сорта (99,95% аргона) предназначен сварки высоколегированных сталей и сплавов.

Кислород бесцветный газ, без вкуса и запаха. При температуре минус 118,8 °С и давлении 5,1МПа сжижается. Для газопламенной обработки металлов применяют технический кислород по ГОСТ 5583-78 трех сортов:

1-й сорт с чистотой не ниже 99,7%,

2-й сорт с чистотой не ниже 99,5%

3-й сорт с чистотой 99,2%.

В качестве горючих газов при сварке и термической резке используется ацетилен, пропан-бутан, природный газ, пары бензина или керосина.

Источником тепла служит пламя от сгорания смеси горючих газов с кислородом. Наибольшую температуру пламени при сгорании в кислороде (около 3100 °С) создает ацетилен.

Слайд 4

Ацетилен это газ, получаемый в специальных генераторах путем разложения карбида кальция

в воде.

Ацетилен хорошо растворяется в бензоле, бензине и ацетоне, причем 1 л ацетона может растворять от 13 до 50 л ацетилена.

Вместо ацетилена при газопламенной обработке металла широко используют так называемые газы – заменители – пропан, бутан, природный газ и смесь пропана с бутаном.

Эти смеси называются сжиженными потому, что при нормальных условиях они находятся в газообразном состоянии, а при понижении температуры или повышении давления превращаются в жидкость.

Ацетилен хорошо растворяется в бензоле, бензине и ацетоне, причем 1 л ацетона может растворять от 13 до 50 л ацетилена.

Вместо ацетилена при газопламенной обработке металла широко используют так называемые газы – заменители – пропан, бутан, природный газ и смесь пропана с бутаном.

Эти смеси называются сжиженными потому, что при нормальных условиях они находятся в газообразном состоянии, а при понижении температуры или повышении давления превращаются в жидкость.

Слайд 5

Таблица 11.1 – Характеристика баллонов

Слайд 6

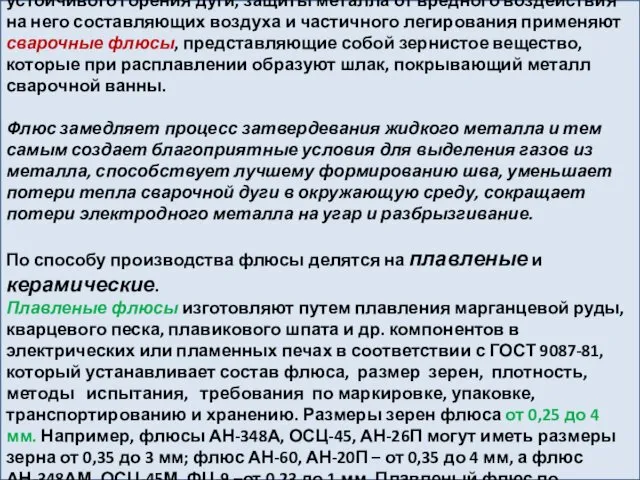

При автоматической и полуавтоматической сварке для обеспечения устойчивого горения дуги, защиты

При автоматической и полуавтоматической сварке для обеспечения устойчивого горения дуги, защиты

металла от вредного воздействия на него составляющих воздуха и частичного легирования применяют сварочные флюсы, представляющие собой зернистое вещество, которые при расплавлении образуют шлак, покрывающий металл сварочной ванны.

Флюс замедляет процесс затвердевания жидкого металла и тем самым создает благоприятные условия для выделения газов из металла, способствует лучшему формированию шва, уменьшает потери тепла сварочной дуги в окружающую среду, сокращает потери электродного металла на угар и разбрызгивание.

По способу производства флюсы делятся на плавленые и керамические.

Плавленые флюсы изготовляют путем плавления марганцевой руды, кварцевого песка, плавикового шпата и др. компонентов в электрических или пламенных печах в соответствии с ГОСТ 9087-81, который устанавливает состав флюса, размер зерен, плотность, методы испытания, требования по маркировке, упаковке, транспортированию и хранению. Размеры зерен флюса от 0,25 до 4 мм. Например, флюсы АН-348А, ОСЦ-45, АН-26П могут иметь размеры зерна от 0,35 до 3 мм; флюс АН-60, АН-20П – от 0,35 до 4 мм, а флюс АН-348АМ, ОСЦ-45М, ФЦ-9 –от 0,23 до 1 мм. Плавленый флюс по строению зерна может быть стекловидным и пемзовидным.

Флюс замедляет процесс затвердевания жидкого металла и тем самым создает благоприятные условия для выделения газов из металла, способствует лучшему формированию шва, уменьшает потери тепла сварочной дуги в окружающую среду, сокращает потери электродного металла на угар и разбрызгивание.

По способу производства флюсы делятся на плавленые и керамические.

Плавленые флюсы изготовляют путем плавления марганцевой руды, кварцевого песка, плавикового шпата и др. компонентов в электрических или пламенных печах в соответствии с ГОСТ 9087-81, который устанавливает состав флюса, размер зерен, плотность, методы испытания, требования по маркировке, упаковке, транспортированию и хранению. Размеры зерен флюса от 0,25 до 4 мм. Например, флюсы АН-348А, ОСЦ-45, АН-26П могут иметь размеры зерна от 0,35 до 3 мм; флюс АН-60, АН-20П – от 0,35 до 4 мм, а флюс АН-348АМ, ОСЦ-45М, ФЦ-9 –от 0,23 до 1 мм. Плавленый флюс по строению зерна может быть стекловидным и пемзовидным.

Слайд 7

Керамические флюсы представляют собой механическую смесь мелко измельченных компонентов, связанных жидким

Керамические флюсы представляют собой механическую смесь мелко измельченных компонентов, связанных жидким

стеклом.

Сырьем для их изготовления служит титановый концентрат, марганцевая руда, кварцевый песок, мрамор, плавиковый шпат, ферросплавы. Эти флюсы очень гигроскопичны и требуют хранения в герметичной упаковке, а малая прочность флюса требует транспортировки его в жесткой таре.

Преимуществом керамического флюса является то, что он дает возможность легирования металла шва и снижает чувствительность процесса сварки к ржавчине.

При сварке проволокой диаметром более 3 мм рекомендуется применять флюс, имеющий крупную грануляцию (размер зерна 3,0 – 3,5 мм). С уменьшением диаметра проволоки, повышением плотности тока рекомендуется и снижение грануляции флюса.

Расход флюса, идущего на образование шлаковой корки, ориентировочно равен массе наплавленного металла. Расход флюса с учетом потерь при уборке и подаче на свариваемое изделие составляет массу, равную по массе расходу сварочной проволоки.

Сырьем для их изготовления служит титановый концентрат, марганцевая руда, кварцевый песок, мрамор, плавиковый шпат, ферросплавы. Эти флюсы очень гигроскопичны и требуют хранения в герметичной упаковке, а малая прочность флюса требует транспортировки его в жесткой таре.

Преимуществом керамического флюса является то, что он дает возможность легирования металла шва и снижает чувствительность процесса сварки к ржавчине.

При сварке проволокой диаметром более 3 мм рекомендуется применять флюс, имеющий крупную грануляцию (размер зерна 3,0 – 3,5 мм). С уменьшением диаметра проволоки, повышением плотности тока рекомендуется и снижение грануляции флюса.

Расход флюса, идущего на образование шлаковой корки, ориентировочно равен массе наплавленного металла. Расход флюса с учетом потерь при уборке и подаче на свариваемое изделие составляет массу, равную по массе расходу сварочной проволоки.

Слайд 8

11.2 Приемка сварочных материалов

Каждая партия поступающих в организацию сварочных материалов

11.2 Приемка сварочных материалов

Каждая партия поступающих в организацию сварочных материалов

должна иметь сертификат предприятия-изготовителя, удостоверяющий соответствие этих материалов требованиям ГОСТ, ТУ или паспорта.

Поступившие на предприятие материалы подвергаются входному контролю, который включает в себя:

проверку соответствия заводской маркировке сертификатным данным;

сохранность заводской упаковки и соответствия ее требованиям технических условий;

наружный осмотр и проверку технологических свойств.

Входной контроль сварочных материалов производится с участием представителей службы сварки и отдела снабжения.

При разгрузке сварочных материалов необходимо производить их сортировку по партиям и состоянию упаковки. При повреждении и порче упаковки или самих материалов вопрос о возможности использования этих материалов решается службой сварки.

Поступившие на предприятие материалы подвергаются входному контролю, который включает в себя:

проверку соответствия заводской маркировке сертификатным данным;

сохранность заводской упаковки и соответствия ее требованиям технических условий;

наружный осмотр и проверку технологических свойств.

Входной контроль сварочных материалов производится с участием представителей службы сварки и отдела снабжения.

При разгрузке сварочных материалов необходимо производить их сортировку по партиям и состоянию упаковки. При повреждении и порче упаковки или самих материалов вопрос о возможности использования этих материалов решается службой сварки.

Слайд 9

При использовании новых сварочных материалов, а также при нетоварном виде электродов

и проволоки производят более тщательный внешний осмотр и обмер, проводят проверку сварочно-технологических свойств материалов, определяют механические свойства сварных соединений.

Сварку образцов при проверке технологических свойств должны выполнять, как правило, сварщики, аттестованные на право производства работы при сварке ответственных металлических конструкций.

При обнаружении несоответствия качества материалов требованиям стандартов следует вызвать представителя завода-изготовителя для участия в приемке сварочных материалов по качеству и для составления двухстороннего акта. Акт утверждается руководителем предприятия и направляется заводу – изготовителю материалов, а копия – в вышестоящую организацию.

Складские помещения для хранения электродов, сварочной проволоки и флюса должны быть сухими, защищенными от осадков, иметь отопление, освещение и вентиляцию.

Температура воздуха в помещении для хранения сварочных материалов должна быть не ниже плюс 15°С, а влажность – не выше 40%.

Сварку образцов при проверке технологических свойств должны выполнять, как правило, сварщики, аттестованные на право производства работы при сварке ответственных металлических конструкций.

При обнаружении несоответствия качества материалов требованиям стандартов следует вызвать представителя завода-изготовителя для участия в приемке сварочных материалов по качеству и для составления двухстороннего акта. Акт утверждается руководителем предприятия и направляется заводу – изготовителю материалов, а копия – в вышестоящую организацию.

Складские помещения для хранения электродов, сварочной проволоки и флюса должны быть сухими, защищенными от осадков, иметь отопление, освещение и вентиляцию.

Температура воздуха в помещении для хранения сварочных материалов должна быть не ниже плюс 15°С, а влажность – не выше 40%.

Слайд 10

Складские помещения цехов д.б. обеспечены печами для сушки и прокалки электродов

и флюса, а при необходимости и станками для очистки и намотки сварочной проволоки.

Сварочные материалы следует хранить на стеллажах, по партиям, типам, маркам, диаметрам, и датам изготовления.

В целях избежания повреждения обмазки электродов их не следует складировать во взаимно перпендикулярных направлениях.

Высота укладки упаковок не должна превышать пяти рядов.

Бухты и катушки проволоки должны храниться в упаковке завода-изготовления.

Флюсы должны храниться в бумажных мешках уложенных в штабель, или в специальных закрытых емкостях (контейнерах, бункерах, ларях).

Каждая ячейка на стеллажах должна быть снабжена табличкой с характеристиками сварочных материалов и указанием срока годности.

Сварочные материалы с истекшим сроком хранения допускается применять только после проверки их технологических свойств.

Сварочные материалы следует хранить на стеллажах, по партиям, типам, маркам, диаметрам, и датам изготовления.

В целях избежания повреждения обмазки электродов их не следует складировать во взаимно перпендикулярных направлениях.

Высота укладки упаковок не должна превышать пяти рядов.

Бухты и катушки проволоки должны храниться в упаковке завода-изготовления.

Флюсы должны храниться в бумажных мешках уложенных в штабель, или в специальных закрытых емкостях (контейнерах, бункерах, ларях).

Каждая ячейка на стеллажах должна быть снабжена табличкой с характеристиками сварочных материалов и указанием срока годности.

Сварочные материалы с истекшим сроком хранения допускается применять только после проверки их технологических свойств.

- Предыдущая

Оңтүстік Африка елдері

Выявления экологически оправданного поведения

Выявления экологически оправданного поведения Аттестационная работа. Методическая разработка по выполнению проекта Самая популярная кукла Барби

Аттестационная работа. Методическая разработка по выполнению проекта Самая популярная кукла Барби Создание интерактивных упражнений в сервисе LearningApps.org и их использование при обучении младших школьников

Создание интерактивных упражнений в сервисе LearningApps.org и их использование при обучении младших школьников Проект 0551 Поездка

Проект 0551 Поездка Монтаж проводів у штекер

Монтаж проводів у штекер Самолет на радиоуправлении

Самолет на радиоуправлении Утренняя зарядка

Утренняя зарядка Технологія виробництва яловичина в м'ясному скотарсті

Технологія виробництва яловичина в м'ясному скотарсті Твердотельная электроника. Семинар №5

Твердотельная электроника. Семинар №5 Inmarsat - первая в мире система мобильной спутниковой связи

Inmarsat - первая в мире система мобильной спутниковой связи Разработка технологии тепловой обработки неэлектропроводных материалов в смеси с электропроводными индукционным способом

Разработка технологии тепловой обработки неэлектропроводных материалов в смеси с электропроводными индукционным способом Яндекс купил сайт Кинопоиск

Яндекс купил сайт Кинопоиск Ноотропы. Как подготовить мозг к сессии

Ноотропы. Как подготовить мозг к сессии 20130906_vneklassnoe_meropriyatie

20130906_vneklassnoe_meropriyatie День защиты прав потребителей

День защиты прав потребителей Микросхемотехника. Занятие № 34

Микросхемотехника. Занятие № 34 20160212_agitbrigada

20160212_agitbrigada Альбом выпускаемой продукции АО Завод путевых конструкций

Альбом выпускаемой продукции АО Завод путевых конструкций Dobrovolchestvo_Pochemu_byt_volonterom_-_kruto

Dobrovolchestvo_Pochemu_byt_volonterom_-_kruto Приспособленность

Приспособленность Устройство асинхронного двигателя с короткозамкнутым ротором

Устройство асинхронного двигателя с короткозамкнутым ротором Теоретико-методологические основы исторической науки

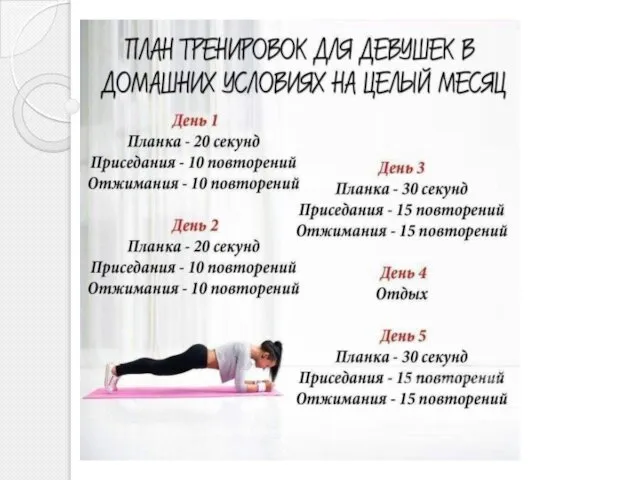

Теоретико-методологические основы исторической науки План тренировок для девушек

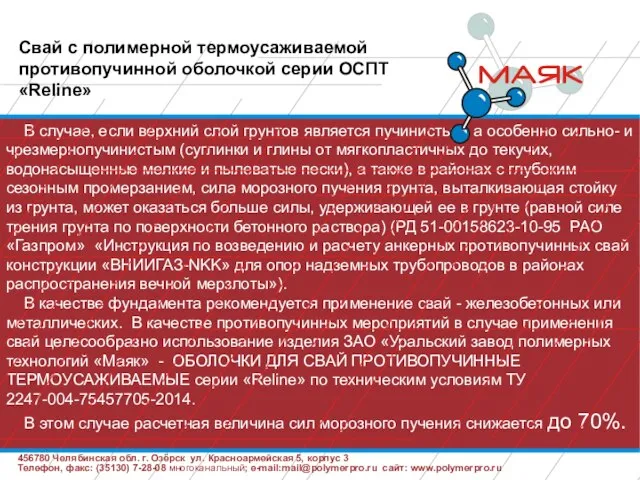

План тренировок для девушек Сваи с полимерной термоусаживаемой противопучинной оболочкой серии ОСПТ Reline

Сваи с полимерной термоусаживаемой противопучинной оболочкой серии ОСПТ Reline Библиотека Академии наук

Библиотека Академии наук 20160116_desyatichnye_drobi

20160116_desyatichnye_drobi Жакеты и блузка

Жакеты и блузка Viktorina_Zemelnaya_i_voennaya_reformy_v_Drevnem_Rime

Viktorina_Zemelnaya_i_voennaya_reformy_v_Drevnem_Rime