Содержание

- 2. Классификация древесноволокнистых плит (ДВП) Древесноволокнистая плита – это листовой композиционный материал, изготовленный путем горячего прессования или

- 3. Различают древесноволокнистые плиты сухого и мокрого способа производства. Плиты в зависимости от назначения подразделяют на типы:

- 4. Твердые плиты в зависимости от плотности, прочности и вида лицевой поверхности подразделяют на марки: Т –

- 5. Н-Т – пониженной плотности (полутвердые); СТ – повышенной прочности (сверхтвердые) с необлагороженной лицевой поверхностью; СТ-С -

- 6. В зависимости от плотности по ГОСТ 27935-88 «Плиты древесноволокнистые и древесностружечные. Термины и определения» различают: -

- 7. Условное обозначение древесноволокнистых плит: - твердой плиты с подкрашенным лицевым слоем из тонкодисперсной древесной массы, группы

- 8. Древесноволокнистые плиты применяют для строительства перегородок и отделки стен, потолков, настилки полов, а также при изготовлении

- 9. Технология древесноволокнистых плит мокрого способа

- 10. Средний расход древесного сырья на производство древесноволокнистых плит составляет 2,6 м3 / м3 плит. Ориентировочный расход

- 11. Термообработка технологической щепы. Данная операция предусмотрена для облегчения размола и улучшения качества волокна. Ее проводят в

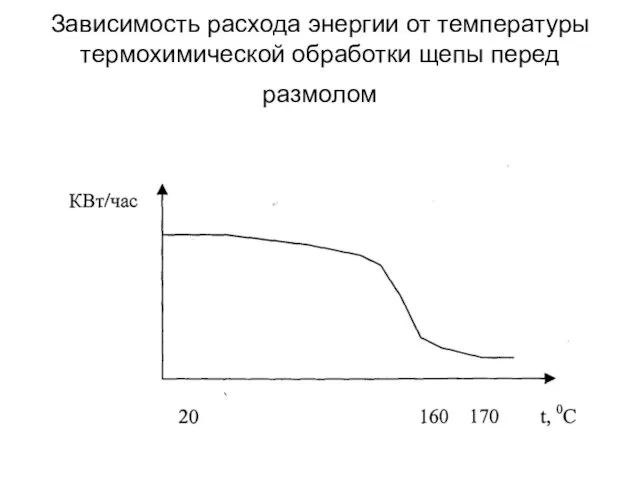

- 12. Зависимость расхода энергии от температуры термохимической обработки щепы перед размолом

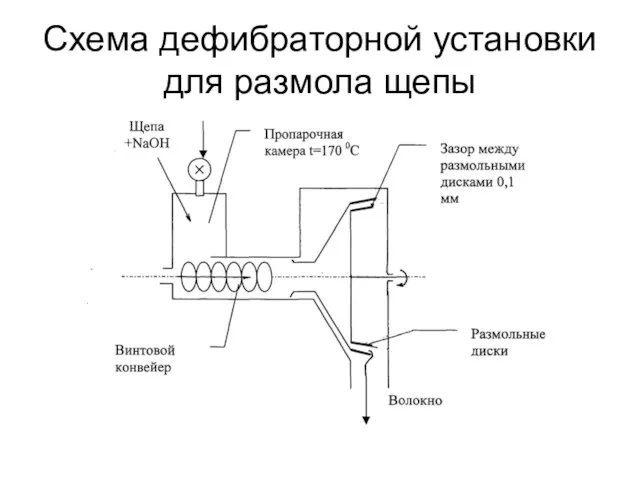

- 13. Получение волокна Размол щепы производят в дефибраторах. Мощность привода дефибратора от 250 до 320 КВт, производительность

- 14. Расстояние между размольными дисками может регулироваться и составляет 0,1 мм. Длительность работы гарнитуры между сменами дисков

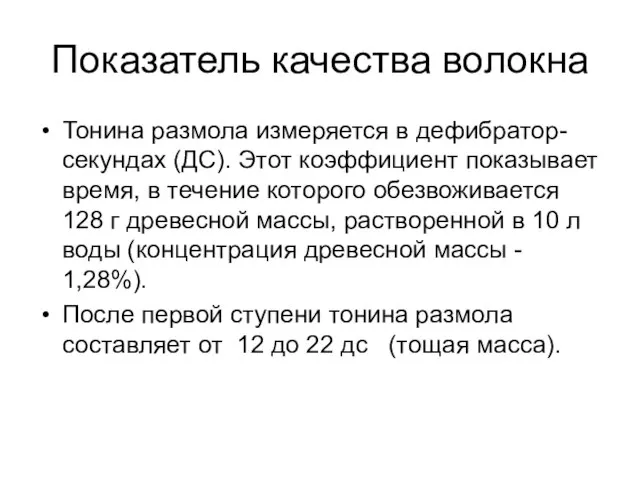

- 15. Показатель качества волокна Тонина размола измеряется в дефибратор-секундах (ДС). Этот коэффициент показывает время, в течение которого

- 16. Схема дефибраторной установки для размола щепы

- 17. Размольный диск дефебратора (а) и размольные сектора (б)

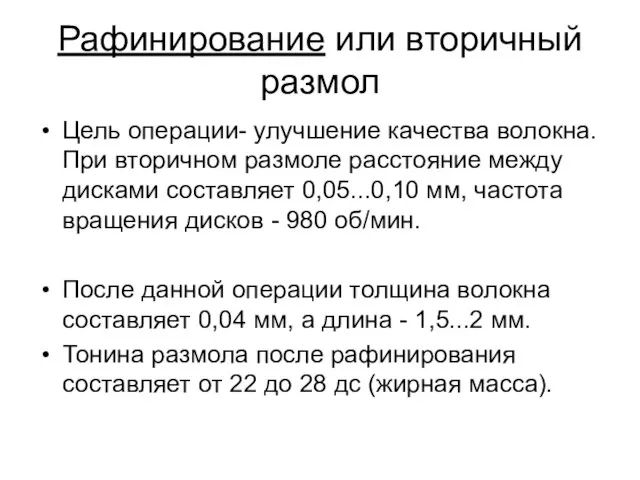

- 18. Рафинирование или вторичный размол Цель операции- улучшение качества волокна. При вторичном размоле расстояние между дисками составляет

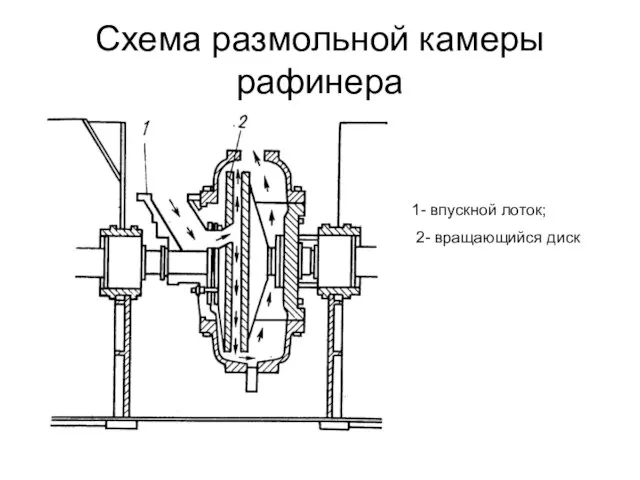

- 19. Схема размольной камеры рафинера 1- впускной лоток; 2- вращающийся диск

- 20. Принципиальная схема рафинера Волокно после первичного размола Вращающийся диск рафинера Волокно после рафинирования

- 21. Хранение древесной массы Осуществляют в течение 2…3 часов в специальных чанах, концентрация волокна составляет 3%. Объем

- 22. Проклейка волокна Для снижения водопоглощения к древесной массе добавляют парафиновую эмульсию из расчета 1% к массе

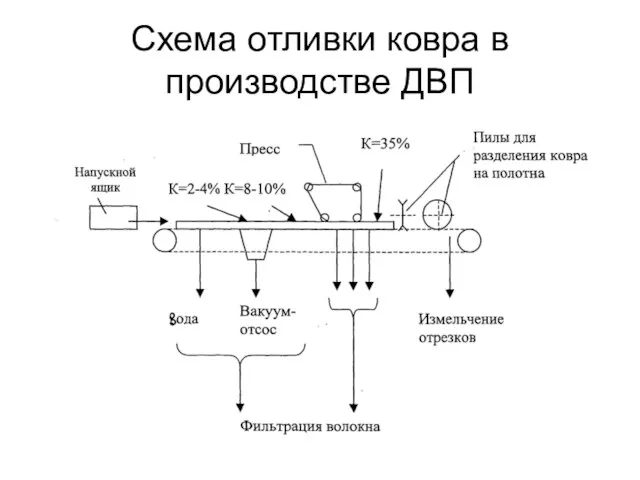

- 23. Отливка ковра Волокнистая масса поступает в отливную машину с постоянной концентрацией до 3%. После отжима в

- 24. Схема отливки ковра в производстве ДВП

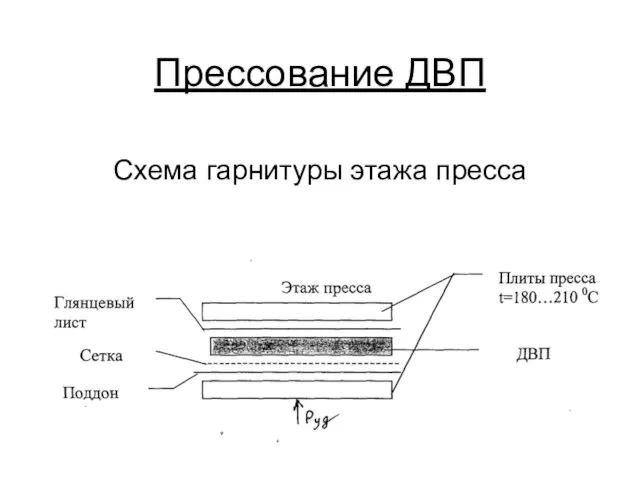

- 25. Прессование ДВП Схема гарнитуры этажа пресса

- 26. Прессование ДВП осуществляется в три стадии На первой стадии (отжим) при сжатии плит пресса и наборе

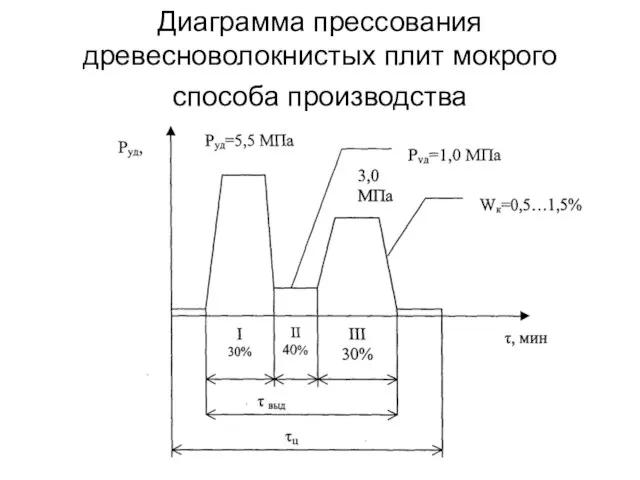

- 27. Диаграмма прессования древесноволокнистых плит мокрого способа производства

- 28. Пропитка ДВП маслом Для повышения прочности и влагостойкости горячие плиты направляют в ванну для пропитки органическими

- 29. Кондиционирование плит Производят в камерах при температуре 650С и степени насыщенности около 95%. В результате кондиционирования

- 30. Форматная обрезка Производится для придания окончательных размеров в плане. Листы ДВП обрезают по формату собирая в

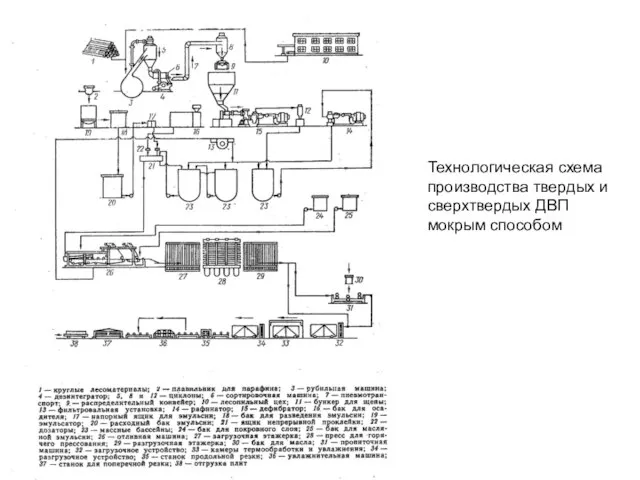

- 31. Технологическая схема производства твердых и сверхтвердых ДВП мокрым способом

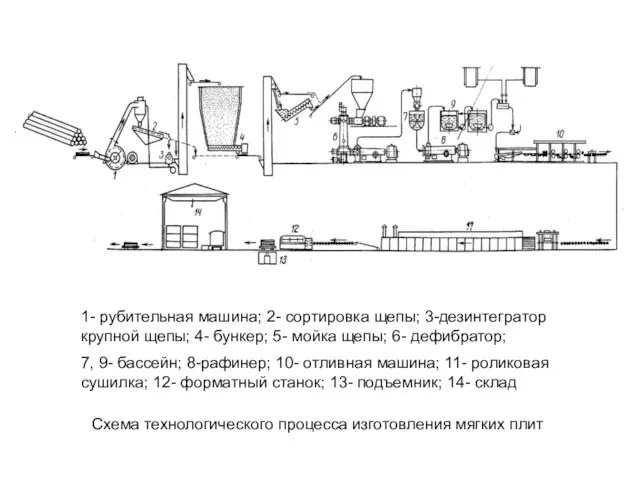

- 32. Схема технологического процесса изготовления мягких плит 1- рубительная машина; 2- сортировка щепы; 3-дезинтегратор крупной щепы; 4-

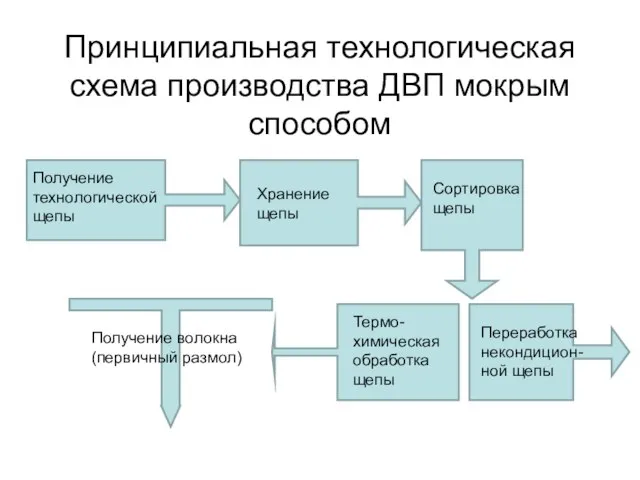

- 33. Принципиальная технологическая схема производства ДВП мокрым способом Получение технологической щепы Хранение щепы Сортировка щепы Термо-химическая обработка

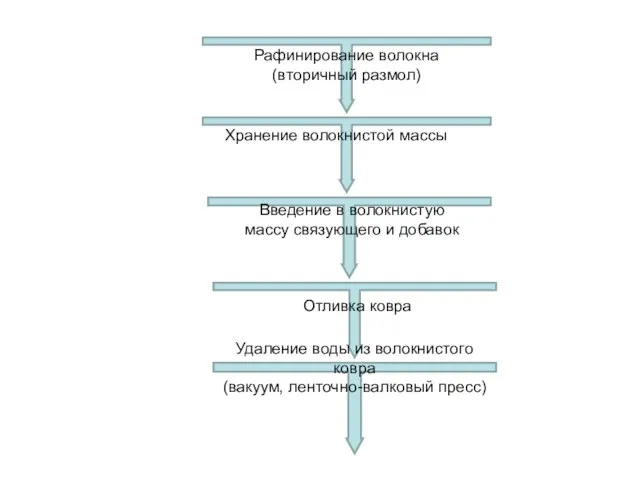

- 34. Рафинирование волокна (вторичный размол) Хранение волокнистой массы Введение в волокнистую массу связующего и добавок Отливка ковра

- 36. Скачать презентацию

Текстильные волокна. Свойства и классификация волокон

Текстильные волокна. Свойства и классификация волокон Храмы Сампурского района

Храмы Сампурского района театр и мы Microsoft PowerPoint

театр и мы Microsoft PowerPoint Закономерности развития психики детей с соматическими заболеваниями

Закономерности развития психики детей с соматическими заболеваниями Христианская философия

Христианская философия 20151014_prez

20151014_prez Дана - консультант по продуктовым характеристикам табачной компании JTI

Дана - консультант по продуктовым характеристикам табачной компании JTI Проектирование асинхронного трехфазного двигателя с короткозамкнутым ротором

Проектирование асинхронного трехфазного двигателя с короткозамкнутым ротором Конструкционные углеродистые стали

Конструкционные углеродистые стали Оценка пылегазовых выбросов электросталеплавильного производства

Оценка пылегазовых выбросов электросталеплавильного производства Условия изучения дисциплины Conditions for studying the discipline:

Условия изучения дисциплины Conditions for studying the discipline: Информатизация правовой деятельности

Информатизация правовой деятельности Почему самолеты летают? Основные части самолета

Почему самолеты летают? Основные части самолета Birthday Pary

Birthday Pary Промышленная архитектура – архитектурная деятельность в области промышленного строительства

Промышленная архитектура – архитектурная деятельность в области промышленного строительства Цели применения МУН. Методы увеличения нефтеотдачи

Цели применения МУН. Методы увеличения нефтеотдачи Selected item from A-OK2022-8-17

Selected item from A-OK2022-8-17 ООО Элвест. Комплексные решения задач энергетики

ООО Элвест. Комплексные решения задач энергетики Соматосенсорный анализатор (кожная и болевая рецепция). Нейрофизиология боли. Анализаторы вкуса и обоняния

Соматосенсорный анализатор (кожная и болевая рецепция). Нейрофизиология боли. Анализаторы вкуса и обоняния Микроконтроллеры и аппаратно-программное средство для построения простых систем автоматики и мехатроники

Микроконтроллеры и аппаратно-программное средство для построения простых систем автоматики и мехатроники Система охлаждения

Система охлаждения Знай правду – живи трезво!

Знай правду – живи трезво! От Империи к Республике

От Империи к Республике Мотивация

Мотивация Характеристики насосных цехов нефтеперекачивающей станции

Характеристики насосных цехов нефтеперекачивающей станции Контроль технологии сварки. Конструкторская и производственно-технологическая документация по сварке

Контроль технологии сварки. Конструкторская и производственно-технологическая документация по сварке Фонтанная и механизированная добыча нефти

Фонтанная и механизированная добыча нефти задание 2

задание 2