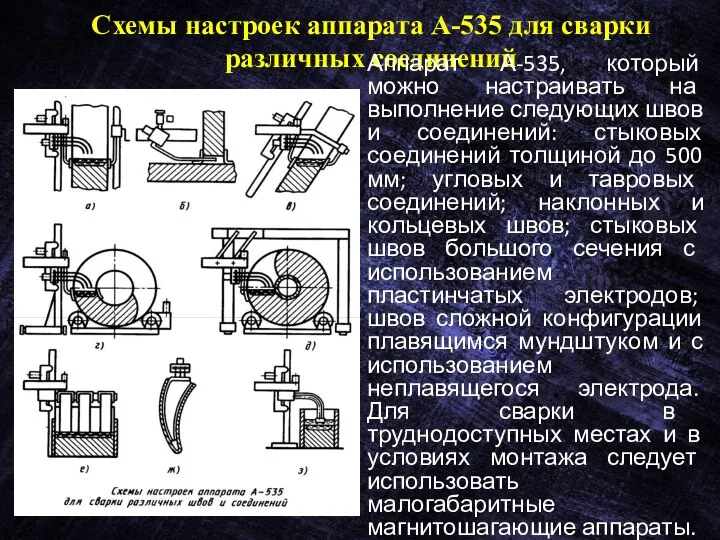

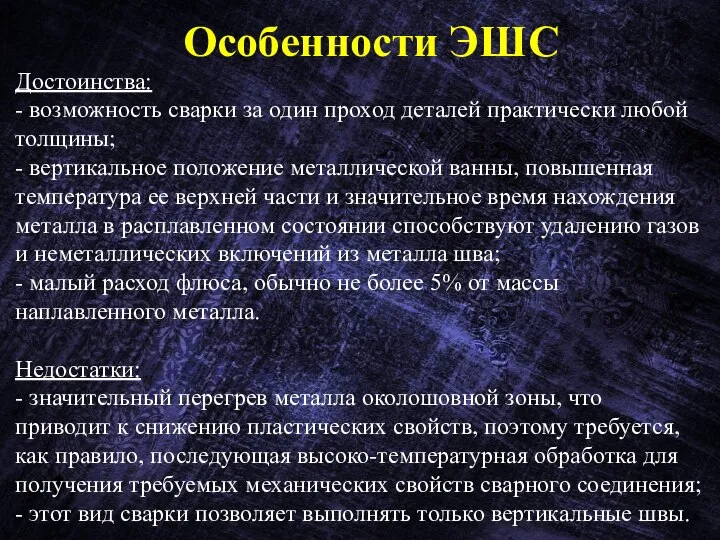

Схемы настроек аппарата А-535 для сварки различных соединений

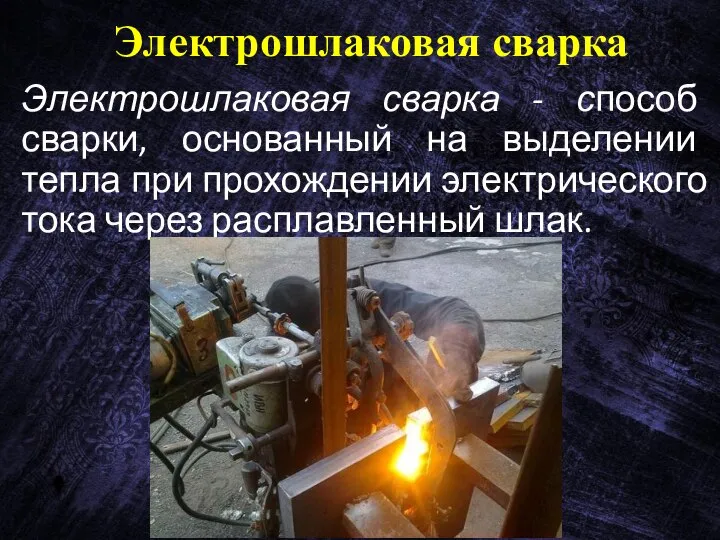

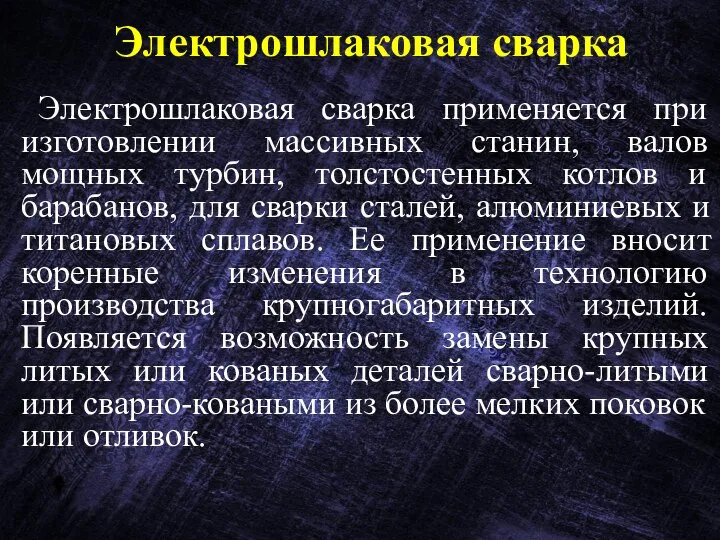

Аппарат А-535, который можно

настраивать на выполнение следующих швов и соединений: стыковых соединений толщиной до 500 мм; угловых и тавровых соединений; наклонных и кольцевых швов; стыковых швов большого сечения с использованием пластинчатых электродов; швов сложной конфигурации плавящимся мундштуком и с использованием неплавящегося электрода. Для сварки в труднодоступных местах и в условиях монтажа следует использовать малогабаритные магнитошагающие аппараты.

Общие сведения о грузоподъемном оборудовании. Лекция 3

Общие сведения о грузоподъемном оборудовании. Лекция 3 Разработка электронного дидактического пособия Способы борьбы с мошенничеством в сфере информационных технологий

Разработка электронного дидактического пособия Способы борьбы с мошенничеством в сфере информационных технологий Новогодний речевой утренник приложение

Новогодний речевой утренник приложение Неизбирательные методы анализа ОЧВ

Неизбирательные методы анализа ОЧВ obraz_hudozhestvennoy_kultury_1_chast

obraz_hudozhestvennoy_kultury_1_chast ПРЕЗЕНТАЦИЯ ПроОрион

ПРЕЗЕНТАЦИЯ ПроОрион Разработка мобильного приложения абонента интернет-провайдера

Разработка мобильного приложения абонента интернет-провайдера ОС_Презентація_особливої_сесії_EdCamp_in_a_Box_6_0_14_05_21_1

ОС_Презентація_особливої_сесії_EdCamp_in_a_Box_6_0_14_05_21_1 Models and Methods of International Macroeconomics

Models and Methods of International Macroeconomics Презентация ФИЛОСОФИЯ ОБРАЗОВАНИЯ Кожевников С.Б

Презентация ФИЛОСОФИЯ ОБРАЗОВАНИЯ Кожевников С.Б Экопарк во дворе. Территория детства. От идеи до реализации

Экопарк во дворе. Территория детства. От идеи до реализации Конструирование, как средство развития речи детей в коррекционной работе учителя-логопеда

Конструирование, как средство развития речи детей в коррекционной работе учителя-логопеда Юрьев_АТ 19-11_МДК 01.01_ПР№3_23.03

Юрьев_АТ 19-11_МДК 01.01_ПР№3_23.03 Вифлеемская звезда. Православная молодежь Кузбасса

Вифлеемская звезда. Православная молодежь Кузбасса От простого к сложному

От простого к сложному Химические производства в ОАО ОЭЗ Алабуга Республики Татарстан

Химические производства в ОАО ОЭЗ Алабуга Республики Татарстан SDH технологиясының қолданылуы

SDH технологиясының қолданылуы Разработка-производство изделий

Разработка-производство изделий Негр играет в бабл квас

Негр играет в бабл квас Организация и проведение монтажа и ремонта промышленного оборудования

Организация и проведение монтажа и ремонта промышленного оборудования Комплекс полуактивной локации, радиомониторинга и противодействия бпла защита

Комплекс полуактивной локации, радиомониторинга и противодействия бпла защита Задания- задачи № 6 ОГЭ обществознание по финансовой грамотности

Задания- задачи № 6 ОГЭ обществознание по финансовой грамотности Копия Мини проект 5 кл цветовой круг

Копия Мини проект 5 кл цветовой круг Пассажирские станции

Пассажирские станции Моя молитва

Моя молитва Понятие лингвистической переменной и области нечеткой (размытой) логики алгебры высказываний

Понятие лингвистической переменной и области нечеткой (размытой) логики алгебры высказываний Редактирование текста. Восстановление деформированного повествовательного текста

Редактирование текста. Восстановление деформированного повествовательного текста Производственная среда и условия труда

Производственная среда и условия труда