Содержание

- 2. Баланс – это равенство количественных или количественно-качественных показателей продуктов, которые поступают на отдельную систему, этап технологического

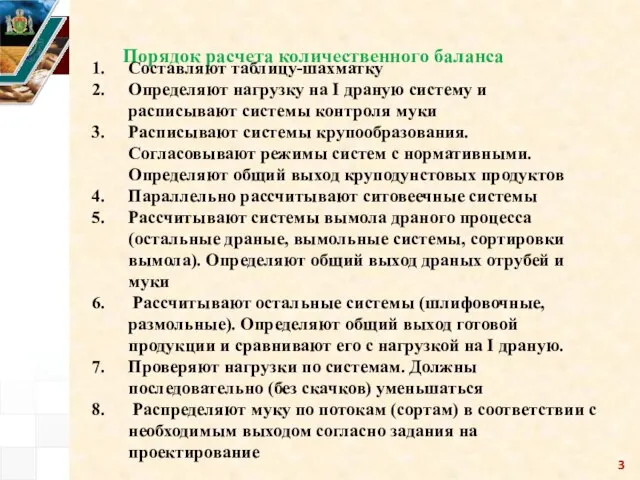

- 3. Порядок расчета количественного баланса Составляют таблицу-шахматку Определяют нагрузку на I драную систему и расписывают системы контроля

- 5. Общий выход круподунстовых продуктов и муки на крупообразующих системах должен приблизительно составлять 78-80 % или быть

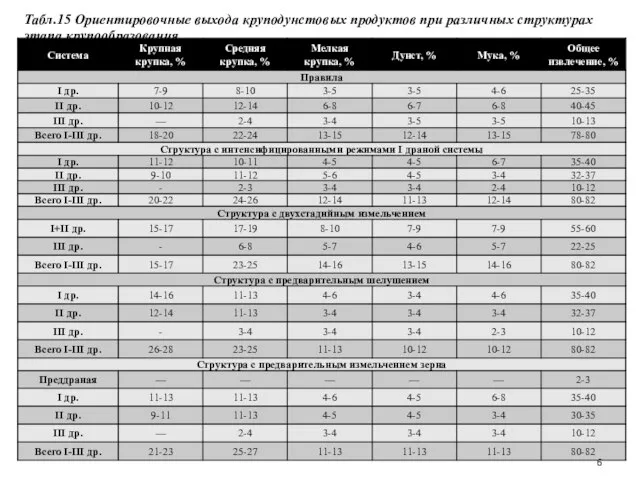

- 6. Табл.15 Ориентировочные выхода круподунстовых продуктов при различных структурах этапа крупообразования

- 7. Количественно-качественный баланс Зольность схода принимают примерно в 1,5 раза выше зольности продукта, поступающего на контроль Определив

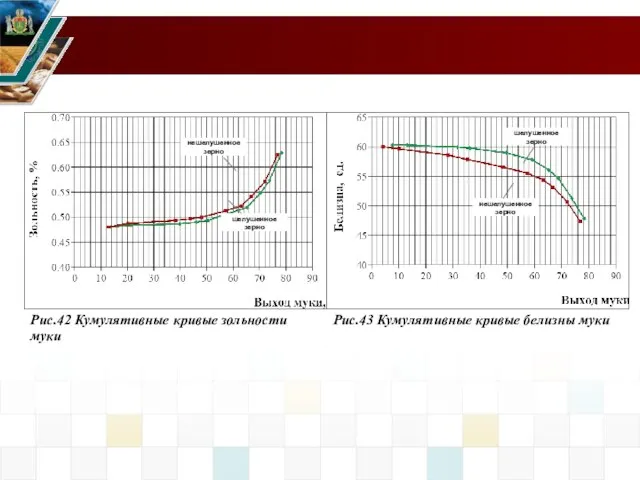

- 8. Диаграмма зольности муки и ее выхода Выход, %

- 9. Рис.42 Кумулятивные кривые зольности муки Рис.43 Кумулятивные кривые белизны муки шелушенное зерно нешелушенное зерно нешелушенное зерно

- 10. Эффективность рассевов Недосев продукта. При просеивании продукта на сите получают проход, состоящий из частиц, которые просеялись

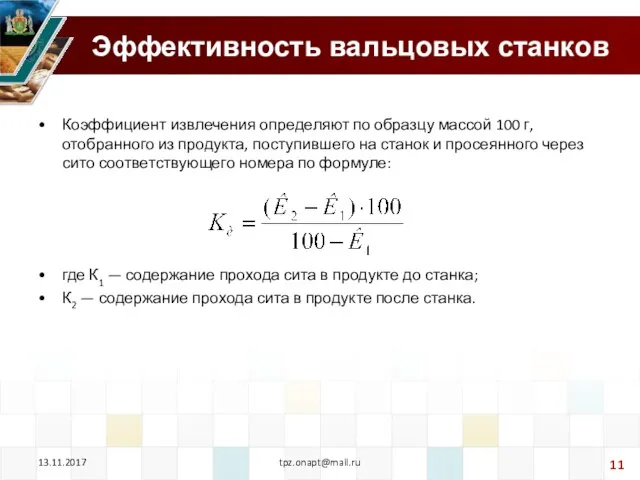

- 11. Эффективность вальцовых станков Коэффициент извлечения определяют по образцу массой 100 г, отобранного из продукта, поступившего на

- 12. Оптимальными значениями показателей «качество клейковины» и «число падения» являются: – в зерне 70…90 ед. ИДК и

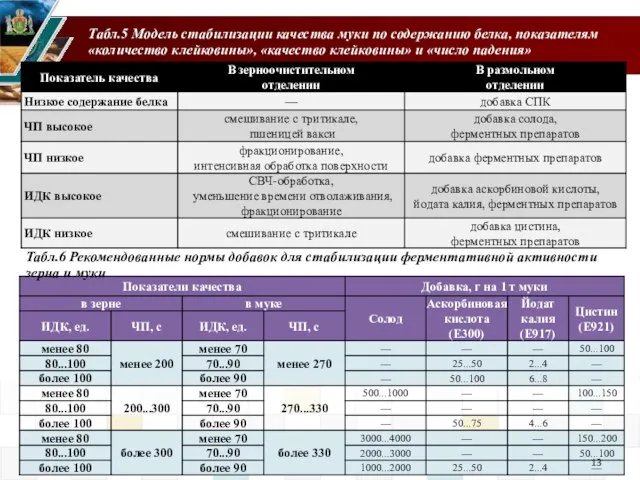

- 13. Табл.5 Модель стабилизации качества муки по содержанию белка, показателям «количество клейковины», «качество клейковины» и «число падения»

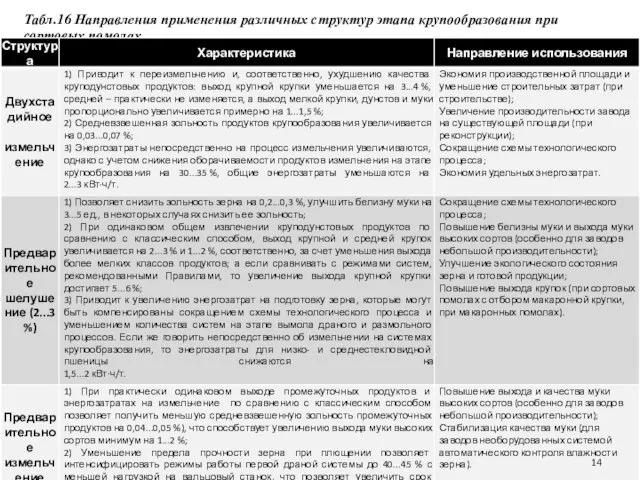

- 14. Табл.16 Направления применения различных структур этапа крупообразования при сортовых помолах

- 15. Табл.20 Режимы ВТО для различных типов зерна пшеницы Табл.21 Режимы крупообразования для различных типов зерна пшеницы

- 16. Табл.27 Формирование сорта муки «Станичная»

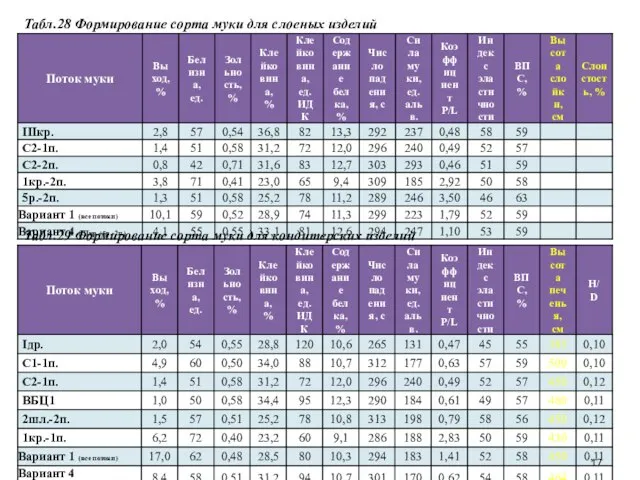

- 17. Табл.28 Формирование сорта муки для слоеных изделий Табл.29 Формирование сорта муки для кондитерских изделий

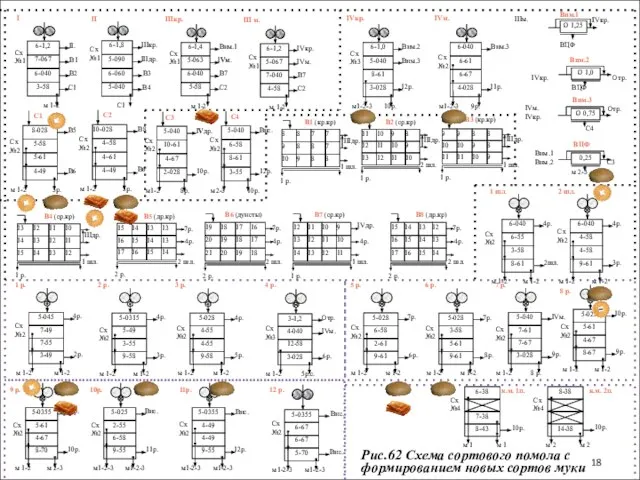

- 18. Рис.62 Схема сортового помола с формированием новых сортов муки

- 20. Скачать презентацию

Как начертить ажурную тарелку в форме квадрата

Как начертить ажурную тарелку в форме квадрата Щелочноземельные металлы

Щелочноземельные металлы Сынок вернулся домой

Сынок вернулся домой Persönlicher Jahresüberblick

Persönlicher Jahresüberblick 20140103_prilozhenie_no_1

20140103_prilozhenie_no_1 Шаблон презентации. Кофе

Шаблон презентации. Кофе План экспедиции (2021 года в мае) для изучения редких растений в Томской области

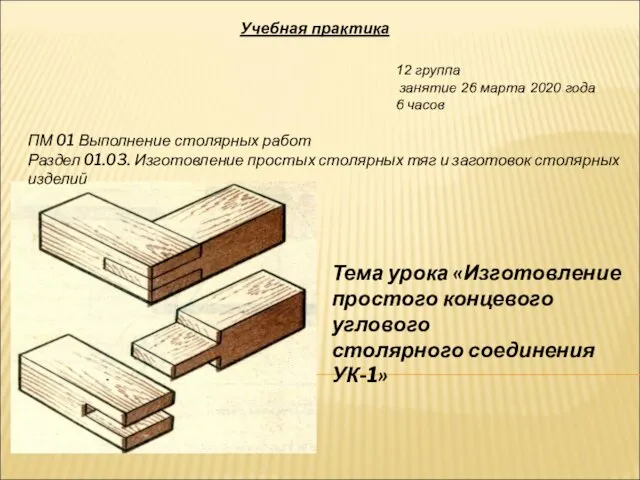

План экспедиции (2021 года в мае) для изучения редких растений в Томской области Изготовление простого концевого углового столярного соединения УК-1. Учебная практика

Изготовление простого концевого углового столярного соединения УК-1. Учебная практика Организация работы станций. Организация маневровой работы

Организация работы станций. Организация маневровой работы Деформации и напряжения при сварке

Деформации и напряжения при сварке 20130723_prezentaciya_assiriya

20130723_prezentaciya_assiriya Рекомендации по монтажу преобразователей частоты для повышения их ЭМС

Рекомендации по монтажу преобразователей частоты для повышения их ЭМС Механизированные парковки Японии

Механизированные парковки Японии MUSIC in Our Life

MUSIC in Our Life Элементы электроники и их графическое обозначение

Элементы электроники и их графическое обозначение Свята моєї батьківщини

Свята моєї батьківщини Термическая обработка металлов. (6)

Термическая обработка металлов. (6) The day I was born

The day I was born Нарушения развития

Нарушения развития Нормативная база детского самоуправления

Нормативная база детского самоуправления Электронные приборы для таксации леса

Электронные приборы для таксации леса Нагрев металла

Нагрев металла Оценка уязвимости объектов транспортной инфраструктуры и транспортных средств

Оценка уязвимости объектов транспортной инфраструктуры и транспортных средств Prezentatsia_4

Prezentatsia_4 Сканеры. Виды сканеров

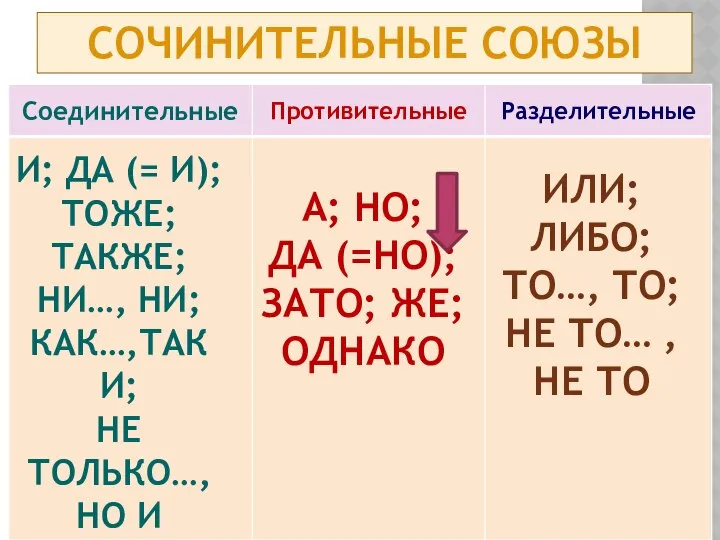

Сканеры. Виды сканеров Сочинительные союзы

Сочинительные союзы Сбор и подготовка скважинной продукции

Сбор и подготовка скважинной продукции Текстильные волокна. Производство ткани. Определение лицевой и изнаночной сторон ткани

Текстильные волокна. Производство ткани. Определение лицевой и изнаночной сторон ткани