Содержание

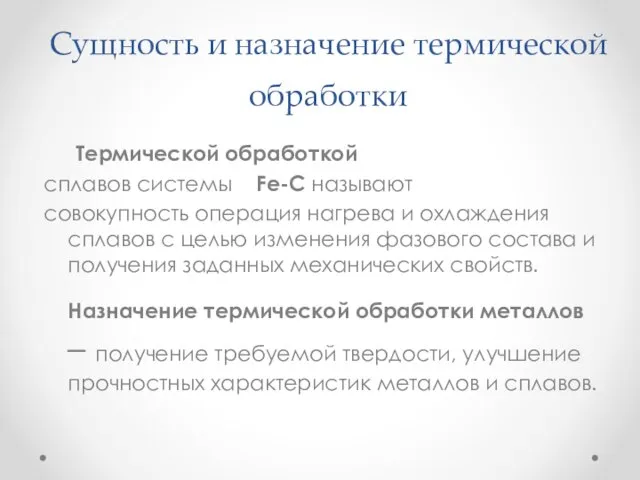

- 2. Сущность и назначение термической обработки Термической обработкой сплавов системы Fe-C называют совокупность операция нагрева и охлаждения

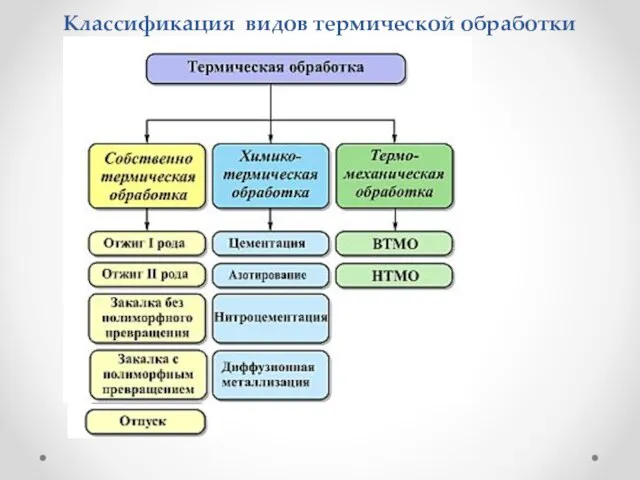

- 3. Классификация видов термической обработки

- 4. Особенности видов обработки термическая обработка – только термическое воздействие химико-термическая – сочетание термического и химического воздействия

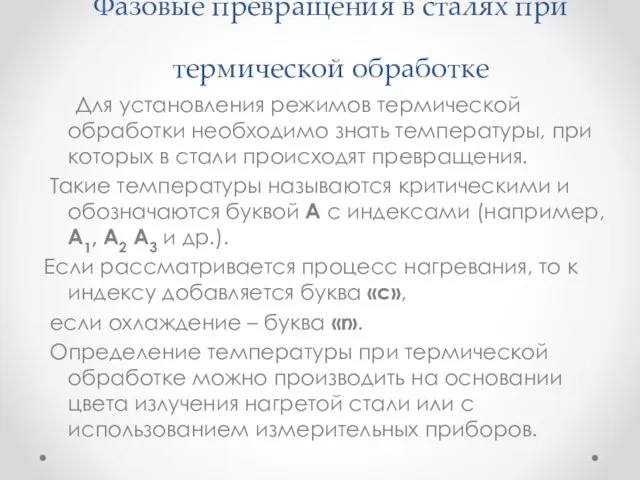

- 5. Фазовые превращения в сталях при термической обработке Для установления режимов термической обработки необходимо знать температуры, при

- 6. Цвета каления стали

- 7. Главная цель нагрева стали – получение аустенитной структуры. Аустенит (по имени английского ученого Аустена) — это

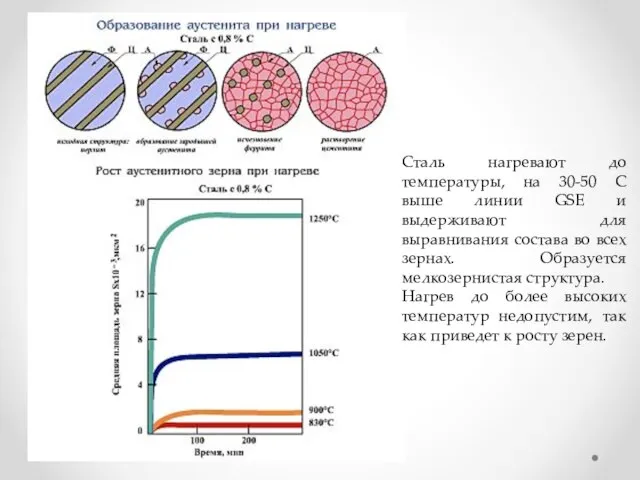

- 8. Сталь нагревают до температуры, на 30-50 С выше линии GSE и выдерживают для выравнивания состава во

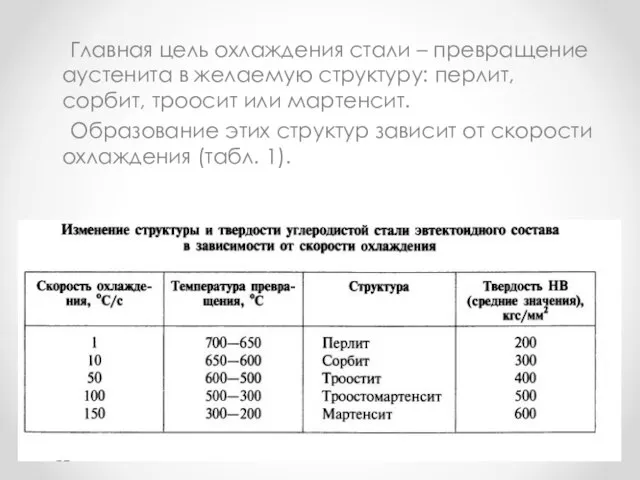

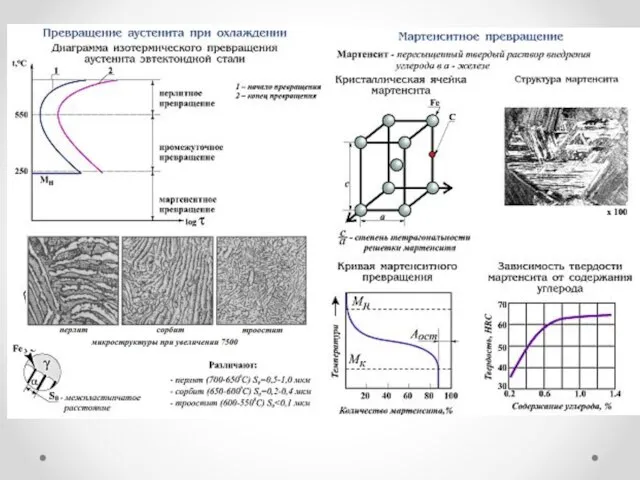

- 9. Главная цель охлаждения стали – превращение аустенита в желаемую структуру: перлит, сорбит, троосит или мартенсит. Образование

- 11. Виды термической обработки Отжиг - устраняет химическую неоднородность, уменьшает внутренние напряжения. Закалка – проводится для сплавов,

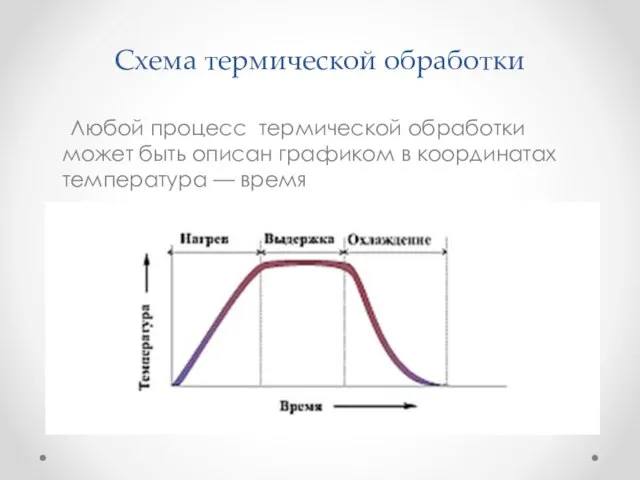

- 12. Схема термической обработки Любой процесс термической обработки может быть описан графиком в координатах температура — время

- 13. Основные температурные воздействия нагрев до аустенитного состояния, вызывающий фазовую перекристаллизацию; охлаждение с различными степенями переохлаждения, при

- 14. Параметры термической обработки: Максимальная температура нагрева сплава - t max Время выдержки сплава при температуре нагрева

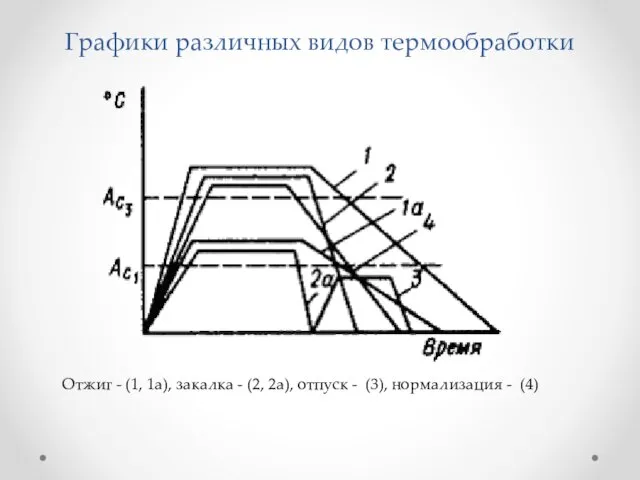

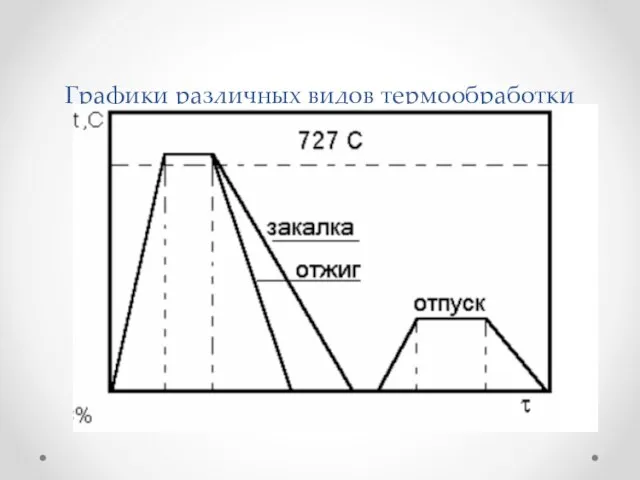

- 15. Графики различных видов термообработки Отжиг - (1, 1а), закалка - (2, 2а), отпуск - (3), нормализация

- 16. Графики различных видов термообработки

- 17. Отжиг и нормализация. Назначение и режимы Отжиг, снижая твердость и повышая пластичность и вязкость за счет

- 18. Отжиг I рода Цель отжига – устранение отклонений от равновесного состояния, возникающих при технологических операциях. При

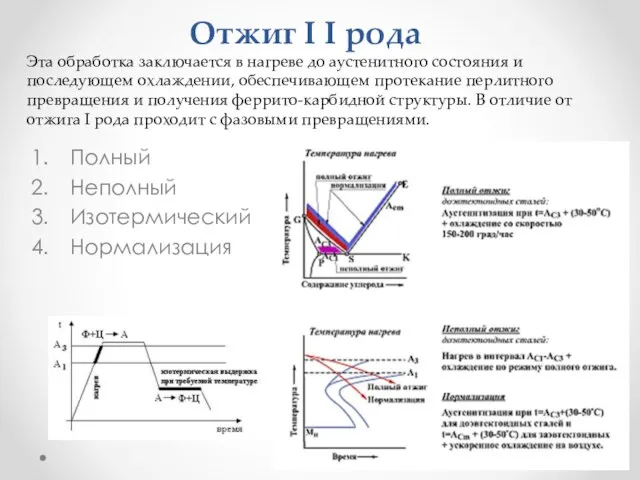

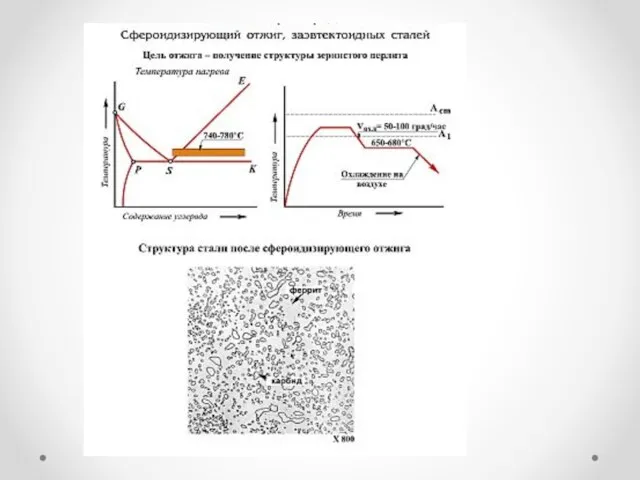

- 19. Отжиг I I рода Полный Неполный Изотермический Нормализация Эта обработка заключается в нагреве до аустенитного состояния

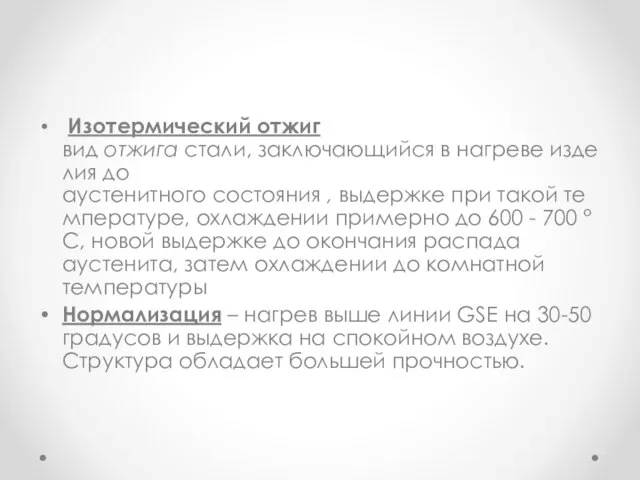

- 20. Изотермический отжиг вид отжига стали, заключающийся в нагреве изделия до аустенитного состояния , выдержке при такой

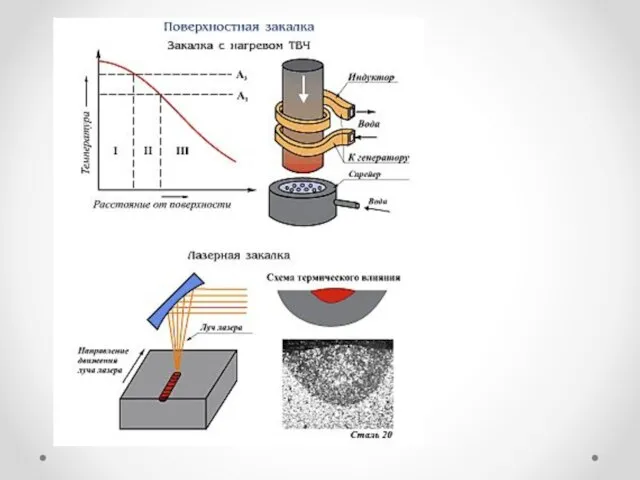

- 22. Закалка Нагрев стали до температуры выше критической, выдержка и быстрое охлаждение. Цель закалки – получение неравновесной

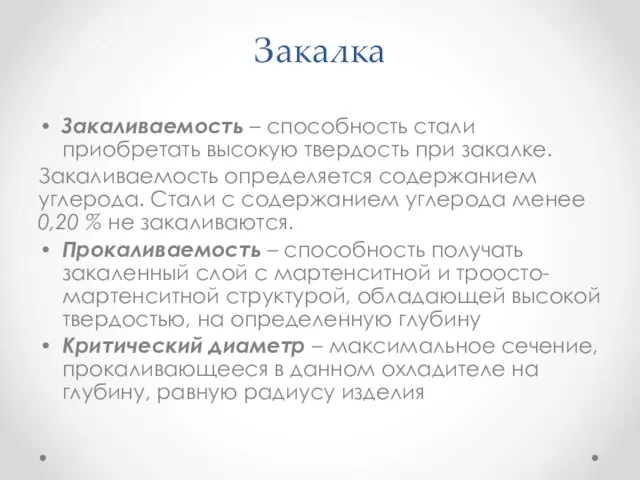

- 23. Закалка Закаливаемость – способность стали приобретать высокую твердость при закалке. Закаливаемость определяется содержанием углерода. Стали с

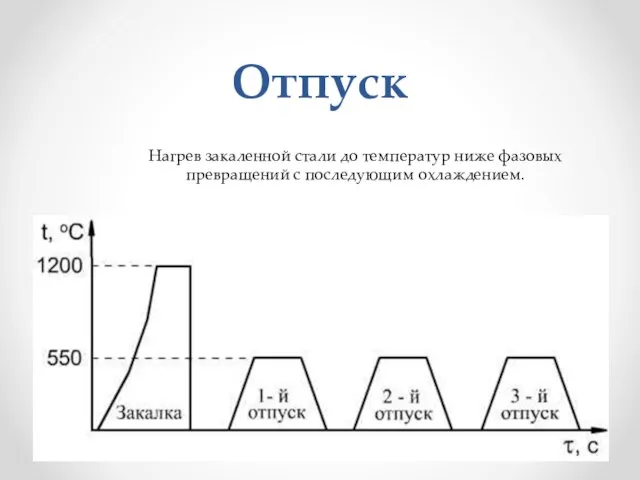

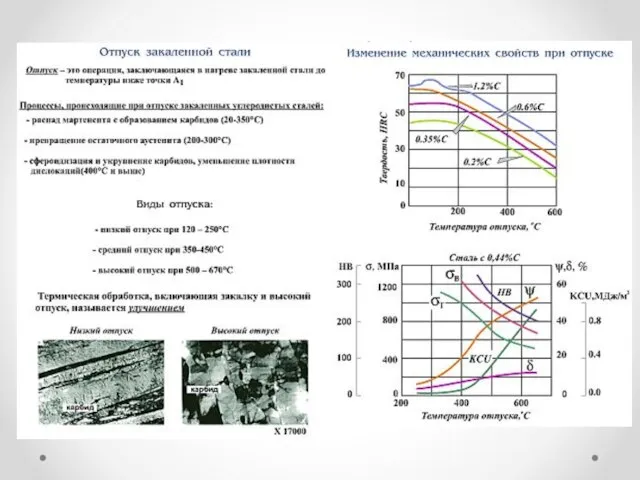

- 25. Отпуск Нагрев закаленной стали до температур ниже фазовых превращений с последующим охлаждением.

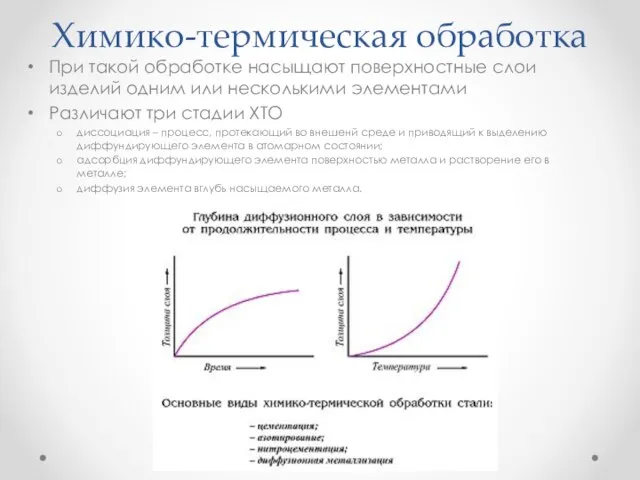

- 27. Химико-термическая обработка При такой обработке насыщают поверхностные слои изделий одним или несколькими элементами Различают три стадии

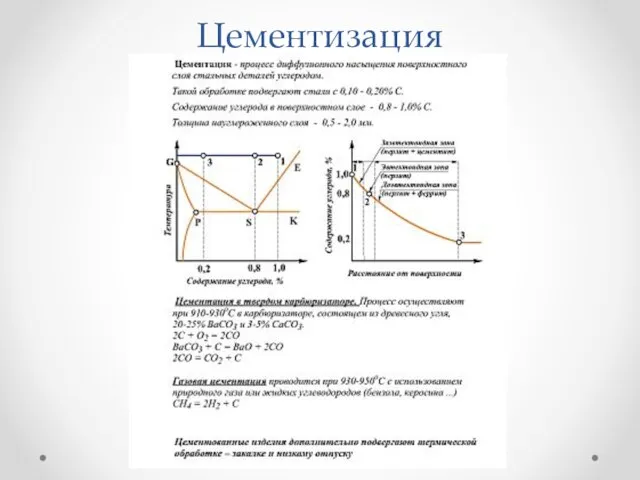

- 28. Цементизация

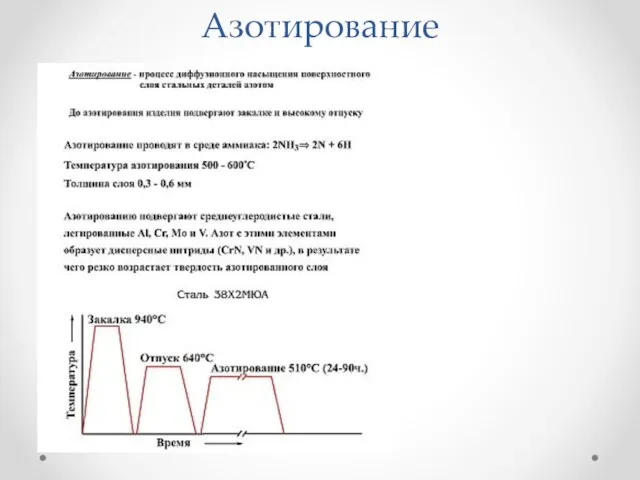

- 29. Азотирование

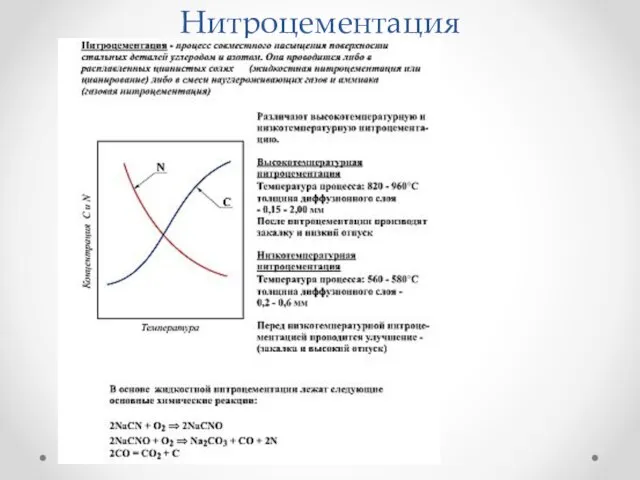

- 30. Нитроцементация

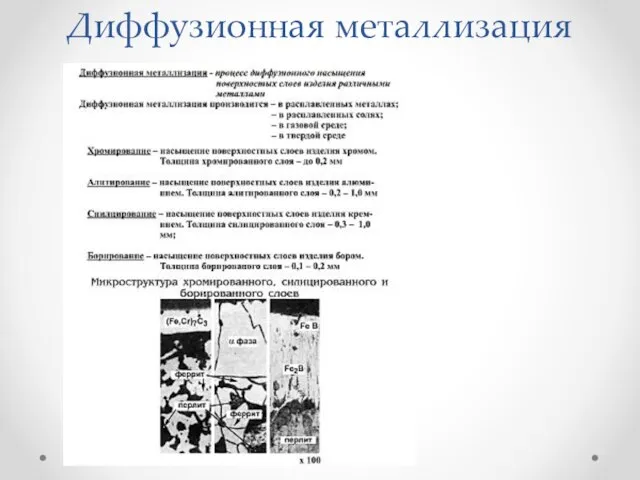

- 31. Диффузионная металлизация

- 33. Скачать презентацию

Уличные фонари. Уличное освещение

Уличные фонари. Уличное освещение Процессоры мобильных устройств

Процессоры мобильных устройств Учебно - трудовой сектор

Учебно - трудовой сектор Моя любимая мама (для дошкольников)

Моя любимая мама (для дошкольников) ТОО Институт высоких технологий. Повышение эффективности добычи урана через научные исследования

ТОО Институт высоких технологий. Повышение эффективности добычи урана через научные исследования 20131204_a.s.pushkin.tsygany

20131204_a.s.pushkin.tsygany Моделирование деформирования упругопластических многослойных пластин

Моделирование деформирования упругопластических многослойных пластин День рождения Натальи

День рождения Натальи Присоединение ОАО Баштранссигнал к АО Башкиравтодор

Присоединение ОАО Баштранссигнал к АО Башкиравтодор Пневматическая блокировка № 367

Пневматическая блокировка № 367 Выпрямительные устройства

Выпрямительные устройства Отчёт по преддипломной практике на ООО Мясокомбинат Сургутский

Отчёт по преддипломной практике на ООО Мясокомбинат Сургутский Общение и межличностные отношения

Общение и межличностные отношения основная презентация

основная презентация 20121022_semya_kak_socialnyy_institut

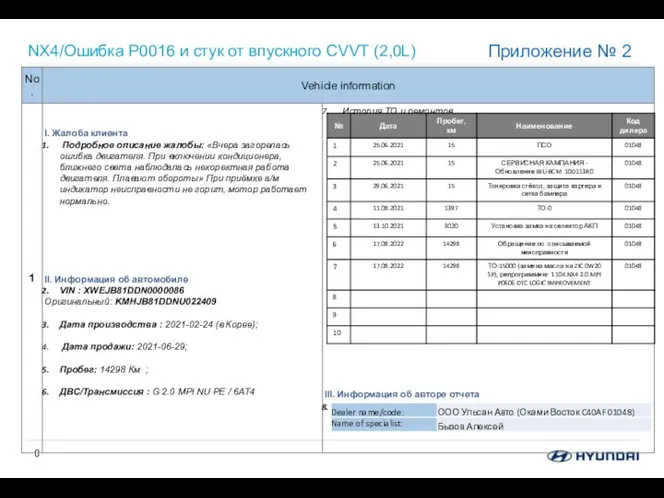

20121022_semya_kak_socialnyy_institut KMHJB81DDNU022409 (1)

KMHJB81DDNU022409 (1) напрявления внешнеэкономической политики

напрявления внешнеэкономической политики Теория вероятностей и математическая статистика

Теория вероятностей и математическая статистика Культурные растения

Культурные растения Виды вагонов

Виды вагонов Famous People Quiz

Famous People Quiz Технология ДВП мокрого способа

Технология ДВП мокрого способа Выплаты_работникам_в_августе_за_смены_июля

Выплаты_работникам_в_августе_за_смены_июля Робототехника с Lego Mindstorms EV3. Материал для дистанционного обучения

Робототехника с Lego Mindstorms EV3. Материал для дистанционного обучения Страна друзей Надежды Ялкайн к 105-летию детской писательницы

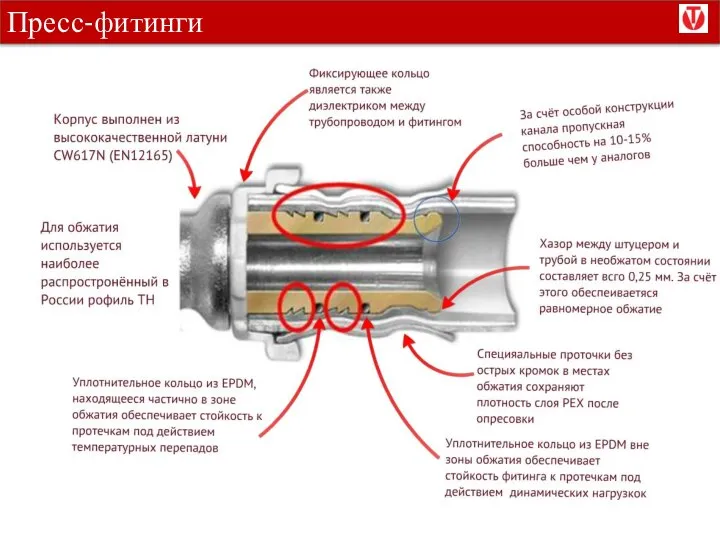

Страна друзей Надежды Ялкайн к 105-летию детской писательницы Металлопластиковые системы VALTEC 2

Металлопластиковые системы VALTEC 2 Портфолио - авторские работы - Дизайн в системе МК - РСО-3-18-01

Портфолио - авторские работы - Дизайн в системе МК - РСО-3-18-01 Мои Режиссеры, Сценаристы. 2020 год

Мои Режиссеры, Сценаристы. 2020 год