Содержание

- 2. Повышение водостойкости плит основано на методах снижения скорости проникновения влаги в древесные частицы Повышение водостойкости достигается

- 3. Придание временной водостойкости (до 10 часов) Придание временной водостойкости достигается при ведении в стружечно-клеевую массу парафиновой

- 4. Схема установки для приготовления парафиновой эмульсии 1 -плавление парафина; 2 -мерник ПАВ; 3-реактор; 4-мерник горячей воды;

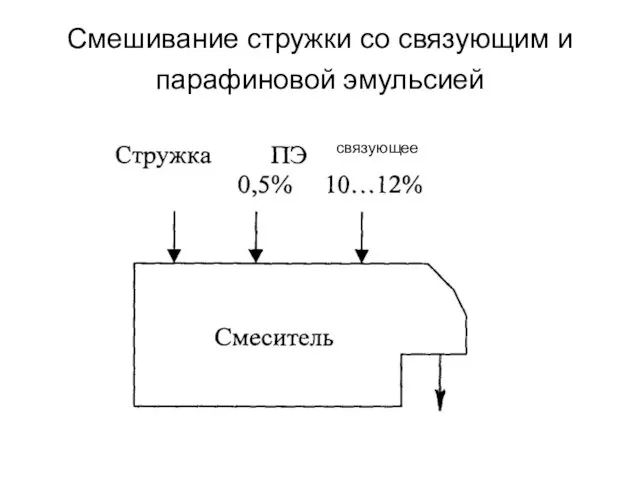

- 5. Смешивание стружки со связующим и парафиновой эмульсией связующее

- 6. Смешивание со стружкой производится в быстроходных смесителях. Недостаток: введение в плиту дополнительной влаги.

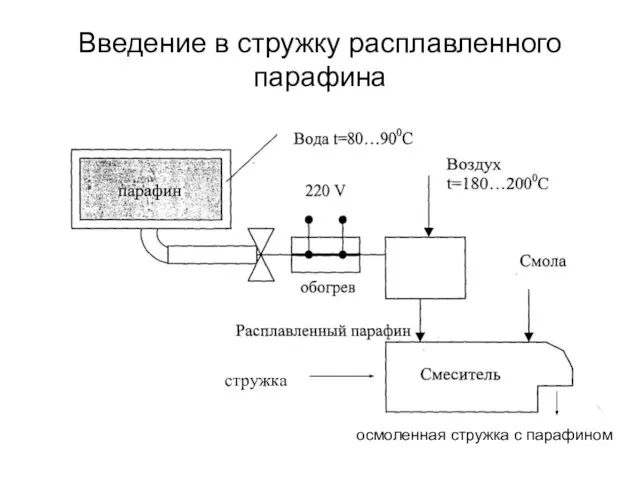

- 7. Введение в стружку расплавленного парафина осмоленная стружка с парафином стружка

- 8. Норма расхода Р парафина от 0,5 до 1% к массе сухой стружки. Недостаток метода заключается в

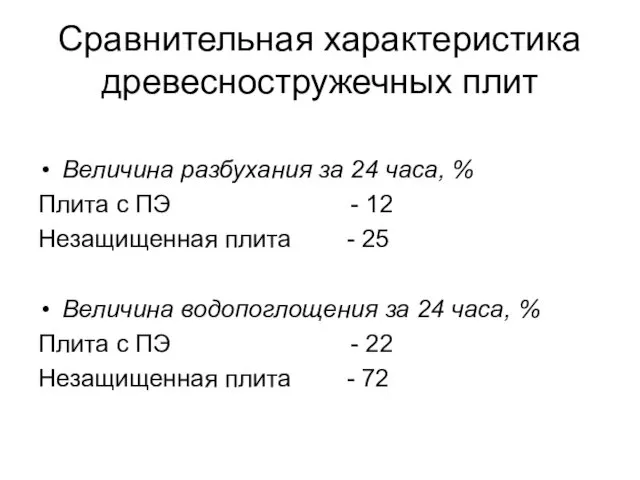

- 9. Сравнительная характеристика древесностружечных плит Величина разбухания за 24 часа, % Плита с ПЭ - 12 Незащищенная

- 10. Придание плитам постоянной водостойкости Применяют смолу СФЖ-3014. Этот способ пригоден только для плит из крупной стружки.

- 11. Для ускорения отверждения фенолоформальдегидных смол в смолу вводят отвердитель, сернокислый алюминий. Норма расхода от 0,5 до

- 12. Термическая обработка готовых ДСтП Основным недостатком данного вида обработки является увеличение расхода энергии и возможность возникновения

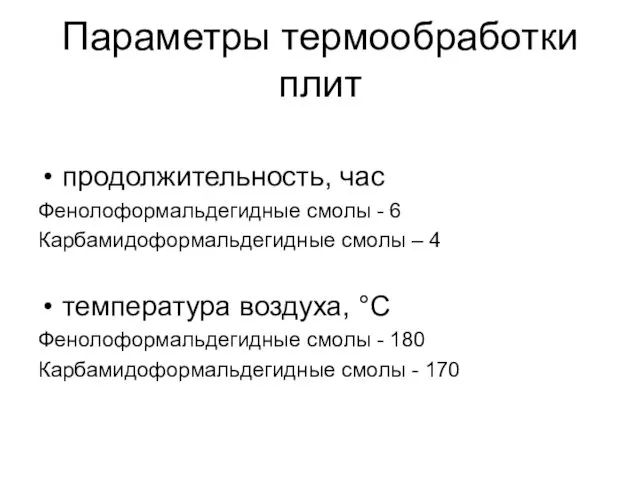

- 13. Параметры термообработки плит продолжительность, час Фенолоформальдегидные смолы - 6 Карбамидоформальдегидные смолы – 4 температура воздуха, °С

- 14. Термическая обработка паром Обработка паром производится в камерах в течение 20 мин при температуре от 120

- 15. Величина разбухания плит за 24 часа Плиты, обработанные паром - 8 Необработанная плита - 24

- 16. Ускоренные испытания плит на атмосферостойкость: 1 Кипячение в воде в течение 2 часов. Разрешается потеря прочности

- 17. Технология огнестойких плит По горючести все материалы разделяются на три группы: 1 Несгораемые - потери массы

- 18. Испытание огнестойкости методом огневой трубы позволяет определить группу огнестойкости материала. Продолжительность выдержки образца над горелкой составляет

- 19. Незащищенные древесностружечные плиты относятся к сгораемым материалам, но их можно перевести в группу трудносгораемых введением антипирена

- 20. Схема испытания огнестойкости методом огневой трубы

- 21. Варианты защиты плит антипиренами Нанесение антипирена на поверхность ковра или готовой плиты Вермикулит (слюда) + смола

- 22. Нанесение на сырую стружку раствора амидофосфата КМ с расходом до 20% сухого КМ к массе сухой

- 23. Введение раствора антипирена со связующим Состав антипирена: борная кислота, фосфат аммония, кремнефтористый аммоний (расход около 10%

- 24. При введении антипирена на осмоленную стружку или непосредственно в связующее необходимо учитывать влияние его кислотности рН

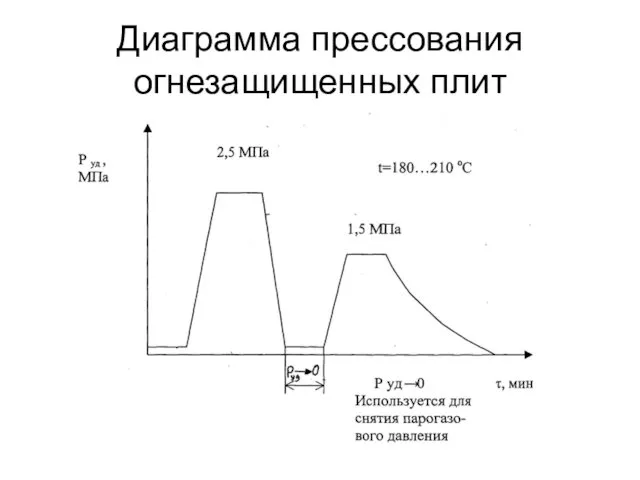

- 25. Диаграмма прессования огнезащищенных плит

- 26. Технология биостойких плит Повышение биостойкости древесностружечных плит может осуществляться тремя способами: -нанесением антисептика на стружку перед

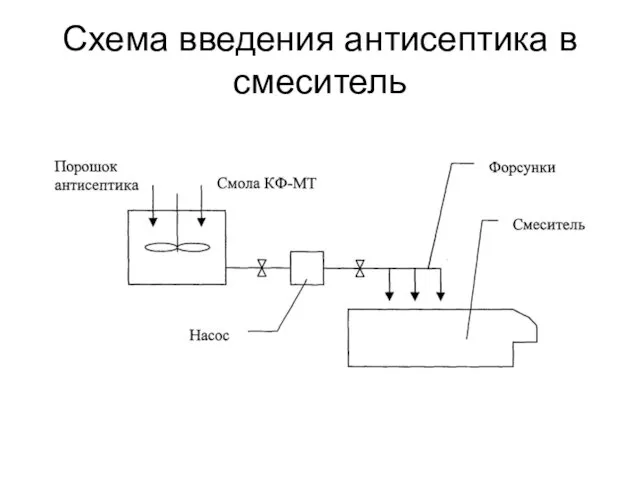

- 27. Схема введения антисептика в смеситель

- 29. Скачать презентацию

20131225_zavoevanie_rimom_italii-moy

20131225_zavoevanie_rimom_italii-moy Основы религиозных культур и светской этики

Основы религиозных культур и светской этики Народные приметы о погоде

Народные приметы о погоде Раннее христианство в цивилизационном измерении

Раннее христианство в цивилизационном измерении Тест по физической культуре для начальной школы

Тест по физической культуре для начальной школы Светодиодные светильники

Светодиодные светильники Chall-1_p52

Chall-1_p52 Уход за одеждой. Сушка и чистка. (5 класс)

Уход за одеждой. Сушка и чистка. (5 класс) OSNOVY_PROEKTIROVANIYa_SChM

OSNOVY_PROEKTIROVANIYa_SChM Духовный концерт. 6 класс

Духовный концерт. 6 класс Samsung TV Monitor F/W Upgrade Guide

Samsung TV Monitor F/W Upgrade Guide 08.2020

08.2020 занятие6 Марина

занятие6 Марина Рассказ о мастерах моего села

Рассказ о мастерах моего села Общегосударственная система противодействия экстремизму и терроризму в Российской Федерации

Общегосударственная система противодействия экстремизму и терроризму в Российской Федерации 3256_66595277

3256_66595277 Training FM850

Training FM850 TUOM

TUOM урок математики 31.03

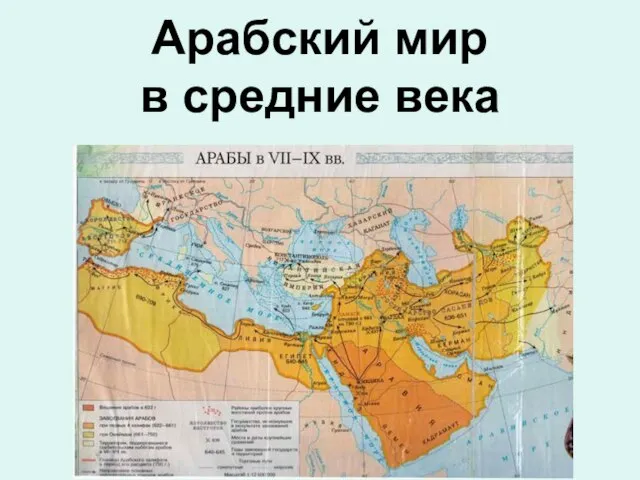

урок математики 31.03 Арабский мир в средние века

Арабский мир в средние века kiber

kiber Проект системы электроснабжения корпуса среднего дробления

Проект системы электроснабжения корпуса среднего дробления Поздравление с восьмидесятилетием

Поздравление с восьмидесятилетием Информационные технологии в сфере противодействия коррупции

Информационные технологии в сфере противодействия коррупции Презентация-шаблон для заявителей

Презентация-шаблон для заявителей Портфолио Босак Алины Ивановны. Студентка строительного колледжа

Портфолио Босак Алины Ивановны. Студентка строительного колледжа Природа в искусстве - копия

Природа в искусстве - копия Микрофлюидные МЭМС. Микронасосы. Примеры реализации микрофлюидных МЭМС различных компаний

Микрофлюидные МЭМС. Микронасосы. Примеры реализации микрофлюидных МЭМС различных компаний