Содержание

- 2. Технологические свойства. Обрабатываемость резанием. Улучшают обрабатываемость резанием легирующие элементы хром, вольфрам, ванадий. Шлифуемость. Чистота поверхности при

- 3. Углеродистые инструментальные стали. Маркируются У7, У7А…У13, У13А. Буква означает «углеродистая», цифра–содержание углерода у десятых долях процента.

- 4. Быстрорежущие стали Быстрорежущие стали содержат 0,7-1,5%С и до 18% W (основной легирующий элемент). В марке Р6М5

- 5. Стали для штампов холодного деформирования. Стали для инструментов этой группы должны обладать высокой износостойкостью (поверхностной твердостью),

- 6. Стали для штампов горячего деформирования. Кроме перечисленных свойств эти стали должны обладать еще и повышенной жаропрочностью

- 8. Скачать презентацию

Слайд 2

Технологические свойства.

Обрабатываемость резанием. Улучшают обрабатываемость резанием легирующие элементы хром, вольфрам, ванадий.

Шлифуемость.

Технологические свойства.

Обрабатываемость резанием. Улучшают обрабатываемость резанием легирующие элементы хром, вольфрам, ванадий.

Шлифуемость.

Чистота поверхности при шлифовании ухудшается при наличии в структуре крупных и неоднородно распределенных карбидов.

Закаливаемость – способность приобретать высокую твердость при закалке в мягких охлаждающих средах (масле, горячих средах, на воздухе).

Трещиностойкость. Стали с исходной структурой зернистого перлита менее склонны к образованию трещин.

Чувствительность к перегреву (росту зерна). Боле чувствительны к росту зерна доэвтектоитдные, эвтектоидные углеродистые стали и стали с марганцем.

Устойчивость против обезуглероживания. Обезуглероживают сталь легированные элементы, образующие карбиды (углерод переходит в карбид).

Закаливаемость – способность приобретать высокую твердость при закалке в мягких охлаждающих средах (масле, горячих средах, на воздухе).

Трещиностойкость. Стали с исходной структурой зернистого перлита менее склонны к образованию трещин.

Чувствительность к перегреву (росту зерна). Боле чувствительны к росту зерна доэвтектоитдные, эвтектоидные углеродистые стали и стали с марганцем.

Устойчивость против обезуглероживания. Обезуглероживают сталь легированные элементы, образующие карбиды (углерод переходит в карбид).

Слайд 3

Углеродистые инструментальные стали.

Маркируются У7, У7А…У13, У13А. Буква означает «углеродистая», цифра–содержание

Углеродистые инструментальные стали.

Маркируются У7, У7А…У13, У13А. Буква означает «углеродистая», цифра–содержание

углерода у десятых долях процента.

Сталь У7-У10 применяется для изготовления ножниц, стамесок и инструмента ударного действия, где требуется повышенная ударная вязкость – пуансоны, керны, зубила, кузнечные штампы для мягких материалов и т.д.

Сталь У11–У13 обладает более высокой твердостью и износостойкостью. Изготавливают сверла, метчики, развертки, фрезы для обработки мягких материалов и т.д. Из У13 с самой высокой твердостью и износостойкостью – также ручные напильники и граверный инструмент.

Для выравнивания структуры перед термообработкой стали подвергают сфероидизирующему отжигу (дробление сетки цементита). Затем – закалка и последующий отпуск.

Недостатки – небольшая прокаливаемость до 10-15 мм, низкая теплостойкость. Эти инструменты применяются при низких скоростях резания. После термообработки :

У9: , ε=10%.

У12: Твердость после закалки и низкого отпуска 62-63 HRC, ε=8%.

Сталь У7-У10 применяется для изготовления ножниц, стамесок и инструмента ударного действия, где требуется повышенная ударная вязкость – пуансоны, керны, зубила, кузнечные штампы для мягких материалов и т.д.

Сталь У11–У13 обладает более высокой твердостью и износостойкостью. Изготавливают сверла, метчики, развертки, фрезы для обработки мягких материалов и т.д. Из У13 с самой высокой твердостью и износостойкостью – также ручные напильники и граверный инструмент.

Для выравнивания структуры перед термообработкой стали подвергают сфероидизирующему отжигу (дробление сетки цементита). Затем – закалка и последующий отпуск.

Недостатки – небольшая прокаливаемость до 10-15 мм, низкая теплостойкость. Эти инструменты применяются при низких скоростях резания. После термообработки :

У9: , ε=10%.

У12: Твердость после закалки и низкого отпуска 62-63 HRC, ε=8%.

Слайд 4

Быстрорежущие стали

Быстрорежущие стали содержат 0,7-1,5%С и до 18% W (основной

Быстрорежущие стали

Быстрорежущие стали содержат 0,7-1,5%С и до 18% W (основной

легирующий элемент). В марке Р6М5 вначале ставят букву Р от слова «рапид» – скорость, 6% W, 5% Mo.

Добавление ванадия повышает износостойкость, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650 0С. Наибольшую теплостойкость имеют стали Р14Ф4, Р10К5Ф5 и Р8М4К8 (до 650 0С).

Вследствие малой теплопроводности быстрорежущей стали инструмент нагревают ступенчато в трех ваннах: 500-600 0С, 800 0С и 1280 0С. Микроструктура этой стали состоит из мартенсита, остаточного аустенита и до 30% рассеянных зернышек карбидов. От большого количества остаточного аустенита, ухудшающего режущие свойства, избавляются (превращая его в мартенсит) тройным отпуском при 560 0С.

Р18:после отжига σТ=510 МПа, σВ= 840 МПа, ε =8% , ψ=10%, КСU = 19 Дж/см2, после закалки 63 HRC.

Р9М4К8: Твердость после закалки и низкого трехкратного отпуска 65-68 HRC.

Добавление ванадия повышает износостойкость, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650 0С. Наибольшую теплостойкость имеют стали Р14Ф4, Р10К5Ф5 и Р8М4К8 (до 650 0С).

Вследствие малой теплопроводности быстрорежущей стали инструмент нагревают ступенчато в трех ваннах: 500-600 0С, 800 0С и 1280 0С. Микроструктура этой стали состоит из мартенсита, остаточного аустенита и до 30% рассеянных зернышек карбидов. От большого количества остаточного аустенита, ухудшающего режущие свойства, избавляются (превращая его в мартенсит) тройным отпуском при 560 0С.

Р18:после отжига σТ=510 МПа, σВ= 840 МПа, ε =8% , ψ=10%, КСU = 19 Дж/см2, после закалки 63 HRC.

Р9М4К8: Твердость после закалки и низкого трехкратного отпуска 65-68 HRC.

Слайд 5

Стали для штампов холодного деформирования.

Стали для инструментов этой группы должны обладать

Стали для штампов холодного деформирования.

Стали для инструментов этой группы должны обладать

высокой износостойкостью (поверхностной твердостью), прочностью, вязкостью (чтобы воспринимать ударные нагрузки), сопротивлением деформации.

Для изготовления штампов небольших размеров и несложной конфигурации (d ~ до 25 мм) используют углеродистую инструментальную сталь У10-У12 после закалки и низкого отпуска. Ее следует применять для относительно легких условий работы и невысокой твердостью штампуемого металла.

Валки станов холодного деформирования изготавливают из стали 9Х, 9Х2 с закалкой в воде и низким отпуском. Для повышения износостойкости поверхности инструмента после термообработки применяется цианирование или хромирование рабочей поверхности. Для изготовления штампов для штамповки более твердого металла и более сложной конфигурации применяются легированные стали марок Х12М, Х12 (~2%C), Х12ВМ (~2%С), Х12Ф1, Х6ВФ, 6Х6В3МФС, (фильеры, плашки и др.), закаливаемые в масле.

Стали для инструментов ударного деформирования – 4ХС, 6ХС, 4ХВ2С, 5ХВ2С (вольфрам добавляется при небольшом нагревании штампуемого металла), 6ХВ2С и т.д.

После термообработки стали для штампов холодного деформирования имеют такие свойства:

6ХС: σТ=1250 МПа, σВ= 1400 МПа, ε=8% , ψ=30%, КСU = 39 Дж/см2.

4ХВ2С: σТ=1300 МПа, σВ= 1700 МПа, ε=8%, ψ=35%, КСU = 29 Дж/см2.

55Х: σТ=540 МПа, σВ= 780 МПа, ε=10%, ψ=35%.

Х12: Твердость после закалки и низкого отпуска 63-65 HRC, .

Х6ВФ: Твердость после закалки и низкого отпуска 62-63 HRC.

Для изготовления штампов небольших размеров и несложной конфигурации (d ~ до 25 мм) используют углеродистую инструментальную сталь У10-У12 после закалки и низкого отпуска. Ее следует применять для относительно легких условий работы и невысокой твердостью штампуемого металла.

Валки станов холодного деформирования изготавливают из стали 9Х, 9Х2 с закалкой в воде и низким отпуском. Для повышения износостойкости поверхности инструмента после термообработки применяется цианирование или хромирование рабочей поверхности. Для изготовления штампов для штамповки более твердого металла и более сложной конфигурации применяются легированные стали марок Х12М, Х12 (~2%C), Х12ВМ (~2%С), Х12Ф1, Х6ВФ, 6Х6В3МФС, (фильеры, плашки и др.), закаливаемые в масле.

Стали для инструментов ударного деформирования – 4ХС, 6ХС, 4ХВ2С, 5ХВ2С (вольфрам добавляется при небольшом нагревании штампуемого металла), 6ХВ2С и т.д.

После термообработки стали для штампов холодного деформирования имеют такие свойства:

6ХС: σТ=1250 МПа, σВ= 1400 МПа, ε=8% , ψ=30%, КСU = 39 Дж/см2.

4ХВ2С: σТ=1300 МПа, σВ= 1700 МПа, ε=8%, ψ=35%, КСU = 29 Дж/см2.

55Х: σТ=540 МПа, σВ= 780 МПа, ε=10%, ψ=35%.

Х12: Твердость после закалки и низкого отпуска 63-65 HRC, .

Х6ВФ: Твердость после закалки и низкого отпуска 62-63 HRC.

Слайд 6

Стали для штампов горячего деформирования.

Кроме перечисленных свойств эти стали должны обладать

Стали для штампов горячего деформирования.

Кроме перечисленных свойств эти стали должны обладать

еще и повышенной жаропрочностью (сопротивление механическим нагрузкам при высоких температурах), термостойкостью (стойкость поверхностных слоев к циклическому нагреванию и охлаждению и сопротивление появлению разгарных трещин, т.е. сопротивление термической усталости).

Для молотовых штампов применяются стали 5ХНМ, 5ХГМ, 5ХНСВ, 5ХНТ. Сталь 5ХГМ имеет пониженную пластичность из-за присутствия марганца вместо никеля.

Прессовый инструмент для горизонтально-ковочных машин и прессов, работающих при больших удельных давлениях и температурах, изготавливают из других легированных сталей (3Х2В8, 4Х5В3ФС–ЭИ958, 4Х2В5ФМ, 4Х3ВФ2М2).

После термообработки стали имеют такие свойства:

5ХГМ: σТ=1450 МПа, σВ= 1570 МПа, ε=9% , ψ=26%, КСU = 36 Дж/см2.

3Х2В8Ф: Твердость после закалки и низкого отпуска НВ 10-1= 402-475 МПа.

Для молотовых штампов применяются стали 5ХНМ, 5ХГМ, 5ХНСВ, 5ХНТ. Сталь 5ХГМ имеет пониженную пластичность из-за присутствия марганца вместо никеля.

Прессовый инструмент для горизонтально-ковочных машин и прессов, работающих при больших удельных давлениях и температурах, изготавливают из других легированных сталей (3Х2В8, 4Х5В3ФС–ЭИ958, 4Х2В5ФМ, 4Х3ВФ2М2).

После термообработки стали имеют такие свойства:

5ХГМ: σТ=1450 МПа, σВ= 1570 МПа, ε=9% , ψ=26%, КСU = 36 Дж/см2.

3Х2В8Ф: Твердость после закалки и низкого отпуска НВ 10-1= 402-475 МПа.

- Предыдущая

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И СПЛАВЫСледующая -

Конструкционные стали и сплавы

Методы социолингвистики

Методы социолингвистики П 4

П 4 Метаболизм

Метаболизм  История Нового года

История Нового года 1090017

1090017 Тур «З вірою в серці, з богом у душі». Паломницька подорож

Тур «З вірою в серці, з богом у душі». Паломницька подорож Средство передвижения веломобиль

Средство передвижения веломобиль Волновые процессы

Волновые процессы  Презентация Принципы построения сценария тренинга

Презентация Принципы построения сценария тренинга Управление финансами на предприятии

Управление финансами на предприятии «В игре детей есть часто смысл глубокий» Не зная прошлого, нельзя понять настоящего, нельзя ме

«В игре детей есть часто смысл глубокий» Не зная прошлого, нельзя понять настоящего, нельзя ме Жұдырықшалы механизмдердің кинематикалық анализі

Жұдырықшалы механизмдердің кинематикалық анализі Роликовые сварочные стенды

Роликовые сварочные стенды 7 класс.

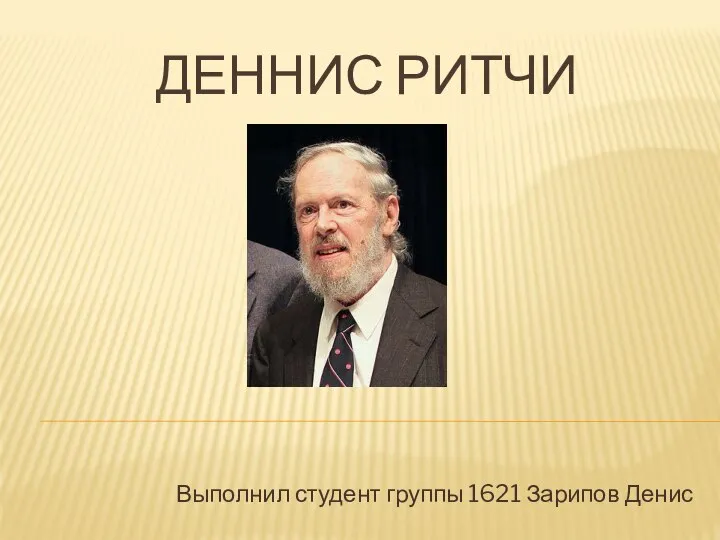

7 класс. Деннис Ритчи

Деннис Ритчи Дифференцируемая функция. Производная. Дифференциал.

Дифференцируемая функция. Производная. Дифференциал. Технология оперативного температурно-прочностного контроля бетона при выдерживании конструкций при отрицательных температурах

Технология оперативного температурно-прочностного контроля бетона при выдерживании конструкций при отрицательных температурах CAN2GQ

CAN2GQ Тема: Редкие животные, занесенные в красную книгу. Исполнитель: Прудникова Александра, ученица 3б класса МОУ СОШ № 31 Г. Новочерка

Тема: Редкие животные, занесенные в красную книгу. Исполнитель: Прудникова Александра, ученица 3б класса МОУ СОШ № 31 Г. Новочерка ГТО в детский сад. Возрождение традиций!

ГТО в детский сад. Возрождение традиций! Художественные материалы. 6 класс

Художественные материалы. 6 класс Виды перспективы в изобразительном искусстве Выполнил: Шехирев Сергей Учащийся 9 класса Руководитель: Быкова Е.В., кандидат ис

Виды перспективы в изобразительном искусстве Выполнил: Шехирев Сергей Учащийся 9 класса Руководитель: Быкова Е.В., кандидат ис Требования к лабораторной работе по программированию

Требования к лабораторной работе по программированию Социально-психологическая работа с одаренными детьми Педагог-психолог Слезкин Р.Ю.

Социально-психологическая работа с одаренными детьми Педагог-психолог Слезкин Р.Ю. Программирование на языке Pascal

Программирование на языке Pascal Ксенофобия — «боязнь незнакомцев», «боязнь иностранцев»

Ксенофобия — «боязнь незнакомцев», «боязнь иностранцев» Анализ внешней и внутренней среды предприятия

Анализ внешней и внутренней среды предприятия Права и свободы человека и гражданина РФ

Права и свободы человека и гражданина РФ