Содержание

- 2. ЛАЗЕРНАЯ ТЕХНОЛОГИЯ ПОЛУПРОВОДНИКОВ. В настоящее время микроэлектроника освоила размеры ИС 90 нм и степень интеграции до

- 3. Классификация лазерных технологических процеcсов в электронной промышленности. Условно можно выделить четыре уровня операций с использованием лазерного

- 4. Уровень подготовительных операций. 1. Очистка поверхности Для получения чистой и совершенной поверхности уникальные возможности представляет импульсное

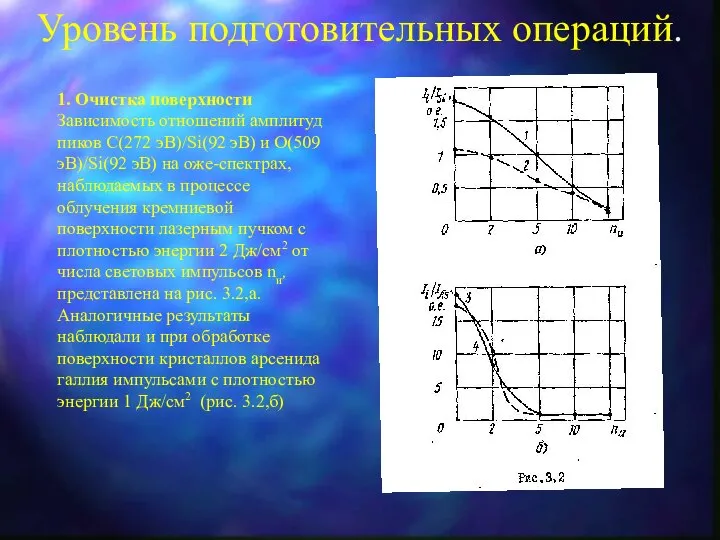

- 5. Уровень подготовительных операций. 1. Очистка поверхности Зависимость отношений амплитуд пиков С(272 эB)/Si(92 эВ) и O(509 эВ)/Si(92

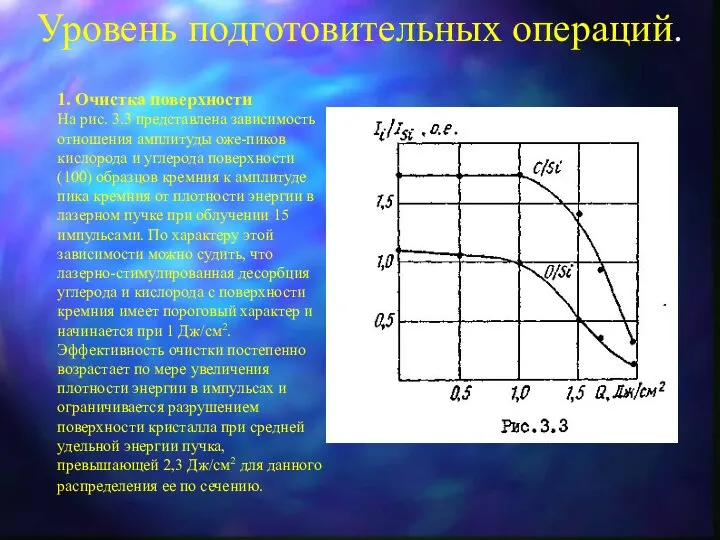

- 6. Уровень подготовительных операций. 1. Очистка поверхности На рис. 3.3 представлена зависимость отношения амплитуды оже-пиков кислорода и

- 7. Уровень подготовительных операций. 2. Геттерирование Эффективным способом устранения вредного влияния фоновых примесей в объеме полупроводникового материала

- 8. Уровень подготовительных операций. 3. Окисление Чаще всего в полупроводниковой электронике в качестве диэлектрических пленок используется диоксид

- 9. Уровень подготовительных операций. 3. Окисление Для получения пленок SiO2 из окиси кремния SiO используется эксимерный лазер

- 11. Скачать презентацию

ЛАЗЕРНАЯ ТЕХНОЛОГИЯ ПОЛУПРОВОДНИКОВ.

В настоящее время микроэлектроника освоила размеры ИС 90 нм

ЛАЗЕРНАЯ ТЕХНОЛОГИЯ ПОЛУПРОВОДНИКОВ.

В настоящее время микроэлектроника освоила размеры ИС 90 нм

Тенденция развития микроэлектроники в направлении повышения степени интеграции, по всей видимости, сохранится и в будущем. Обеспечение такой тенденции за счет уменьшения размеров элементов практически будет исчерпано. Остаются два пути: развитие субсистем по всей пластине и трехмерные ИС. Возможно появление и принципиально новых решений, например в молекулярной электронике, что, правда, пока оценивается весьма проблематично.

Вероятность выхода годных ИС можно оценить по формуле:

W = D n S/l2

где D - плотность дефектов, приводящих к отказу; n - число критических операций; S - площадь кристалла; l - минимальный paзмep элементов.

Классификация лазерных технологических процеcсов в электронной промышленности.

Условно можно выделить четыре уровня

Классификация лазерных технологических процеcсов в электронной промышленности.

Условно можно выделить четыре уровня

1.- уровень подготовительных операций: очистка поверхности, геттерирование, улучшение свойств структуры, изготовление фотошаблонов ИС, нанесение рисунка.

2. - уровень основных операций: импульсный лазерный отжиг (ИЛО) после ионной имплантации, лазерное легирование, окисление, получение силицидов, травление, осаждение тонких пленок.

3.- уровень завершающих операций: подгонка, формирование омических контактов, маркировка, приваривание электрических выводов, сварка корпусов ИС.

4. – подготовка и сборка печатных плат: изготовление фотошаблонов печатных плат, нанесение рисунка печатных плат, сверление печатных плат, пайка печатных узлов, лазерный контроль качества паяных соединений.

Уровень подготовительных операций.

1. Очистка поверхности

Для получения чистой и совершенной поверхности уникальные

Уровень подготовительных операций.

1. Очистка поверхности

Для получения чистой и совершенной поверхности уникальные

Результаты лазерной очистки поверхности монокристаллов кремния и арсенида галлия с использованием длины волны излучения 1,06 мкм.

Эксперименты проводились в камере оже-спектрометра при остаточном давлении не хуже 4⋅10-7 Па. Лазерный пучок фокусировали на поверхности образца в пятно диаметром 1-2 мм при изменении плотности энергии в диапазоне 0,5—3 Дж/см2. Длительность импульса составляла 15 нс. Лазерный луч сканировали по поверхности полупроводниковой пластины с помощью оптико-механического устройства.

Об изменении элементного состава поверхности свидетельствовало изменение амплитуды оже-пиков кислорода (509 эВ), углерода 272 эВ) и элемента подложки на спектрах с поверхности кремния и арсенида галлия и их отношения к амплитудам пиков основного материала образцов - кремния (92 эВ) и мышьяка (31 эВ).

Уровень подготовительных операций.

1. Очистка поверхности

Зависимость отношений амплитуд пиков С(272 эB)/Si(92 эВ)

Уровень подготовительных операций.

1. Очистка поверхности

Зависимость отношений амплитуд пиков С(272 эB)/Si(92 эВ)

Уровень подготовительных операций.

1. Очистка поверхности

На рис. 3.3 представлена зависимость отношения амплитуды

Уровень подготовительных операций.

1. Очистка поверхности

На рис. 3.3 представлена зависимость отношения амплитуды

Эффективность очистки постепенно возрастает по мере увеличения плотности энергии в импульсах и ограничивается разрушением поверхности кристалла при средней удельной энергии пучка, превышающей 2,3 Дж/см2 для данного распределения ее по сечению.

Уровень подготовительных операций.

2. Геттерирование

Эффективным способом устранения вредного влияния фоновых примесей в

Уровень подготовительных операций.

2. Геттерирование

Эффективным способом устранения вредного влияния фоновых примесей в

При всем разнообразии способов геттерирования в основе своей они имеют создание условий для направленной диффузии неконтролируемых примесей к геттерам, играющим роль стоков. Одной из причин такой направленной диффузии может быть наличие поля упругих напряжений (в макро- или микрообъемах).

Геттеры можно создавать как на рабочей, так и на нерабочей поверхности полупроводниковой пластины, а также вводить их в объем подложки. В одном случае геттерирующий поверхностный слой образуют созданием в нем стоков в виде дислокаций и микротрещин, в другом - геттеры создаются в глубине от рабочей поверхности подложки. Для кремния эффективную роль такого геттера в глубине могут играть выделения кислородсодержащих фаз (преципитатов) и дефекты упаковки.

Уровень подготовительных операций.

3. Окисление

Чаще всего в полупроводниковой электронике в качестве диэлектрических

Уровень подготовительных операций.

3. Окисление

Чаще всего в полупроводниковой электронике в качестве диэлектрических

Уровень подготовительных операций.

3. Окисление

Для получения пленок SiO2 из окиси кремния SiO

Уровень подготовительных операций.

3. Окисление

Для получения пленок SiO2 из окиси кремния SiO

Существует другой способ окисления, заключающийся в имплантации атомов кислорода в кремний и последующей реакции окисления при отжиге, однако температура отжига такая же высокая, как и при обычном термическом окислении. Для исключения стадии нагрева используется импульсный лазерный отжиг имплантированного кислородом кремния для формирования оксидных слоев SiO2. Основные преимущества этого способа - отжиг без значительного нагревания подложки и чрезвычайная быстрота. Образцы кремния р-типа (100) при температуре жидкого азота имплантировались ионами O+ с энергией 50 кэВ. В результате максимальная концентрация внедренных атомов составляла ~1022 см-3 на глубине 0,1 мкм. Лазерный отжиг проводили импульсами АИГ: Nd - лазера (tи=70 нс, l=1,06 мкм, диаметр пятна излучения 3 мм). Плотность энергии излучения составляла 2-2,5 Дж/см2. В результате были получены пленки SiO2 хорошего качества. К преимуществам лазерного окисления можно отнести локальность процесса и значительное увеличение скорости .

«Граф. Построение графов»

«Граф. Построение графов» Презентация на тему "Веганы" - скачать презентации по Медицине

Презентация на тему "Веганы" - скачать презентации по Медицине Что продавать в кризис. Как выбрать нишу для бизнеса?

Что продавать в кризис. Как выбрать нишу для бизнеса? Презентация "Русский модерн в живописи" - скачать презентации по МХК

Презентация "Русский модерн в живописи" - скачать презентации по МХК Способы преобразования проекций (Лекция 3)

Способы преобразования проекций (Лекция 3) Народы Норвегии

Народы Норвегии  Тропинки здоровья кружка «Становление»

Тропинки здоровья кружка «Становление» Способы организации памяти для хранения данных

Способы организации памяти для хранения данных Уголовное право Ирана

Уголовное право Ирана Программирование и разработка веб-приложений. Использование Python для работы с базой данных

Программирование и разработка веб-приложений. Использование Python для работы с базой данных Презентация на тему "Экологическое воспитание младших школьников" - скачать презентации по Педагогике

Презентация на тему "Экологическое воспитание младших школьников" - скачать презентации по Педагогике ВЕКСЕЛЬ И ВЕКСЕЛЬНОЕ ОБРАЩЕНИЕ Функции и виды векселей Общая характеристика векселя как ценной бумаги Понятия, используемые

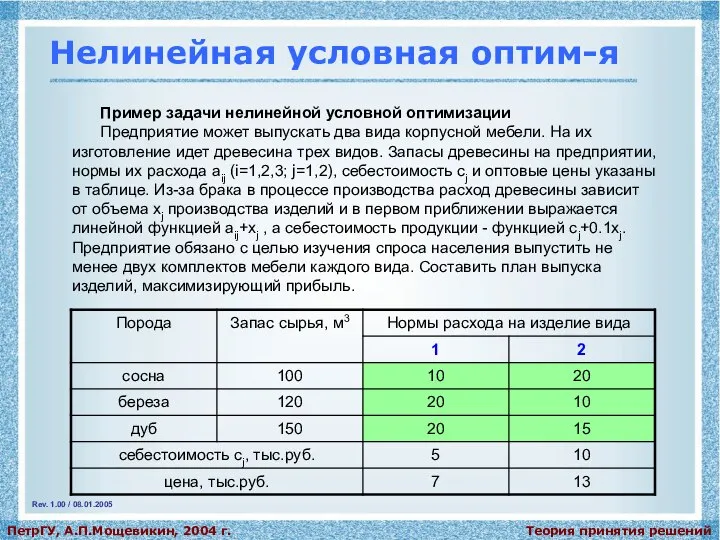

ВЕКСЕЛЬ И ВЕКСЕЛЬНОЕ ОБРАЩЕНИЕ Функции и виды векселей Общая характеристика векселя как ценной бумаги Понятия, используемые  Нелинейная условная оптимизация

Нелинейная условная оптимизация Массивы, коллекции (лабораторные работы)

Массивы, коллекции (лабораторные работы) Инженерные системы зданий и сооружений

Инженерные системы зданий и сооружений Фронтальная перспектива в архитектуре

Фронтальная перспектива в архитектуре Презентация на тему "Розвиток критичного та креативного мислення на уроках особистісно зорієнтованого навчання." - скачать п

Презентация на тему "Розвиток критичного та креативного мислення на уроках особистісно зорієнтованого навчання." - скачать п Структурні елементи науки

Структурні елементи науки Презентация "Стилевое многообразие искусства XVII-XVIII веков" - скачать презентации по МХК

Презентация "Стилевое многообразие искусства XVII-XVIII веков" - скачать презентации по МХК Робот, которому захотелось спать - презентация для начальной школы

Робот, которому захотелось спать - презентация для начальной школы Основы алгоритмики. Объектно-ориентированный подход

Основы алгоритмики. Объектно-ориентированный подход Стратегия развития информационного общества в Российской Федерации Подготовила студентка 3 курса Группы Ю-123б Полина Колесни

Стратегия развития информационного общества в Российской Федерации Подготовила студентка 3 курса Группы Ю-123б Полина Колесни Презентация "Всемирный банк в Казахстане" - скачать презентации по Экономике

Презентация "Всемирный банк в Казахстане" - скачать презентации по Экономике Презентация "Виды и способы торговли" - скачать презентации по Экономике

Презентация "Виды и способы торговли" - скачать презентации по Экономике Преемственность наследственности в ряду поколений 5

Преемственность наследственности в ряду поколений 5 Генеральный прокурор Республики Казахстан Асхат Даулбаев

Генеральный прокурор Республики Казахстан Асхат Даулбаев Брестская область. Объект №73 (комплексная база для всех видов спорта)

Брестская область. Объект №73 (комплексная база для всех видов спорта) Презентация "История музыки" - скачать презентации по МХК

Презентация "История музыки" - скачать презентации по МХК