Содержание

- 2. Спекание стекол Виды беспористых изделий: декоративно-прикладные (объемные и плоские); предметы сервировки стола; декоративные облицовочные. Исходные материалы:

- 3. Получение беспористых материалов на основе стекол Основные параметры, влияющие на результат спекания: - вязкость стекломассы; -

- 4. Обобщенная технологическая схема порошковой технологии

- 5. Классификация методов приготовления смесей порошков

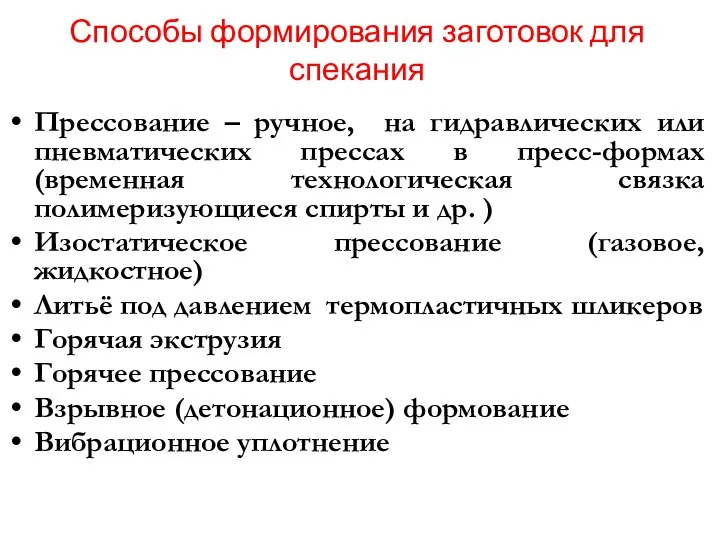

- 6. Способы формирования заготовок для спекания Прессование – ручное, на гидравлических или пневматических прессах в пресс-формах (временная

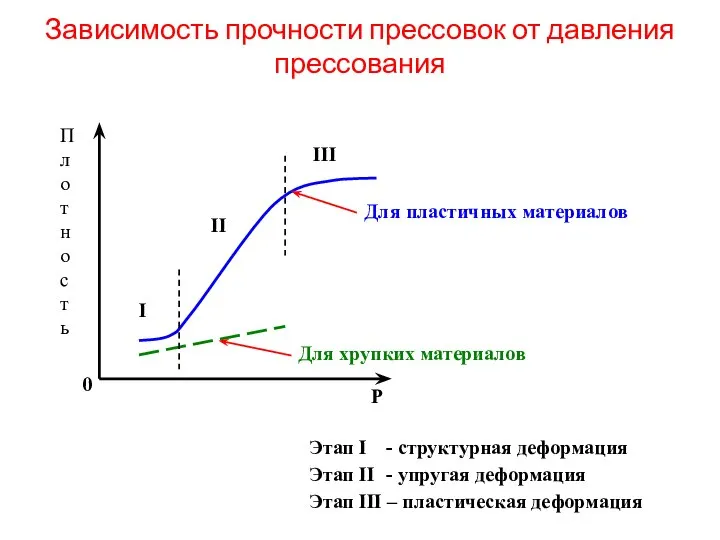

- 7. Зависимость прочности прессовок от давления прессования

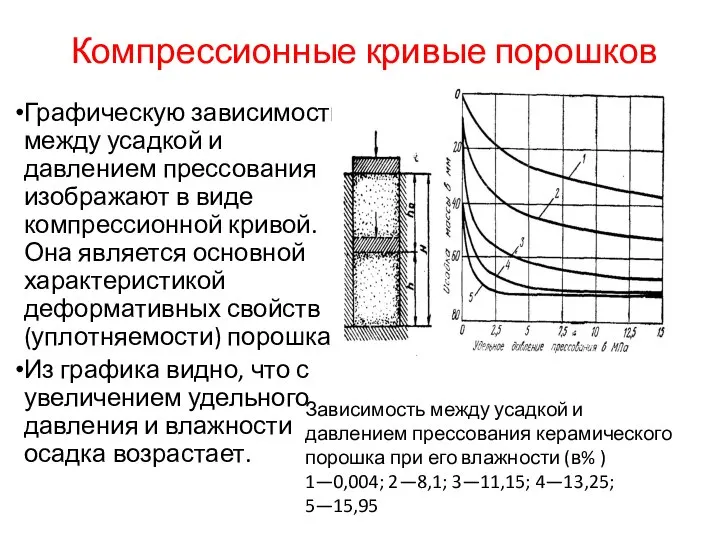

- 8. Компрессионные кривые порошков Графическую зависимость между усадкой и давлением прессования изображают в виде компрессионной кривой. Она

- 9. Классификация видов спекания

- 10. Твердофазное спекание а – начальная стадия; б – промежуточная стадия; в – конечная стадия; 1 –

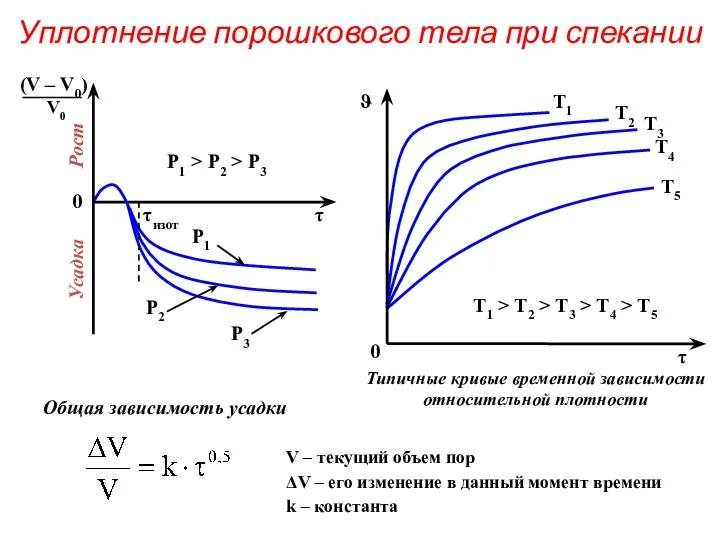

- 11. Уплотнение порошкового тела при спекании

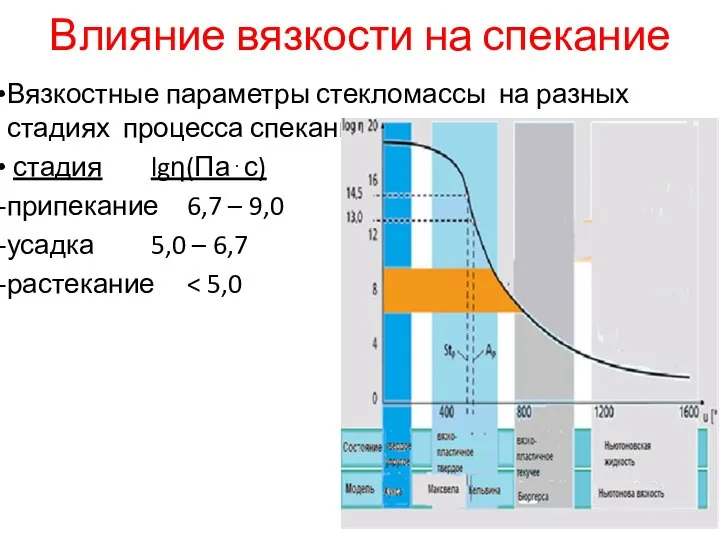

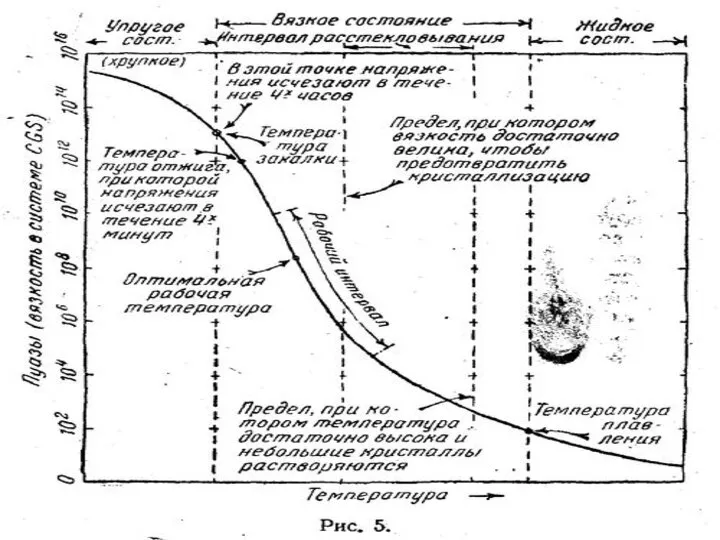

- 12. Влияние вязкости на спекание Вязкостные параметры стекломассы на разных стадиях процесса спекания стадия lgη(Па⋅с) припекание 6,7

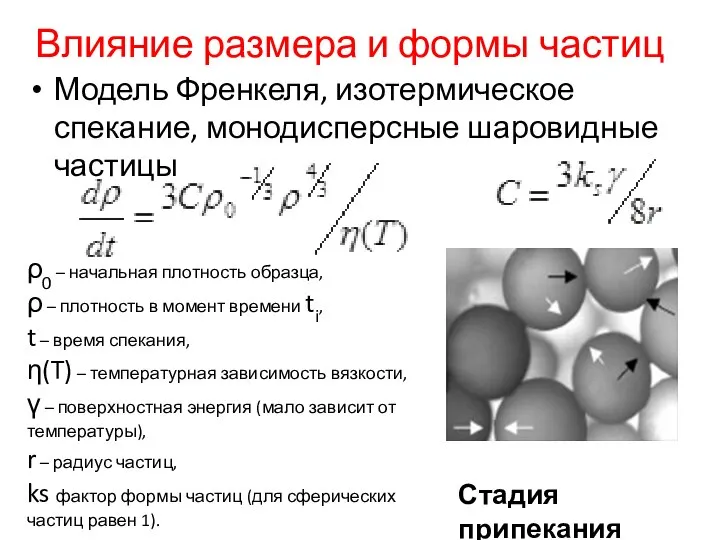

- 13. Влияние размера и формы частиц Модель Френкеля, изотермическое спекание, монодисперсные шаровидные частицы ρ0 – начальная плотность

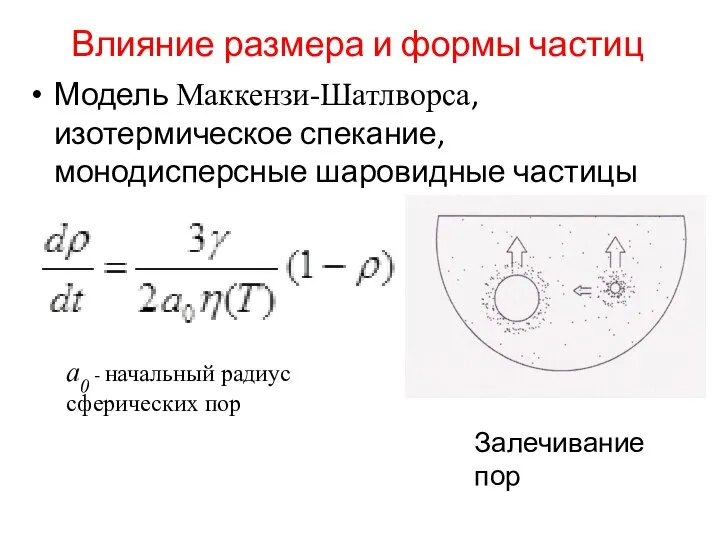

- 14. Влияние размера и формы частиц Модель Маккензи-Шатлворса, изотермическое спекание, монодисперсные шаровидные частицы а0 - начальный радиус

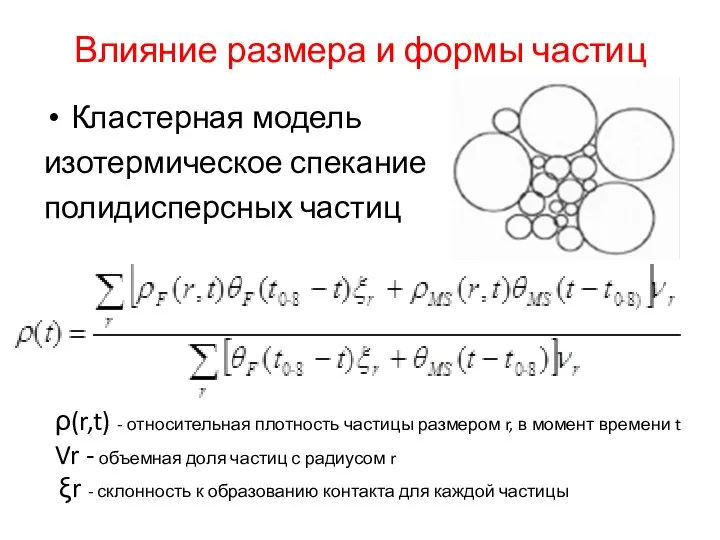

- 15. Влияние размера и формы частиц Кластерная модель изотермическое спекание полидисперсных частиц ρ(r,t) - относительная плотность частицы

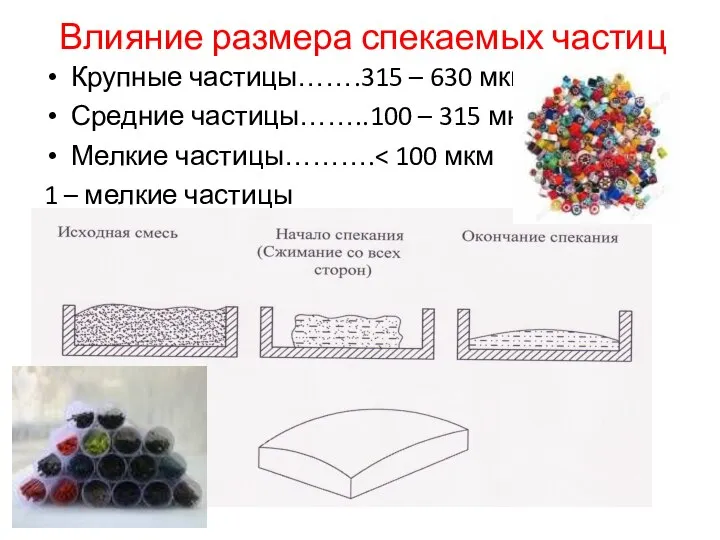

- 16. Влияние размера спекаемых частиц Крупные частицы…….315 – 630 мкм Средние частицы……..100 – 315 мкм Мелкие частицы……….

- 17. Влияние размера спекаемых частиц 2 – крупные частицы или гранулы 3 – крупные + мелкие частицы,

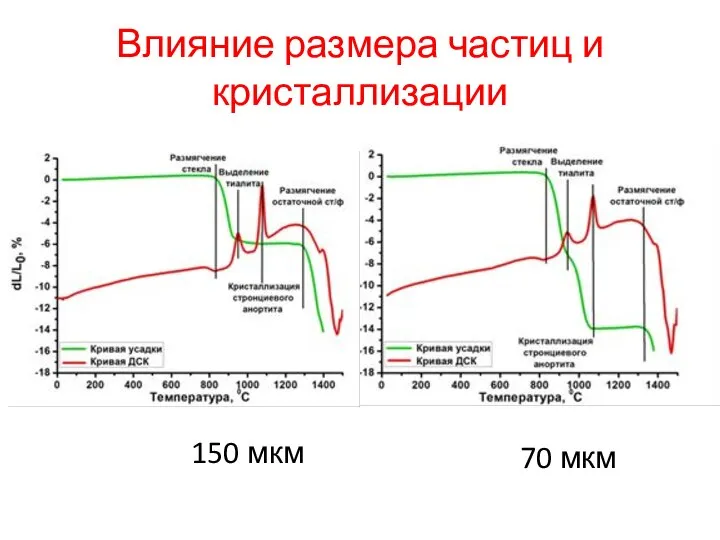

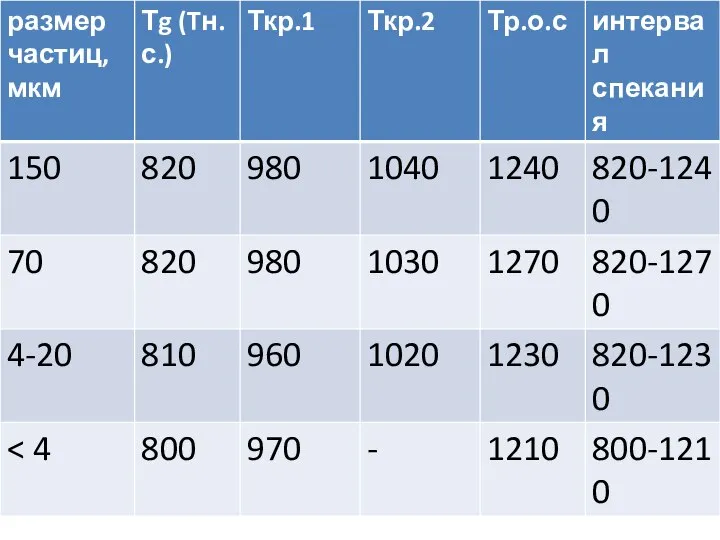

- 18. Влияние размера частиц и кристаллизации 150 мкм 70 мкм

- 19. Влияние размера частиц и кристаллизации

- 20. Выбор температуры спекания

- 22. Спекание кристаллизующихся стекол

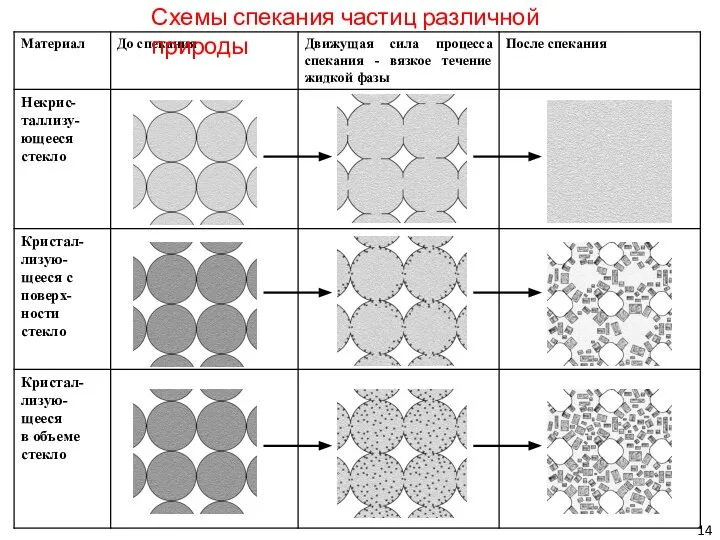

- 23. Схемы спекания частиц различной природы 14

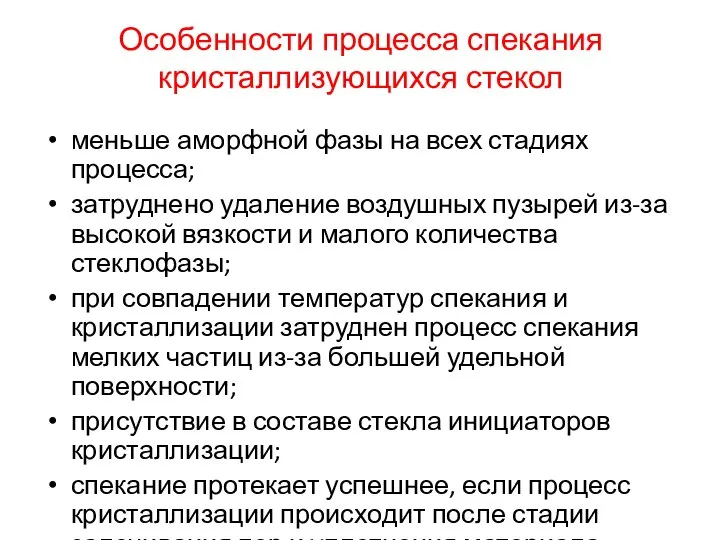

- 24. Особенности процесса спекания кристаллизующихся стекол меньше аморфной фазы на всех стадиях процесса; затруднено удаление воздушных пузырей

- 25. Влияние каталитической добавки + - интенсификация процесса кристаллизации - - повышение вязкости остаточной стеклофазы - -

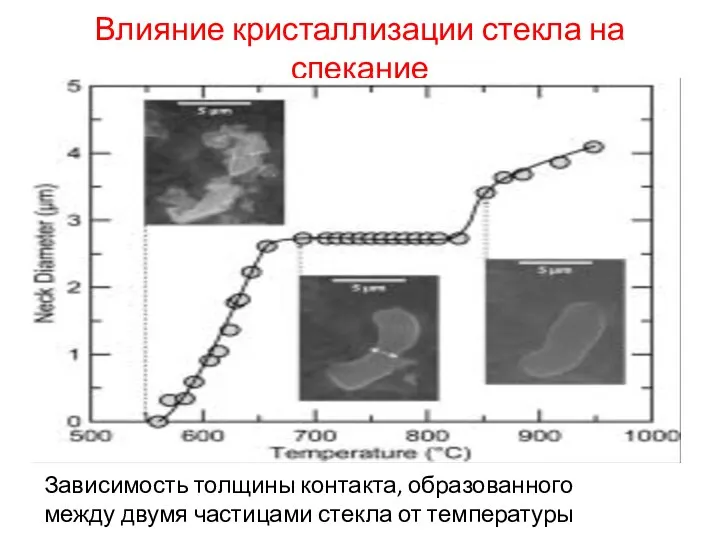

- 26. Влияние кристаллизации стекла на спекание Зависимость толщины контакта, образованного между двумя частицами стекла от температуры

- 27. Связь температуры начала спекания с характеристическими температурами Склонность стекол к спеканию характеризуется величиной интервала между: Tg

- 28. Влияние скорости нагрева BMAS биостекло 45S5

- 29. Пористая керамика ← Керамзит; Фильтрующая насадка для воды и газов → фильтрующий элемент ← с открытыми

- 30. Виды пористых материалов и требования к ним Характер пористости: - открытая – фильтры, мембраны, костные имплантаты

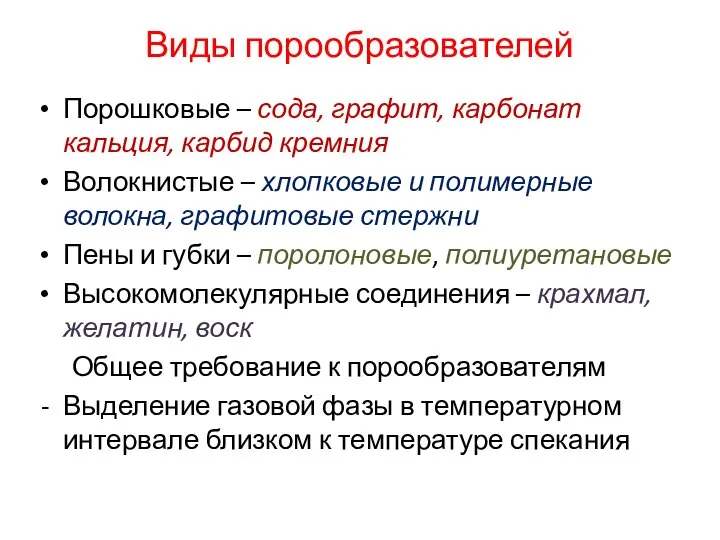

- 31. Виды порообразователей Порошковые – сода, графит, карбонат кальция, карбид кремния Волокнистые – хлопковые и полимерные волокна,

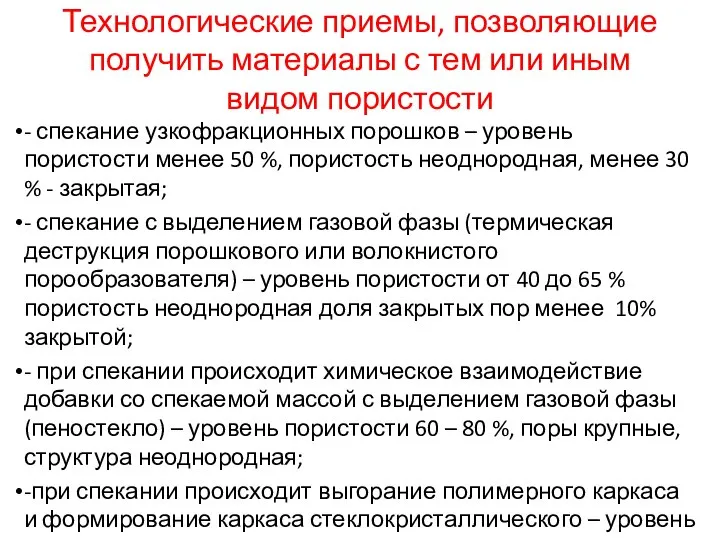

- 32. Технологические приемы, позволяющие получить материалы с тем или иным видом пористости - спекание узкофракционных порошков –

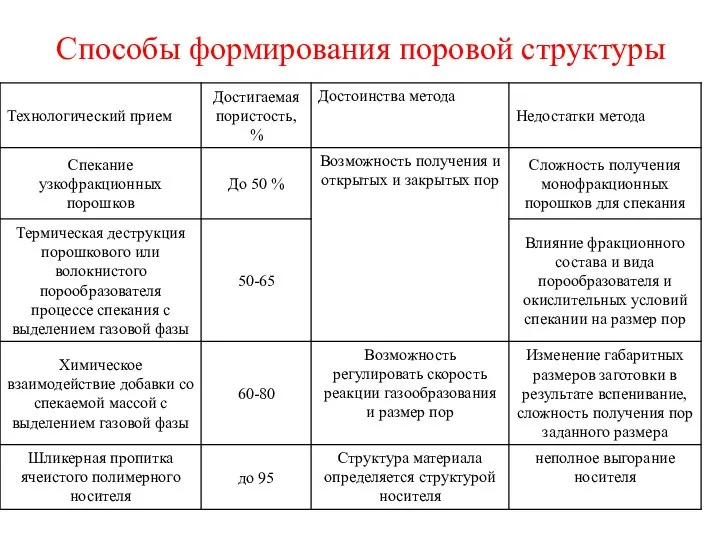

- 33. Способы формирования поровой структуры

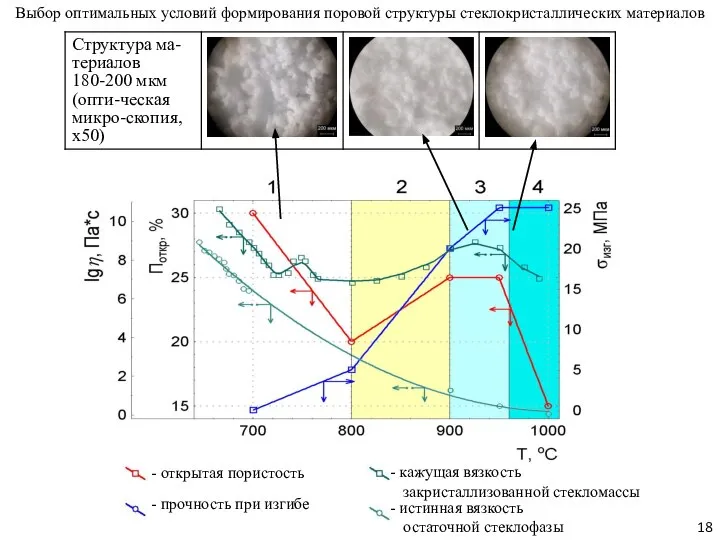

- 34. - открытая пористость - прочность при изгибе кажущая вязкость закристаллизованной стекломассы истинная вязкость остаточной стеклофазы Выбор

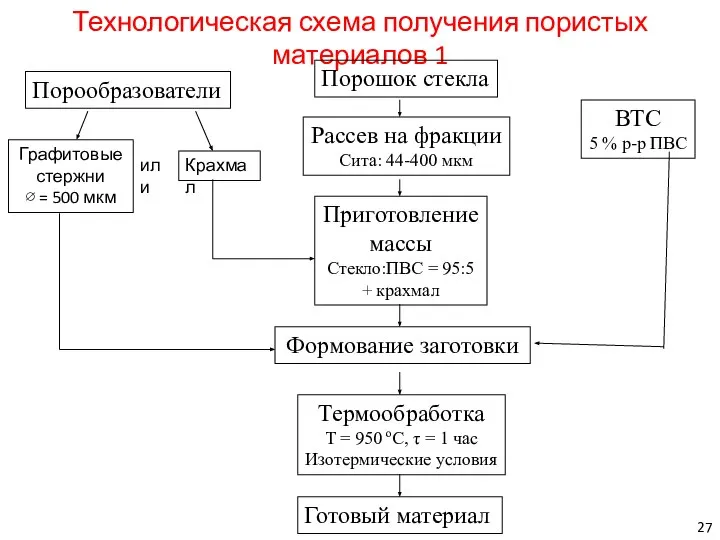

- 35. Технологическая схема получения пористых материалов 1 Порошок стекла Рассев на фракции Сита: 44-400 мкм ВТС 5

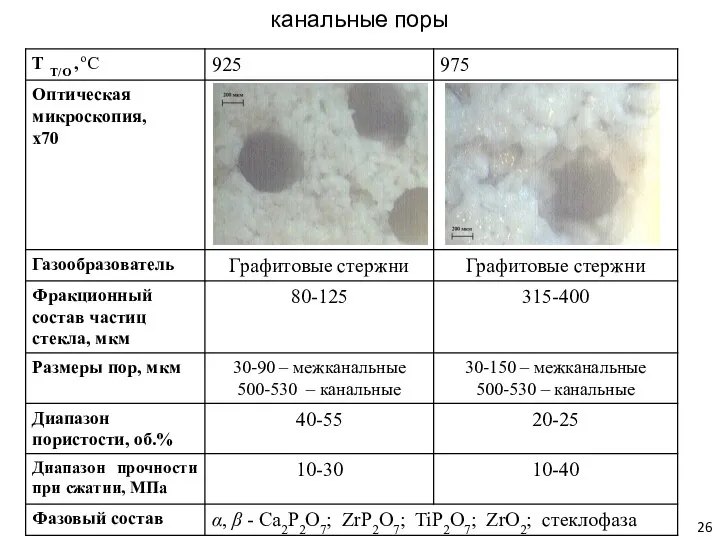

- 36. канальные поры 26

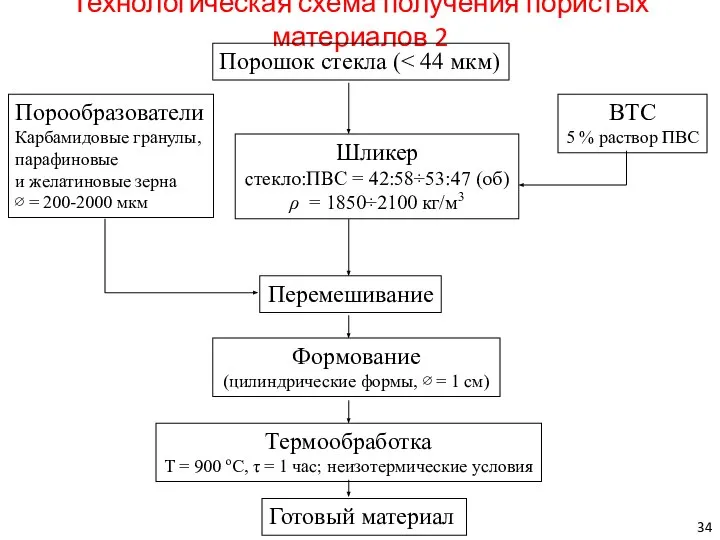

- 37. Технологическая схема получения пористых материалов 2 Порошок стекла ( ВТС 5 % раствор ПВС Шликер стекло:ПВС

- 39. Скачать презентацию

Велосипеды и скейтборды

Велосипеды и скейтборды Развитие туристской фирмы

Развитие туристской фирмы Птицы, обитающие вблизи жилья человека

Птицы, обитающие вблизи жилья человека Практическое занятие №5

Практическое занятие №5 Применение теплового насоса в теплоснабжении многоэтажных зданий

Применение теплового насоса в теплоснабжении многоэтажных зданий Презентация на тему "Здоровьесбережение" - скачать презентации по Педагогике

Презентация на тему "Здоровьесбережение" - скачать презентации по Педагогике Дополнительное профессиональное образование

Дополнительное профессиональное образование  Монополия и гос регулирование

Монополия и гос регулирование  Структура хирургического стационара .принципы организации работы.

Структура хирургического стационара .принципы организации работы. Дальний Восток

Дальний Восток Атрезия желчевыводящих путей

Атрезия желчевыводящих путей Фольклорно-этнографический коллектив «Тюрагай»

Фольклорно-этнографический коллектив «Тюрагай» Календарно-обрядовый цикл славян

Календарно-обрядовый цикл славян Физическая культура

Физическая культура Android shared preferences

Android shared preferences Лес Инвест Трейдинг

Лес Инвест Трейдинг Halloween is a festival that takes place on October 31

Halloween is a festival that takes place on October 31 Служба Интернет. Удаленный доступ передачи файлов с точки зрения управления

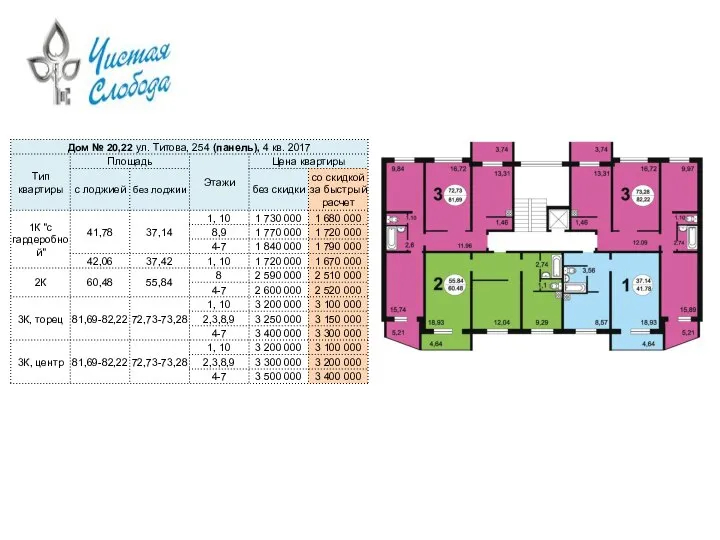

Служба Интернет. Удаленный доступ передачи файлов с точки зрения управления Квартиры в Новосибирске от надежного застройщика. Цена квартиры. Акция

Квартиры в Новосибирске от надежного застройщика. Цена квартиры. Акция Коррупция и антикоррупция

Коррупция и антикоррупция Богатства природы Андреева Светлана Сергеевна учитель начальных классов МОУ СОШ №19 г. Тверь

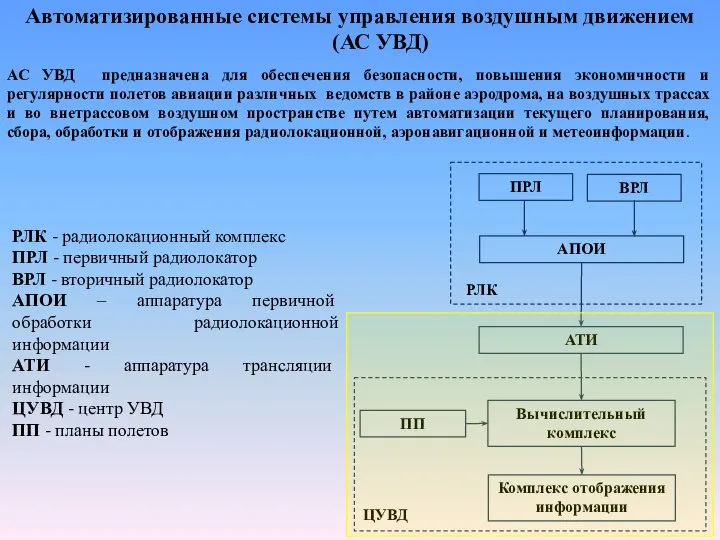

Богатства природы Андреева Светлана Сергеевна учитель начальных классов МОУ СОШ №19 г. Тверь Автоматизированные системы управления воздушным движением

Автоматизированные системы управления воздушным движением  Благоустройство лицея

Благоустройство лицея ПРИЛОЖЕНИЯ ДЛЯ СОЦИАЛЬНЫХ СЕТЕЙ. СЕМАНТИЧЕСКИЙ ВЕБ

ПРИЛОЖЕНИЯ ДЛЯ СОЦИАЛЬНЫХ СЕТЕЙ. СЕМАНТИЧЕСКИЙ ВЕБ Электрические машины постоянного тока

Электрические машины постоянного тока Предлоги места и дательный падеж

Предлоги места и дательный падеж Изгиб с кручением круглых стержней

Изгиб с кручением круглых стержней Wyrusz z Chrystusem na drogę krzyżową

Wyrusz z Chrystusem na drogę krzyżową