Содержание

- 2. 7. Методические указания - Лекцию читать с максимальным использованием наглядных пособий: макетов, плакатов; - При проведении

- 3. 10. УЧЕБНЫЕ ВОПРОСЫ И ПРИМЕРНОЕ РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ

- 4. 1 ЭЛЕКТРОФИЦИРОВАННЫЙ ИНСТРУМЕНТ 1.1. РЕЛЬСОРЕЗНЫЕ СТАНКИ. 1.1.1 Рельсорезный станок РМ-3 Рельсорезный станок РМ-3 применяется для механической

- 5. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА 1. Мощность электродвигателя - 1 кВт 2. Время резания рельса Р-65 - 20 мин

- 6. 1.1.3 Рельсорезный станок РМК Станком РМК осуществляется резка объемнозакаленных рельсов повышенной прочности. Рельсорезный станок РМК представляет

- 7. 1.2. РЕЛЬСОСВЕРЛИЛЬНЫЕ СТАНКИ 1.2.1 Рельсосверлильный станок 1024В Рельсосверлильный станок 1024В применяется для сверления отверстий в шейках

- 8. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ рельсосверлильного станка 1024В 1. Мощность электродвигателя - 0,75 кВт 2. Время сверления отверстия в

- 9. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ РСМ-1 Мощность электродвигателя станка 1,7 кВт. Частота вращения шпинделя 150 об/мин. Подача сверла 0,087

- 10. 1.4.1 ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КОСТЫЛЬНЫЙ МОЛОТОК ЭПК-3 ЭПК-3 предназначен для забивки костылей в деревянные шпалы. Основными частями ЭПК-3

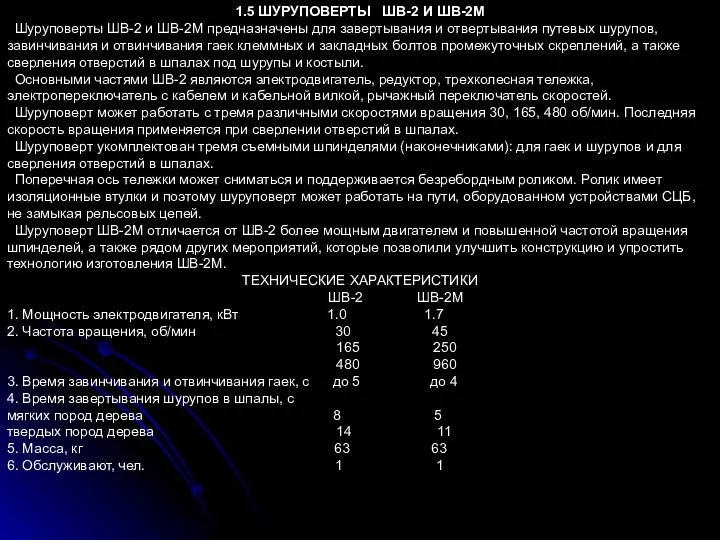

- 11. 1.5 ШУРУПОВЕРТЫ ШВ-2 И ШВ-2М Шуруповерты ШВ-2 и ШВ-2М предназначены для завертывания и отвертывания путевых шурупов,

- 12. Рис. 8 Шуруповерт ШВ-2 1- ручка; 2- переключатель; 3- рычаг; 4- мотор; 5- кабельная вилка; 6-

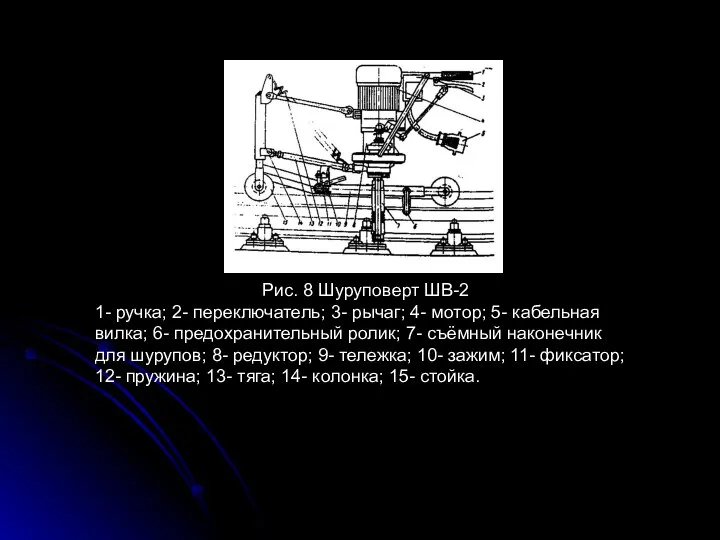

- 13. 1.6 ЭЛЕКТРОШПАЛОПОДБОЙКА ЭШП – 9. рукоятка 9. Шпалоподбойка укомплектована двумя подбойниками с различной формой рабочих наконечников:

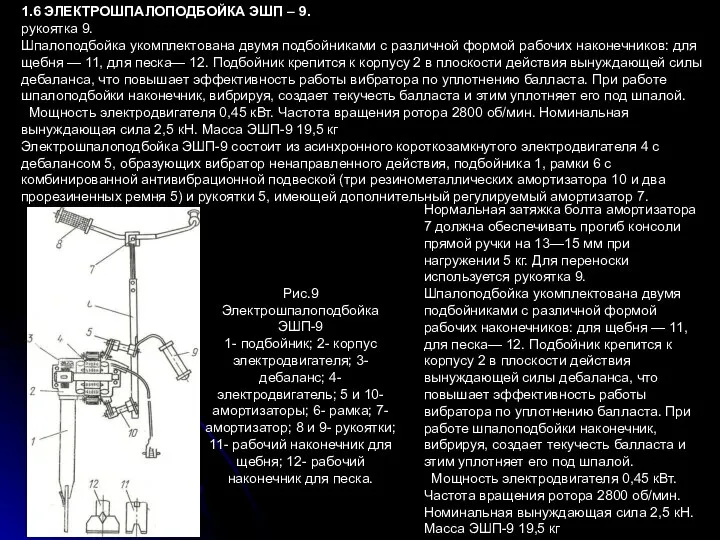

- 14. 1.6 ПЕРЕДВИЖНЫЕ ЭЛЕКТРОСТАНЦИИ Основными источниками электроэнергии для питания путевого электрофицированного инструмента являются передвижные электростанции мощностью 4

- 15. 1.7 Техника безопасности при работе с электрифицированным инструментом 1. К работе с электроинструментом допускаются лица, имеющие

- 16. 2 Гидравлический путевой инструмент 2.1 Гидравлический домкрат ПДР-8 Гидравлический домкрат ПДР-8 предназначен для подъемки путевой решетки.

- 17. 2.2 Гидравлический рихтовщик ГР-12Б Рихтовщик состоит из самоустанавливающейся шарнирной трехсекционной опоры, гидравлического толкателя с подвижным цилиндром

- 18. 2.3 ГИДРАВЛИЧЕСКИЙ РАЗГОНОЧНЫЙ ПРИБОР РН-01А Гидравлический разгоночный прибор РН-01 а применяется для продольной передвижки рельсов, производимой

- 19. 2.4 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ГИДРАВЛИЧЕСКИМ ПУТЕВЫМ ИНСТРУМЕНТОМ 1. К работе с гидравлическим путевым инструментом

- 20. 3. ПОРОХОВЫЕ ПРИБОРЫ З.1. ПОРОХОВЫЕ РЕЛЬСОЛОМЫ 3.1.1 Пороховой рельсолом ПР-1 Пороховой рельсолом ПР-1 предназначен для оторцовки

- 21. Скоба внутренняя служит для передачи усилий от силовой головки на подошву рельса (через четыре комбинированных упора)

- 22. Рис12 Пороховой рельсолом ПР-1А ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ 1.Заряд - винтовочный патрон калибра 7,62 мм с извлеченной пулей

- 23. 3.1.2 Пороховой рельсолом ПР-ВНИО Предназначен для излома и оторцовки рельсов Р-43, Р-50 и Р-65 при строительно-восстановительных

- 24. 3.2. ПОРОХОВЫЕ ДЫРОПРОБОЙНИКИ 3.2.1 Пороховой дыропробойник ПО-2 ПО-2 предназначен для пробивания болтовых отверстий в рельсах до

- 25. ПОРЯДОК РАБОТЫ 1. Пользуясь шаблоном для установки дыропробойника, установить скобу на рельс. 2. Вставить в ствол

- 27. Скачать презентацию

7. Методические указания

- Лекцию читать с максимальным использованием наглядных пособий: макетов,

7. Методические указания

- Лекцию читать с максимальным использованием наглядных пособий: макетов,

- При проведении занятий со студентами ознакомить только с назначением, принципом действия и техническими характеристиками. Порядок работы с приборами изучается при проведении практического занятия на полигоне

- Студентам на самоподготовке выдается задание на самостоятельное изучение и закрепление данной темы с использованием литературы

(см. пункт 6.1)

- Через неделю в часы самоподготовки проверить усвоение студентами материала темы №7.

8. Принципы и методы формирования и развития у студентов

8.1 Морально-политических качеств:

- Подчёркивание постоянной бдительности и патриотизма в условиях международной обстановки для серьёзного отношения к военным знаниям.

8.2 Командных качеств:

- Обратить внимание на чувство ответственности и профессионализма, которыми должны обладать будущие офицеры ЖД войск.

8.3 Организаторских способностей:

- За счет получения знаний приобретенных при изучении данной дисцеплины надо правильно руководить л/с и организовывать его эффективную работу.

8.4 Психологических качеств:

- Используя кино-фото-видеоматериалы ВОВ, ТСУ, практических занятий на испытательном полигоне, литературу, опыт восстановительных и строительных работ ЖД в экстренных ситуациях и плохих погодных условиях, необходимый для четкого понимания того, с чем приходится столкнуться воинам-железнодорожникам.

8.5 Методических навыков:

- Не опускать без внимания нечеткие или неточные ответы учащихся. Добиваться правильности понимания предмета.

9. Задание на самоподготовку.

Закрепить материал занятия по конспекту лекции, а также использовать предлагаемую литературу (см. пункт 6.1).

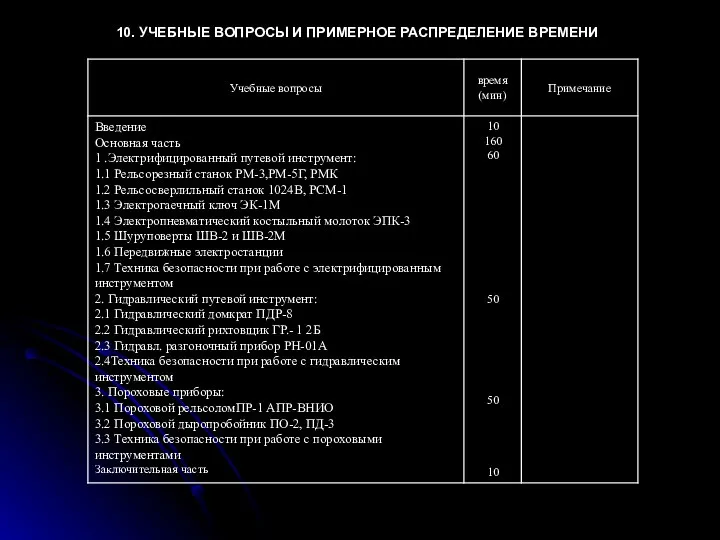

10. УЧЕБНЫЕ ВОПРОСЫ И ПРИМЕРНОЕ РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ

10. УЧЕБНЫЕ ВОПРОСЫ И ПРИМЕРНОЕ РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ

1 ЭЛЕКТРОФИЦИРОВАННЫЙ ИНСТРУМЕНТ

1.1. РЕЛЬСОРЕЗНЫЕ СТАНКИ.

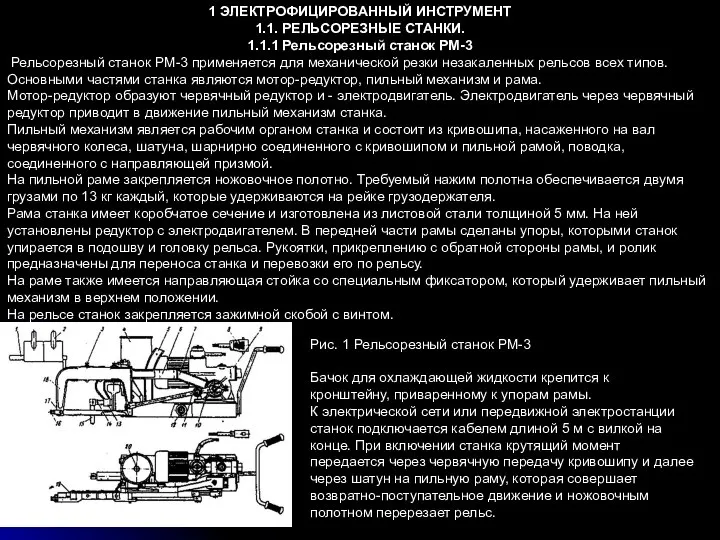

1.1.1 Рельсорезный станок РМ-3

Рельсорезный станок

1 ЭЛЕКТРОФИЦИРОВАННЫЙ ИНСТРУМЕНТ

1.1. РЕЛЬСОРЕЗНЫЕ СТАНКИ.

1.1.1 Рельсорезный станок РМ-3

Рельсорезный станок

Основными частями станка являются мотор-редуктор, пильный механизм и рама.

Мотор-редуктор образуют червячный редуктор и - электродвигатель. Электродвигатель через червячный редуктор приводит в движение пильный механизм станка.

Пильный механизм является рабочим органом станка и состоит из кривошипа, насаженного на вал червячного колеса, шатуна, шарнирно соединенного с кривошипом и пильной рамой, поводка, соединенного с направляющей призмой.

На пильной раме закрепляется ножовочное полотно. Требуемый нажим полотна обеспечивается двумя грузами по 13 кг каждый, которые удерживаются на рейке грузодержателя.

Рама станка имеет коробчатое сечение и изготовлена из листовой стали толщиной 5 мм. На ней установлены редуктор с электродвигателем. В передней части рамы сделаны упоры, которыми станок упирается в подошву и головку рельса. Рукоятки, прикреплению с обратной стороны рамы, и ролик предназначены для переноса станка и перевозки его по рельсу.

На раме также имеется направляющая стойка со специальным фиксатором, который удерживает пильный механизм в верхнем положении.

На рельсе станок закрепляется зажимной скобой с винтом.

Рис. 1 Рельсорезный станок РМ-3

Бачок для охлаждающей жидкости крепится к кронштейну, приваренному к упорам рамы.

К электрической сети или передвижной электростанции станок подключается кабелем длиной 5 м с вилкой на конце. При включении станка крутящий момент передается через червячную передачу кривошипу и далее через шатун на пильную раму, которая совершает возвратно-поступательное движение и ножовочным полотном перерезает рельс.

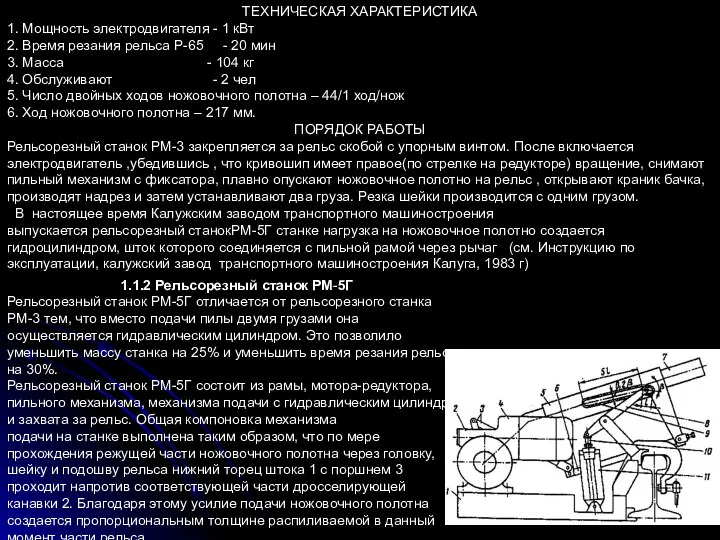

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Мощность электродвигателя - 1 кВт

2. Время резания рельса Р-65

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Мощность электродвигателя - 1 кВт

2. Время резания рельса Р-65

3. Масса - 104 кг

4. Обслуживают - 2 чел

5. Число двойных ходов ножовочного полотна – 44/1 ход/нож

6. Ход ножовочного полотна – 217 мм.

ПОРЯДОК РАБОТЫ

Рельсорезный станок РМ-3 закрепляется за рельс скобой с упорным винтом. После включается электродвигатель ,убедившись , что кривошип имеет правое(по стрелке на редукторе) вращение, снимают пильный механизм с фиксатора, плавно опускают ножовочное полотно на рельс , открывают краник бачка, производят надрез и затем устанавливают два груза. Резка шейки производится с одним грузом.

В настоящее время Калужским заводом транспортного машиностроения

выпускается рельсорезный станокРМ-5Г станке нагрузка на ножовочное полотно создается гидроцилиндром, шток которого соединяется с пильной рамой через рычаг (см. Инструкцию по эксплуатации, калужский завод транспортного машиностроения Калуга, 1983 г)

1.1.2 Рельсорезный станок РМ-5Г

Рельсорезный станок РМ-5Г отличается от рельсорезного станка РМ-3 тем, что вместо подачи пилы двумя грузами она осуществляется гидравлическим цилиндром. Это позволило уменьшить массу станка на 25% и уменьшить время резания рельса на 30%.

Рельсорезный станок РМ-5Г состоит из рамы, мотора-редуктора, пильного механизма, механизма подачи с гидравлическим цилиндром и захвата за рельс. Общая компоновка механизма

подачи на станке выполнена таким образом, что по мере прохождения режущей части ножовочного полотна через головку, шейку и подошву рельса нижний торец штока 1 с поршнем 3 проходит напротив соответствующей части дросселирующей

канавки 2. Благодаря этому усилие подачи ножовочного полотна создается пропорциональным толщине распиливаемой в данный момент части рельса.

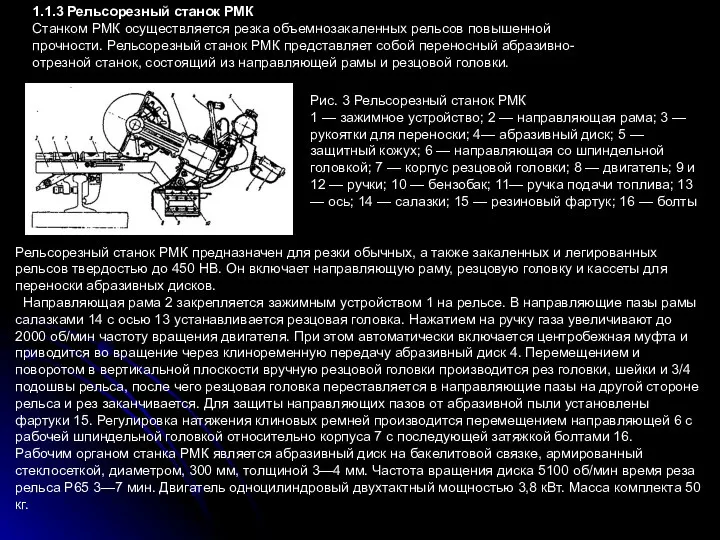

1.1.3 Рельсорезный станок РМК

Станком РМК осуществляется резка объемнозакаленных рельсов повышенной прочности.

1.1.3 Рельсорезный станок РМК

Станком РМК осуществляется резка объемнозакаленных рельсов повышенной прочности.

Рис. 3 Рельсорезный станок РМК

1 — зажимное устройство; 2 — направляющая рама; 3 — рукоятки для переноски; 4— абразивный диск; 5 — защитный кожух; 6 — направляющая со шпиндельной головкой; 7 — корпус резцовой головки; 8 — двигатель; 9 и 12 — ручки; 10 — бензобак; 11— ручка подачи топлива; 13 — ось; 14 — салазки; 15 — резиновый фартук; 16 — болты

Рельсорезный станок РМК предназначен для резки обычных, а также закаленных и легированных рельсов твердостью до 450 НВ. Он включает направляющую раму, резцовую головку и кассеты для переноски абразивных дисков.

Направляющая рама 2 закрепляется зажимным устройством 1 на рельсе. В направляющие пазы рамы салазками 14 с осью 13 устанавливается резцовая головка. Нажатием на ручку газа увеличивают до 2000 об/мин частоту вращения двигателя. При этом автоматически включается центробежная муфта и приводится во вращение через клиноременную передачу абразивный диск 4. Перемещением и поворотом в вертикальной плоскости вручную резцовой головки производится рез головки, шейки и 3/4 подошвы рельса, после чего резцовая головка переставляется в направляющие пазы на другой стороне рельса и рез заканчивается. Для защиты направляющих пазов от абразивной пыли установлены фартуки 15. Регулировка натяжения клиновых ремней производится перемещением направляющей 6 с рабочей шпиндельной головкой относительно корпуса 7 с последующей затяжкой болтами 16.

Рабочим органом станка РМК является абразивный диск на бакелитовой связке, армированный стеклосеткой, диаметром, 300 мм, толщиной 3—4 мм. Частота вращения диска 5100 об/мин время реза рельса Р65 3—7 мин. Двигатель одноцилиндровый двухтактный мощностью 3,8 кВт. Масса комплекта 50 кг.

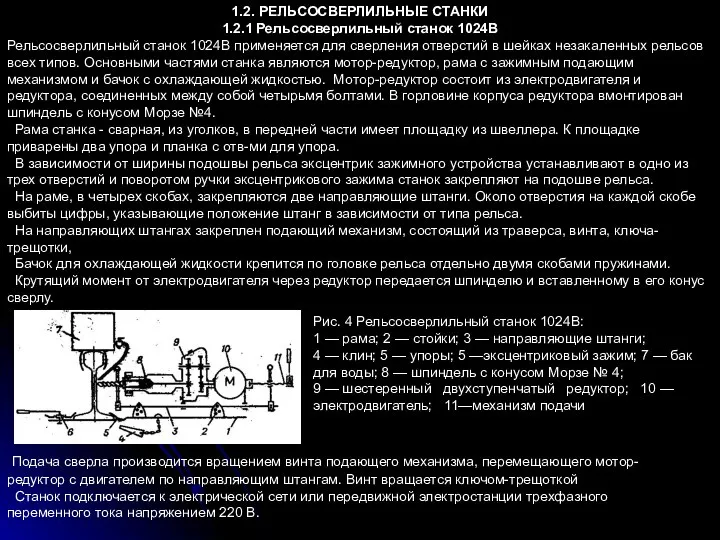

1.2. РЕЛЬСОСВЕРЛИЛЬНЫЕ СТАНКИ

1.2.1 Рельсосверлильный станок 1024В

Рельсосверлильный станок 1024В применяется для сверления

1.2. РЕЛЬСОСВЕРЛИЛЬНЫЕ СТАНКИ

1.2.1 Рельсосверлильный станок 1024В

Рельсосверлильный станок 1024В применяется для сверления

Рама станка - сварная, из уголков, в передней части имеет площадку из швеллера. К площадке приварены два упора и планка с отв-ми для упора.

В зависимости от ширины подошвы рельса эксцентрик зажимного устройства устанавливают в одно из трех отверстий и поворотом ручки эксцентрикового зажима станок закрепляют на подошве рельса.

На раме, в четырех скобах, закрепляются две направляющие штанги. Около отверстия на каждой скобе выбиты цифры, указывающие положение штанг в зависимости от типа рельса.

На направляющих штангах закреплен подающий механизм, состоящий из траверса, винта, ключа-трещотки,

Бачок для охлаждающей жидкости крепится по головке рельса отдельно двумя скобами пружинами.

Крутящий момент от электродвигателя через редуктор передается шпинделю и вставленному в его конус сверлу.

Рис. 4 Рельсосверлильный станок 1024В:

1 — рама; 2 — стойки; 3 — направляющие штанги;

4 — клин; 5 — упоры; 5 —эксцентриковый зажим; 7 — бак для воды; 8 — шпиндель с конусом Морзе № 4;

9 — шестеренный двухступенчатый редуктор; 10 — электродвигатель; 11—механизм подачи

Подача сверла производится вращением винта подающего механизма, перемещающего мотор-редуктор с двигателем по направляющим штангам. Винт вращается ключом-трещоткой

Станок подключается к электрической сети или передвижной электростанции трехфазного переменного тока напряжением 220 В.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ рельсосверлильного станка 1024В

1. Мощность электродвигателя - 0,75 кВт

2. Время

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ рельсосверлильного станка 1024В

1. Мощность электродвигателя - 0,75 кВт

2. Время

Р-75 сверлом d=36 мм - 3 мин

3. Масса комплекта - 38 кг.

4. Обслуживает -1 человек.

5. Частота вращения шпинделя 93 об/мин

1.2.2 Рельсосверлильный станок РСМ-1

Рельсосверлильный станок РСМ-1 предназначен для сверления болтовых отверстий в закаленных (твердостью до 400 Н В), легированных и обычных рельсах всех типов.

Для сверления отверстий станок закрепляется за подошву рельса эксцентриковым зажимом 6. На требуемой высоте штанги 12 с мотор-редуктором 8 устанавливаются поворотными шаблонами-упорами 13, у вырезов которых обозначены типы рельсов. Крепление мотор-редуктора на штангах в зависимости от длины сверла осуществляется кулачковыми зажимами 11. Для сверления незакаленных рельсов применяются спиральные сверла из-быстрорежущей стали, а для закаленных — сверла (перовые) с твердосплавными пластинами. Охлаждение сверл с твердосплавными пластинами не производится» Рукоятка 9 используется для ускоренного подвода и отвода сверла.

?Рис. 5 Рельсосверлильный станок РСМ-1

Рис 5.1 Мотор-редуктор рельсосверлильного станка РСМ-1:?

1 — электродвигатель; 2, 3, 9 и 12 — шестерни привода шпинделя; 4 — предохранительная муфта; 5 — шестерня механической подачи; 6 — шестерня ускоренного возврата шпинделя; 7 — вращающаяся фрикционная муфта; 8 — промежуточный вал; 10 — поводок; 11 — валик; 13 — направляющая втулка; 14 — шпиндель с конусом Морзе № 4 и нарезанным хвостовиком; 15 — скользящая шпонка; 16 — невращающаяся фрикционная муфта; 17 — шестерня-гайка с конусом и торцовыми зубцами; 18 — шестерня подачи торцовыми зубцами; 19 - распорная пружина; 20 — разъемный корпус; 21 —толкатель.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ РСМ-1

Мощность электродвигателя станка 1,7 кВт. Частота вращения шпинделя 150

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ РСМ-1

Мощность электродвигателя станка 1,7 кВт. Частота вращения шпинделя 150

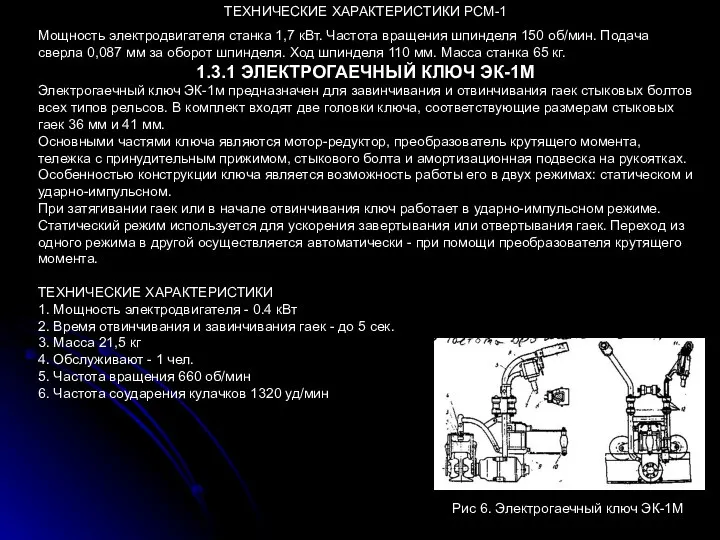

1.3.1 ЭЛЕКТРОГАЕЧНЫЙ КЛЮЧ ЭК-1М

Электрогаечный ключ ЭК-1м предназначен для завинчивания и отвинчивания гаек стыковых болтов всех типов рельсов. В комплект входят две головки ключа, соответствующие размерам стыковых гаек 36 мм и 41 мм.

Основными частями ключа являются мотор-редуктор, преобразователь крутящего момента, тележка с принудительным прижимом, стыкового болта и амортизационная подвеска на рукоятках.

Особенностью конструкции ключа является возможность работы его в двух режимах: статическом и ударно-импульсном.

При затягивании гаек или в начале отвинчивания ключ работает в ударно-импульсном режиме. Статический режим используется для ускорения завертывания или отвертывания гаек. Переход из одного режима в другой осуществляется автоматически - при помощи преобразователя крутящего момента.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1. Мощность электродвигателя - 0.4 кВт

2. Время отвинчивания и завинчивания гаек - до 5 сек.

3. Масса 21,5 кг

4. Обслуживают - 1 чел.

5. Частота вращения 660 об/мин

6. Частота соударения кулачков 1320 уд/мин

Рис 6. Электрогаечный ключ ЭК-1М

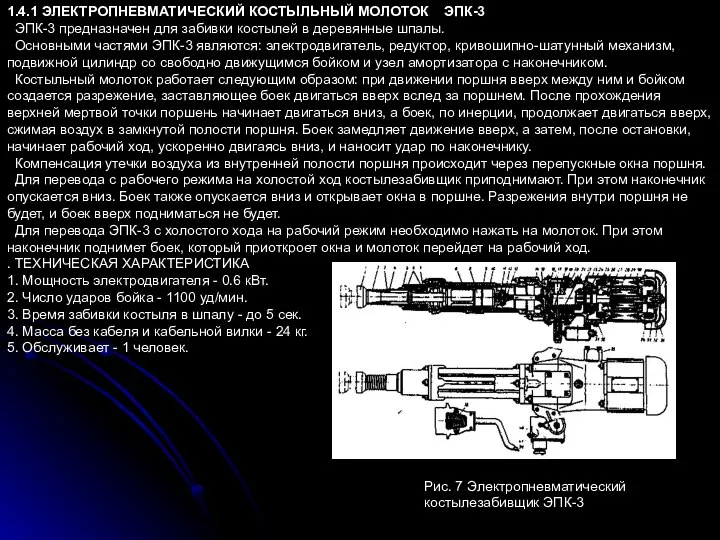

1.4.1 ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КОСТЫЛЬНЫЙ МОЛОТОК ЭПК-3

ЭПК-3 предназначен для забивки костылей в

1.4.1 ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КОСТЫЛЬНЫЙ МОЛОТОК ЭПК-3

ЭПК-3 предназначен для забивки костылей в

Основными частями ЭПК-3 являются: электродвигатель, редуктор, кривошипно-шатунный механизм, подвижной цилиндр со свободно движущимся бойком и узел амортизатора с наконечником.

Костыльный молоток работает следующим образом: при движении поршня вверх между ним и бойком создается разрежение, заставляющее боек двигаться вверх вслед за поршнем. После прохождения верхней мертвой точки поршень начинает двигаться вниз, а боек, по инерции, продолжает двигаться вверх, сжимая воздух в замкнутой полости поршня. Боек замедляет движение вверх, а затем, после остановки, начинает рабочий ход, ускоренно двигаясь вниз, и наносит удар по наконечнику.

Компенсация утечки воздуха из внутренней полости поршня происходит через перепускные окна поршня.

Для перевода с рабочего режима на холостой ход костылезабивщик приподнимают. При этом наконечник опускается вниз. Боек также опускается вниз и открывает окна в поршне. Разрежения внутри поршня не будет, и боек вверх подниматься не будет.

Для перевода ЭПК-3 с холостого хода на рабочий режим необходимо нажать на молоток. При этом наконечник поднимет боек, который приоткроет окна и молоток перейдет на рабочий ход.

. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Мощность электродвигателя - 0.6 кВт.

2. Число ударов бойка - 1100 уд/мин.

3. Время забивки костыля в шпалу - до 5 сек.

4. Масса без кабеля и кабельной вилки - 24 кг.

5. Обслуживает - 1 человек.

Рис. 7 Электропневматический костылезабивщик ЭПК-3

1.5 ШУРУПОВЕРТЫ ШВ-2 И ШВ-2М

Шуруповерты ШВ-2 и ШВ-2М предназначены для

1.5 ШУРУПОВЕРТЫ ШВ-2 И ШВ-2М

Шуруповерты ШВ-2 и ШВ-2М предназначены для

Основными частями ШВ-2 являются электродвигатель, редуктор, трехколесная тележка, электропереключатель с кабелем и кабельной вилкой, рычажный переключатель скоростей.

Шуруповерт может работать с тремя различными скоростями вращения 30, 165, 480 об/мин. Последняя скорость вращения применяется при сверлении отверстий в шпалах.

Шуруповерт укомплектован тремя съемными шпинделями (наконечниками): для гаек и шурупов и для сверления отверстий в шпалах.

Поперечная ось тележки может сниматься и поддерживается безребордным роликом. Ролик имеет изоляционные втулки и поэтому шуруповерт может работать на пути, оборудованном устройствами СЦБ, не замыкая рельсовых цепей.

Шуруповерт ШВ-2М отличается от ШВ-2 более мощным двигателем и повышенной частотой вращения шпинделей, а также рядом других мероприятий, которые позволили улучшить конструкцию и упростить технологию изготовления ШВ-2М.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ШВ-2 ШВ-2М

1. Мощность электродвигателя, кВт 1.0 1.7

2. Частота вращения, об/мин 30 45

165 250

480 960

3. Время завинчивания и отвинчивания гаек, с до 5 до 4

4. Время завертывания шурупов в шпалы, с

мягких пород дерева 8 5

твердых пород дерева 14 11

5. Масса, кг 63 63

6. Обслуживают, чел. 1 1

Рис. 8 Шуруповерт ШВ-2

1- ручка; 2- переключатель; 3- рычаг; 4- мотор;

Рис. 8 Шуруповерт ШВ-2

1- ручка; 2- переключатель; 3- рычаг; 4- мотор;

1.6 ЭЛЕКТРОШПАЛОПОДБОЙКА ЭШП – 9.

рукоятка 9.

Шпалоподбойка укомплектована двумя подбойниками с

1.6 ЭЛЕКТРОШПАЛОПОДБОЙКА ЭШП – 9.

рукоятка 9.

Шпалоподбойка укомплектована двумя подбойниками с

Мощность электродвигателя 0,45 кВт. Частота вращения ротора 2800 об/мин. Номинальная вынуждающая сила 2,5 кН. Масса ЭШП-9 19,5 кг

Электрошпалоподбойка ЭШП-9 состоит из асинхронного короткозамкнутого электродвигателя 4 с дебалансом 5, образующих вибратор ненаправленного действия, подбойника 1, рамки 6 с комбинированной антивибрационной подвеской (три резинометаллических амортизатора 10 и два прорезиненных ремня 5) и рукоятки 5, имеющей дополнительный регулируемый амортизатор 7.

Нормальная затяжка болта амортизатора 7 должна обеспечивать прогиб консоли прямой ручки на 13—15 мм при нагружении 5 кг. Для переноски используется рукоятка 9.

Шпалоподбойка укомплектована двумя подбойниками с различной формой рабочих наконечников: для щебня — 11, для песка— 12. Подбойник крепится к корпусу 2 в плоскости действия вынуждающей силы дебаланса, что повышает эффективность работы вибратора по уплотнению балласта. При работе шпалоподбойки наконечник, вибрируя, создает текучесть балласта и этим уплотняет его под шпалой.

Мощность электродвигателя 0,45 кВт. Частота вращения ротора 2800 об/мин. Номинальная вынуждающая сила 2,5 кН. Масса ЭШП-9 19,5 кг

Рис.9 Электрошпалоподбойка ЭШП-9

1- подбойник; 2- корпус электродвигателя; 3- дебаланс; 4- электродвигатель; 5 и 10- амортизаторы; 6- рамка; 7- амортизатор; 8 и 9- рукоятки; 11- рабочий наконечник для щебня; 12- рабочий наконечник для песка.

1.6 ПЕРЕДВИЖНЫЕ ЭЛЕКТРОСТАНЦИИ

Основными источниками электроэнергии для питания путевого электрофицированного инструмента

1.6 ПЕРЕДВИЖНЫЕ ЭЛЕКТРОСТАНЦИИ

Основными источниками электроэнергии для питания путевого электрофицированного инструмента

Они называются бензонасосными агрегатами и имеют следующие типы:

АБ-4-Т/230 и АБ-8-Т/230, что означает: А-агрегат, Б-бензиновый, 4 и 8 -полезная мощность в кВт, Т.- трехфазный ток, 230- напряжение в вольтах.

Каждый из этих агрегатов состоит из бензинового четырехтактного двигателя с воздушным охлаждением типа УД, трехфазного синхронного генератора типа ГАБ, блока аппаратуры и блока приборов. Двигатель и генератор объединены при помощи муфты в один блок и смонтированы на одной общей раме сварной конструкции. На поперечных балках рамы установлены опоры, где крепится блокдвигатель-генератор. Опоры соединяются с рамой при помощи амортизаторов, которые гасят колебания, возникающие при работе двигателя и генератора.

Для защиты от механических повреждений, загрязнения и атмосферных осадков агрегат снабжен металлическим кожухом. Конструктивно бензоэлектрические агрегаты схожи и отличаются габаритными размерами и техническими характеристиками.

Передвижные электростанции вырабатывают переменный трехфазный ток частотой 50 Гц и устойчиво работают при температуре окружающей среды от +50 до -50 °С. При любой нагрузке от холостой до номинальной напряжение автоматически регулируется в пределах 230-218 В.

Непрерывная работа при номинальной мощности допускается в течение 24 часов, а перегрузка допускается на 10% выше номинальной мощности в течение 1 часа при температуре окружающего воздуха не выше 30°С.

Рис. 10 Электростанция АБ-4-Т,230

1.7 Техника безопасности при работе с электрифицированным инструментом

1. К работе с

1.7 Техника безопасности при работе с электрифицированным инструментом

1. К работе с

2. перед началом работы с электрофицированным инструментом необходимо проверить:

- соответствие напряжения в сети питания напряжению, на которое расчитан подключенный инструмент;

- исправность инструмента;

- наличие и исправность заземляющего устройства;

- исправность изоляции токоподводящего кабеля и кабельной вилки;

3. В процессе работы:

- включать инструмент только на холостом ходу;

- корпус инструмента должен быть надежно заземлен;

- при обнаружении замыкания на корпус, при повреждении изоляции или другой неисправности работу прекратить до устранения неисправности;

- необходимо работать в резиновых перчатках;

-при включенном электродвигателе запрещается устранять неисправности, прикасаться к кабелю;

- при перерыве в работе электродвигатель должен быть выключен;

- не допускать перегрева двигателя;

- не допускать резких перегибов и скручивания лежащего кабеля

4. Запрещается замена силового кабеля осветительным шнуром или обычным проводом.

5. Не допускать попадания воды на кабельную арматуру (распределительные коробки, соединительную муфту).

6. В нерабочее время пусковые устройства, приспособления и вилки кабельной арматуры должны быть отключены.

2 Гидравлический путевой инструмент

2.1 Гидравлический домкрат ПДР-8

Гидравлический домкрат ПДР-8 предназначен

2 Гидравлический путевой инструмент

2.1 Гидравлический домкрат ПДР-8

Гидравлический домкрат ПДР-8 предназначен

Домкрат ПДР-8 состоит из опорной плиты и подъемного механизма. Опорная плита представляет собой коробку, сваренную из листовой стали. В середине плиты со смещением от центра вварен неподвижный поршень домкрата. Подъемный механизм состоит из подвижного стального цилиндра и неподвижного поршня. Внизу цилиндра приварена грузоподъемная лапка.

Домкрат имеет двухплунжерный насос, установленный вместе с приводом в резервуаре для масла.

При движении плунжера вверх масло из резервуара поступает в рабочую камеру всасывающего клапана; при обратном движении всасывающий клапан закрывается, а нагнетательный открывается и масло поступает в подъемный цилиндр домкрата, который вместе с грузом поднимается вверх. Чтобы сбросить давление масла в домкрате и привести его в исходное положение, нужно вывернуть на один-два оборота спускной вентиль. Запорная игла освободит канал и масло перетечет из подъемного цилиндра в резервуар.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Грузоподъемность - 80 кГс

2. Высота подъема - 200 мм.

3. Усилие на рукоятке насоса - 250 Н.

4. Масса - 19.9 кг.

5. Обслуживают - 1 человек

Рис. 11 Гидравлический домкрат-ПДР-8

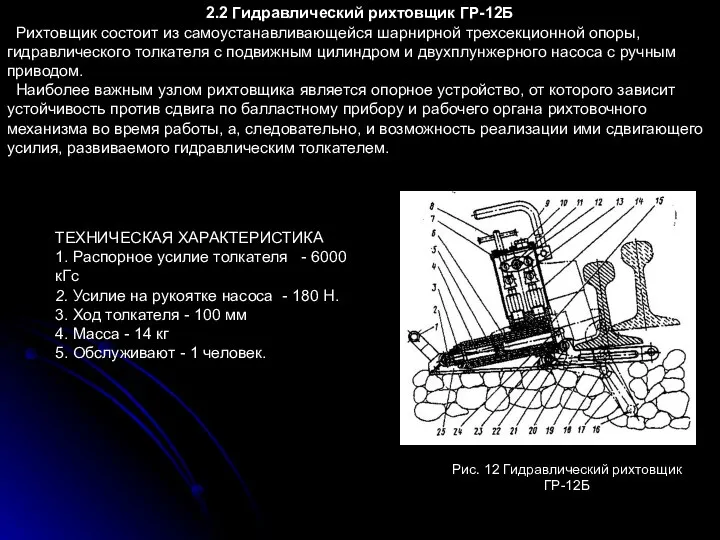

2.2 Гидравлический рихтовщик ГР-12Б

Рихтовщик состоит из самоустанавливающейся шарнирной трехсекционной опоры,

2.2 Гидравлический рихтовщик ГР-12Б

Рихтовщик состоит из самоустанавливающейся шарнирной трехсекционной опоры,

Наиболее важным узлом рихтовщика является опорное устройство, от которого зависит устойчивость против сдвига по балластному прибору и рабочего органа рихтовочного механизма во время работы, а, следовательно, и возможность реализации ими сдвигающего усилия, развиваемого гидравлическим толкателем.

Рис. 12 Гидравлический рихтовщик ГР-12Б

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Распорное усилие толкателя - 6000 кГс

2. Усилие на рукоятке насоса - 180 Н.

3. Ход толкателя - 100 мм

4. Масса - 14 кг

5. Обслуживают - 1 человек.

2.3 ГИДРАВЛИЧЕСКИЙ РАЗГОНОЧНЫЙ ПРИБОР РН-01А

Гидравлический разгоночный прибор РН-01 а применяется

2.3 ГИДРАВЛИЧЕСКИЙ РАЗГОНОЧНЫЙ ПРИБОР РН-01А

Гидравлический разгоночный прибор РН-01 а применяется

РН-01 а состоит из двух корпусов и двух гидроцилиндров; на одном и: корпусов установлен масляный резервуар с четырьмя плунжерными насосами, а на другом - инструментальный ящик для хранения инструмента и запасных частей.

Между корпусами установлены два распорных цилиндра и три возвратные пружины. Для сцепления прибора с рельсами снизу на корпусе установлены; парные зажимные клинья с насечкой. При выдвижении клинья расходятся, а при убирании в корпус - сходятся, обжимая головку рельса за боковые грани.

При работе прибор закрепляется клиньями на двух рельсах. Масле нагнетается попарно работающими плунжерными насосами к выдвигающимся поршням, происходит перемещение одного из корпусов прибора, вместе с которым продольно перемещается и рельс.

Перед регулировкой болты в обоих стыках передвигаемого рельса должны быть ослаблены. Поворотом рычага прибор расклинивается и становится на ролики.

Рис. 12 Гидравлический прибор РН-01А

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Распорное усилие - 250 КН

2.. Максимальная передвижка:

- без перестановки - 150 мм

- с перестановкой - 300 мм

3. Масса - 78 кг

4. Обслуживают - 2 человека.

5. Давление рабочей жидкости-40 МПа

2.4 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ГИДРАВЛИЧЕСКИМ ПУТЕВЫМ ИНСТРУМЕНТОМ

1. К работе

2.4 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ГИДРАВЛИЧЕСКИМ ПУТЕВЫМ ИНСТРУМЕНТОМ

1. К работе

2. Перед началом работ все узлы гидравлического инструмента должны быть проверены и неисправности устранены. Разрешается работать только исправным гидравлическим инструментом.

3. Работа гидравлического разгоночного прибора должна производиться с ограждением места работы сигналом "Остановка".

4. Работы по подъемке пути на балласт гидравлическим домкратом на высоту более 5 см должны ограждаться сигналом "Остановка".

- при подъеме пути на высоту от 2 см до 6 см - установкой сигнала уменьшения скорости

- при подъеме пути до 2 см - установкой сигнала "Свисток".

5. Передвижение пути гидравлическим рихтовщиком пути также производится с соответствующим ограждением места работ:

- сигналом остановки - при передвижении пути одновременно на величину свыше 6 см;

- сигналом уменьшения скорости - при передвижке пути одновременно от 2 до 6 см;

сигнальным знаком "Свисток" - при рихтовке пути с одновременной его передвижкой до 2 см.

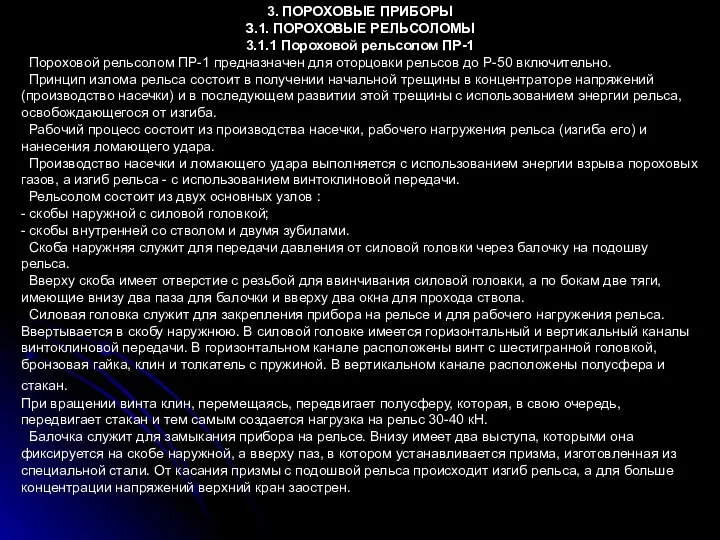

3. ПОРОХОВЫЕ ПРИБОРЫ

З.1. ПОРОХОВЫЕ РЕЛЬСОЛОМЫ

3.1.1 Пороховой рельсолом ПР-1

Пороховой рельсолом ПР-1

3. ПОРОХОВЫЕ ПРИБОРЫ

З.1. ПОРОХОВЫЕ РЕЛЬСОЛОМЫ

3.1.1 Пороховой рельсолом ПР-1

Пороховой рельсолом ПР-1

Принцип излома рельса состоит в получении начальной трещины в концентраторе напряжений (производство насечки) и в последующем развитии этой трещины с использованием энергии рельса, освобождающегося от изгиба.

Рабочий процесс состоит из производства насечки, рабочего нагружения рельса (изгиба его) и нанесения ломающего удара.

Производство насечки и ломающего удара выполняется с использованием энергии взрыва пороховых газов, а изгиб рельса - с использованием винтоклиновой передачи.

Рельсолом состоит из двух основных узлов :

- скобы наружной с силовой головкой;

- скобы внутренней со стволом и двумя зубилами.

Скоба наружняя служит для передачи давления от силовой головки через балочку на подошву рельса.

Вверху скоба имеет отверстие с резьбой для ввинчивания силовой головки, а по бокам две тяги, имеющие внизу два паза для балочки и вверху два окна для прохода ствола.

Силовая головка служит для закрепления прибора на рельсе и для рабочего нагружения рельса. Ввертывается в скобу наружнюю. В силовой головке имеется горизонтальный и вертикальный каналы винтоклиновой передачи. В горизонтальном канале расположены винт с шестигранной головкой, бронзовая гайка, клин и толкатель с пружиной. В вертикальном канале расположены полусфера и стакан.

При вращении винта клин, перемещаясь, передвигает полусферу, которая, в свою очередь, передвигает стакан и тем самым создается нагрузка на рельс 30-40 кН.

Балочка служит для замыкания прибора на рельсе. Внизу имеет два выступа, которыми она фиксируется на скобе наружной, а вверху паз, в котором устанавливается призма, изготовленная из специальной стали. От касания призмы с подошвой рельса происходит изгиб рельса, а для больше концентрации напряжений верхний кран заострен.

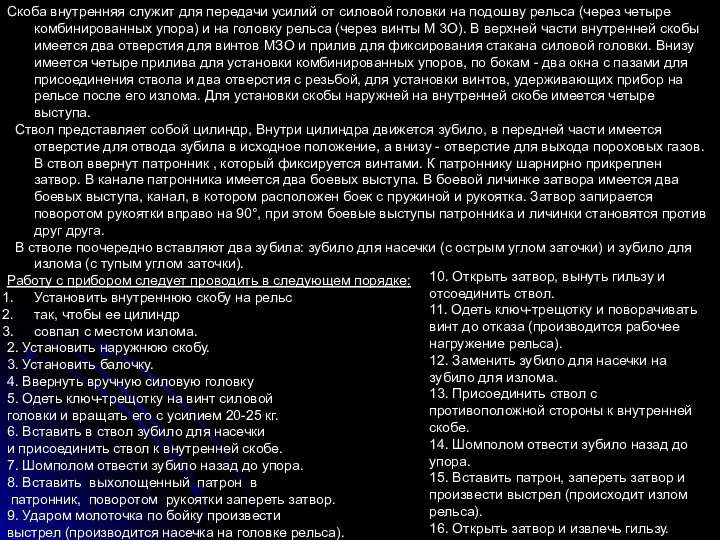

Скоба внутренняя служит для передачи усилий от силовой головки на подошву

Скоба внутренняя служит для передачи усилий от силовой головки на подошву

Ствол представляет собой цилиндр, Внутри цилиндра движется зубило, в передней части имеется отверстие для отвода зубила в исходное положение, а внизу - отверстие для выхода пороховых газов. В ствол ввернут патронник , который фиксируется винтами. К патроннику шарнирно прикреплен затвор. В канале патронника имеется два боевых выступа. В боевой личинке затвора имеется два боевых выступа, канал, в котором расположен боек с пружиной и рукоятка. Затвор запирается поворотом рукоятки вправо на 90°, при этом боевые выступы патронника и личинки становятся против друг друга.

В стволе поочередно вставляют два зубила: зубило для насечки (с острым углом заточки) и зубило для излома (с тупым углом заточки).

Работу с прибором следует проводить в следующем порядке:

Установить внутреннюю скобу на рельс

так, чтобы ее цилиндр

совпал с местом излома.

2. Установить наружнюю скобу.

3. Установить балочку.

4. Ввернуть вручную силовую головку

5. Одеть ключ-трещотку на винт силовой

головки и вращать его с усилием 20-25 кг.

6. Вставить в ствол зубило для насечки

и присоединить ствол к внутренней скобе.

7. Шомполом отвести зубило назад до упора.

8. Вставить выхолощенный патрон в

патронник, поворотом рукоятки запереть затвор.

9. Ударом молоточка по бойку произвести

выстрел (производится насечка на головке рельса).

10. Открыть затвор, вынуть гильзу и отсоединить ствол.

11. Одеть ключ-трещотку и поворачивать винт до отказа (производится рабочее нагружение рельса).

12. Заменить зубило для насечки на зубило для излома.

13. Присоединить ствол с противоположной стороны к внутренней скобе.

14. Шомполом отвести зубило назад до упора.

15. Вставить патрон, запереть затвор и произвести выстрел (происходит излом рельса).

16. Открыть затвор и извлечь гильзу.

Рис12 Пороховой рельсолом ПР-1А

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1.Заряд - винтовочный патрон калибра 7,62 мм

Рис12 Пороховой рельсолом ПР-1А

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1.Заряд - винтовочный патрон калибра 7,62 мм

2. Количество выстрелов на один излом - 2 шт.

3. Время на один излом, мин - 3-4.

4. Масса, кг: -прибора ПР-1А – 58 кг

5. Обслуживают, чел. - 2.

6. Производительность 100 излом/смену

3.1.2 Пороховой рельсолом ПР-ВНИО

Предназначен для излома и оторцовки рельсов Р-43, Р-50

3.1.2 Пороховой рельсолом ПР-ВНИО

Предназначен для излома и оторцовки рельсов Р-43, Р-50

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1. Производительность, рубок/час - 25

2. Время излома рельса с установкой прибора, мин - 1,5

3. Расход патронов на один излом, шт. - 1-2

4. Габариты, см 24x64x8

5. Масса, кг -39

Рис. 14 Пороховой рельсолом ПР-ВНИО

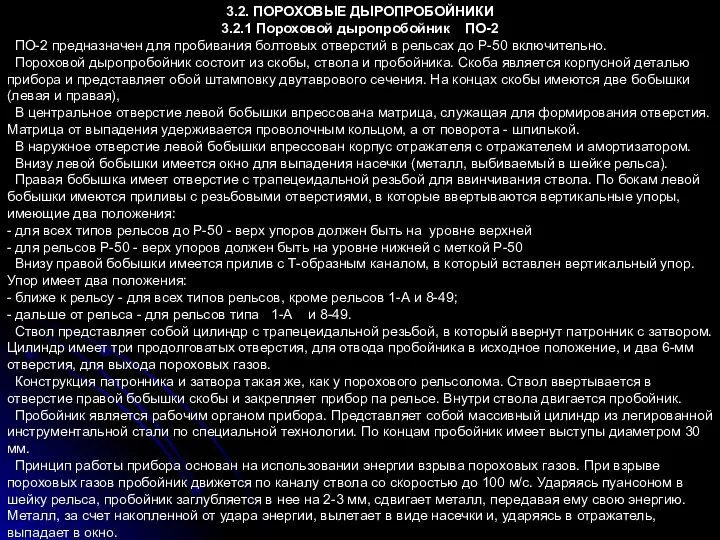

3.2. ПОРОХОВЫЕ ДЫРОПРОБОЙНИКИ

3.2.1 Пороховой дыропробойник ПО-2

ПО-2 предназначен для пробивания болтовых

3.2. ПОРОХОВЫЕ ДЫРОПРОБОЙНИКИ

3.2.1 Пороховой дыропробойник ПО-2

ПО-2 предназначен для пробивания болтовых

Пороховой дыропробойник состоит из скобы, ствола и пробойника. Скоба является корпусной деталью прибора и представляет обой штамповку двутаврового сечения. На концах скобы имеются две бобышки (левая и правая),

В центральное отверстие левой бобышки впрессована матрица, служащая для формирования отверстия. Матрица от выпадения удерживается проволочным кольцом, а от поворота - шпилькой.

В наружное отверстие левой бобышки впрессован корпус отражателя с отражателем и амортизатором.

Внизу левой бобышки имеется окно для выпадения насечки (металл, выбиваемый в шейке рельса).

Правая бобышка имеет отверстие с трапецеидальной резьбой для ввинчивания ствола. По бокам левой бобышки имеются приливы с резьбовыми отверстиями, в которые ввертываются вертикальные упоры, имеющие два положения:

- для всех типов рельсов до Р-50 - верх упоров должен быть на уровне верхней

- для рельсов Р-50 - верх упоров должен быть на уровне нижней с меткой Р-50

Внизу правой бобышки имеется прилив с Т-образным каналом, в который вставлен вертикальный упор. Упор имеет два положения:

- ближе к рельсу - для всех типов рельсов, кроме рельсов 1-А и 8-49;

- дальше от рельса - для рельсов типа 1-А и 8-49.

Ствол представляет собой цилиндр с трапецеидальной резьбой, в который ввернут патронник с затвором. Цилиндр имеет три продолговатых отверстия, для отвода пробойника в исходное положение, и два 6-мм отверстия, для выхода пороховых газов.

Конструкция патронника и затвора такая же, как у порохового рельсолома. Ствол ввертывается в отверстие правой бобышки скобы и закрепляет прибор па рельсе. Внутри ствола двигается пробойник.

Пробойник является рабочим органом прибора. Представляет собой массивный цилиндр из легированной инструментальной стали по специальной технологии. По концам пробойник имеет выступы диаметром 30 мм.

Принцип работы прибора основан на использовании энергии взрыва пороховых газов. При взрыве пороховых газов пробойник движется по каналу ствола со скоростью до 100 м/с. Ударяясь пуансоном в шейку рельса, пробойник заглубляется в нее на 2-3 мм, сдвигает металл, передавая ему свою энергию. Металл, за счет накопленной от удара энергии, вылетает в виде насечки и, ударяясь в отражатель, выпадает в окно.

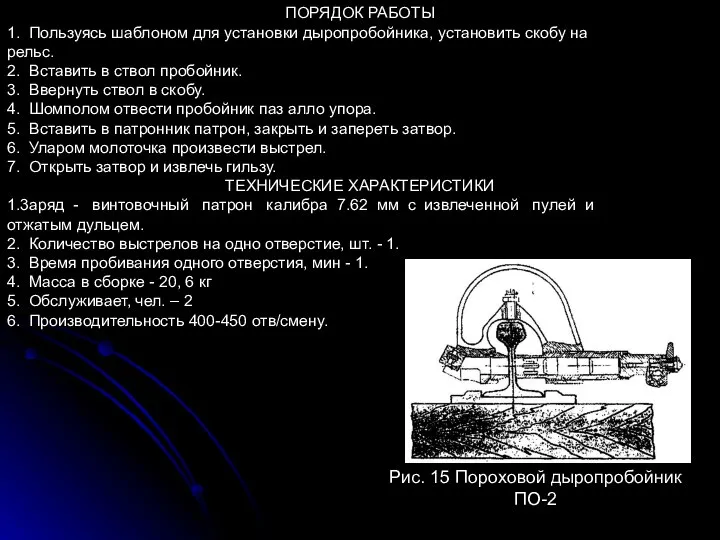

ПОРЯДОК РАБОТЫ

1. Пользуясь шаблоном для установки дыропробойника, установить скобу на

рельс.

2. Вставить

ПОРЯДОК РАБОТЫ

1. Пользуясь шаблоном для установки дыропробойника, установить скобу на

рельс.

2. Вставить

3. Ввернуть ствол в скобу.

4. Шомполом отвести пробойник паз алло упора.

5. Вставить в патронник патрон, закрыть и запереть затвор.

6. Уларом молоточка произвести выстрел.

7. Открыть затвор и извлечь гильзу.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1.3аряд - винтовочный патрон калибра 7.62 мм с извлеченной пулей и

отжатым дульцем.

2. Количество выстрелов на одно отверстие, шт. - 1.

3. Время пробивания одного отверстия, мин - 1.

4. Масса в сборке - 20, 6 кг

5. Обслуживает, чел. – 2

6. Производительность 400-450 отв/смену.

Рис. 15 Пороховой дыропробойник ПО-2

Презентация ВОЛЯ

Презентация ВОЛЯ Ценностные ориентации и отношение студентов к физической культуре и спорту (Лекция 2)

Ценностные ориентации и отношение студентов к физической культуре и спорту (Лекция 2) Инсей Лига Го

Инсей Лига Го Молодежь и выборы

Молодежь и выборы Здоровьесберегающие и здоровьеформирующие технологии в образовательном процессе Колохматов С.Г.

Здоровьесберегающие и здоровьеформирующие технологии в образовательном процессе Колохматов С.Г. Урок по предпринимательству

Урок по предпринимательству  Формирование функционального содержания деятельности методического объединения школы в условиях перехода на новые стандарты об

Формирование функционального содержания деятельности методического объединения школы в условиях перехода на новые стандарты об Архиклассика. Общеразвивающая программа для детей 14-18 лет

Архиклассика. Общеразвивающая программа для детей 14-18 лет Управление транзакциями

Управление транзакциями Монтаж открытой электропроводки

Монтаж открытой электропроводки Динамические структуры данных (язык Си) 2

Динамические структуры данных (язык Си) 2 Программирование линейных алгоритмов на языке Паскаль

Программирование линейных алгоритмов на языке Паскаль Мотиваційні аспекти впровадження інноваційних технологій

Мотиваційні аспекти впровадження інноваційних технологій Стратегия

Стратегия Возникновение бейсбола

Возникновение бейсбола Механические характеристики материалов

Механические характеристики материалов Насколько выгодно заниматься социальным бизнесом?

Насколько выгодно заниматься социальным бизнесом? Вычисление угловой скорости и ускорения

Вычисление угловой скорости и ускорения Второе начало термодинамики

Второе начало термодинамики Семейный юрист

Семейный юрист «Человек в центре мира» эпоха Возрождения. Главные завоевания эпохи Возрождения-это повышенный интерес к человеческой личности,

«Человек в центре мира» эпоха Возрождения. Главные завоевания эпохи Возрождения-это повышенный интерес к человеческой личности, Презентация.Симуляция предприятия

Презентация.Симуляция предприятия Обучение ведению баскетбольного мяча

Обучение ведению баскетбольного мяча Презентация Количественные и качественные показатели рынка рыбы

Презентация Количественные и качественные показатели рынка рыбы  Художественная Фотография Работу выполнила : Педагог дополнительного образования детей МАОУ ДОД «Центр эстетического воспитан

Художественная Фотография Работу выполнила : Педагог дополнительного образования детей МАОУ ДОД «Центр эстетического воспитан Презентация Сущность и содержание санитарно-карантинного контроля товаров. Номенклатура и общая характеристика товаров, подлежа

Презентация Сущность и содержание санитарно-карантинного контроля товаров. Номенклатура и общая характеристика товаров, подлежа В гостях у мастеров Городца

В гостях у мастеров Городца Виды гимнастики

Виды гимнастики