Содержание

- 2. Цель работы: знакомство с конструкцией твердомеров: освоение методики определения твёрдости сплавов по методу Бринелля и Роквелла;

- 3. Метод Бринелля ГОСТ 9012 Определение числа твёрдости по Бринеллю НВ производится по результатам вдавливания в исследуемую

- 4. Твердомер Бринелля ТШ-2М 1 – предметный столик; 2 – оправка с индентором; 3 - грузы Техническая

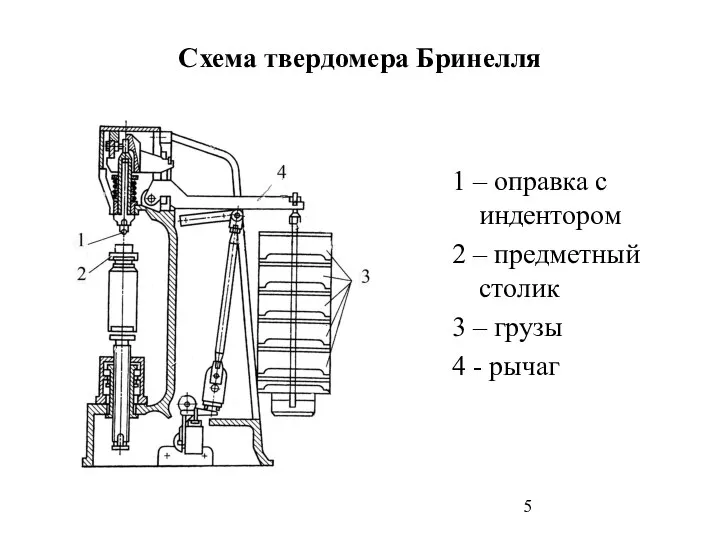

- 5. Схема твердомера Бринелля 1 – оправка с индентором 2 – предметный столик 3 – грузы 4

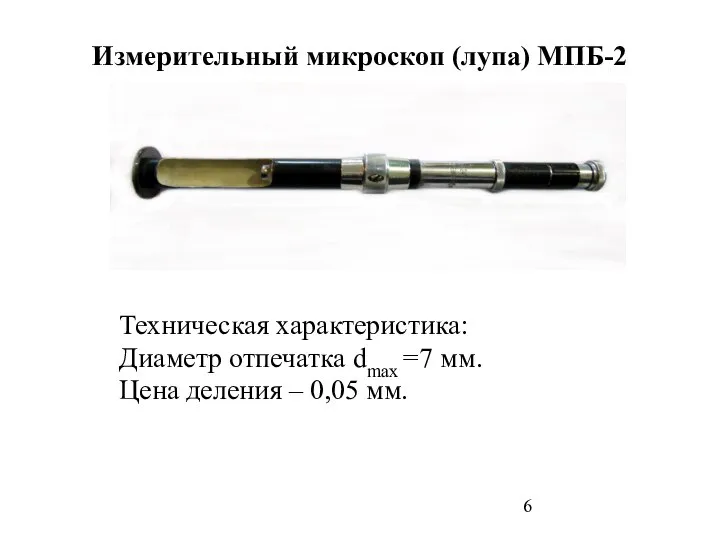

- 6. Измерительный микроскоп (лупа) МПБ-2 Техническая характеристика: Диаметр отпечатка dmax =7 мм. Цена деления – 0,05 мм.

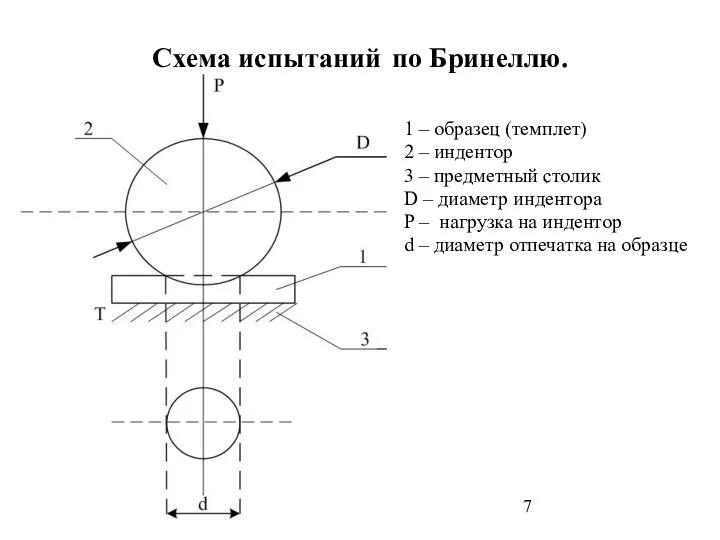

- 7. Схема испытаний по Бринеллю. 1 – образец (темплет) 2 – индентор 3 – предметный столик D

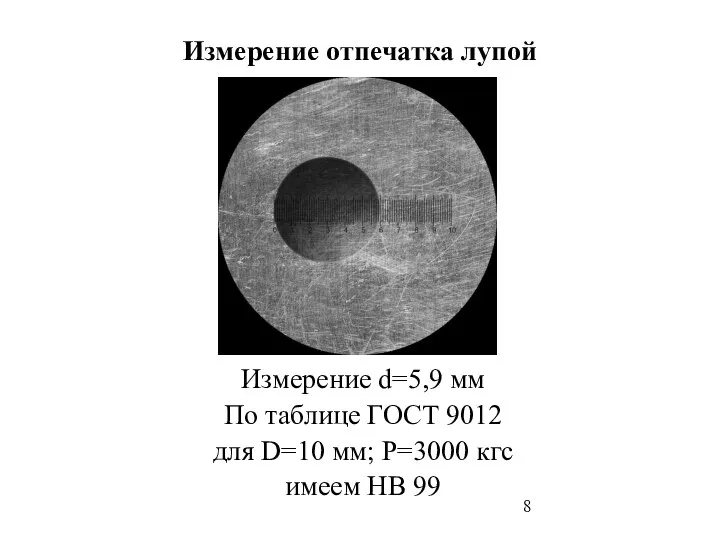

- 8. Измерение отпечатка лупой Измерение d=5,9 мм По таблице ГОСТ 9012 для D=10 мм; P=3000 кгс имеем

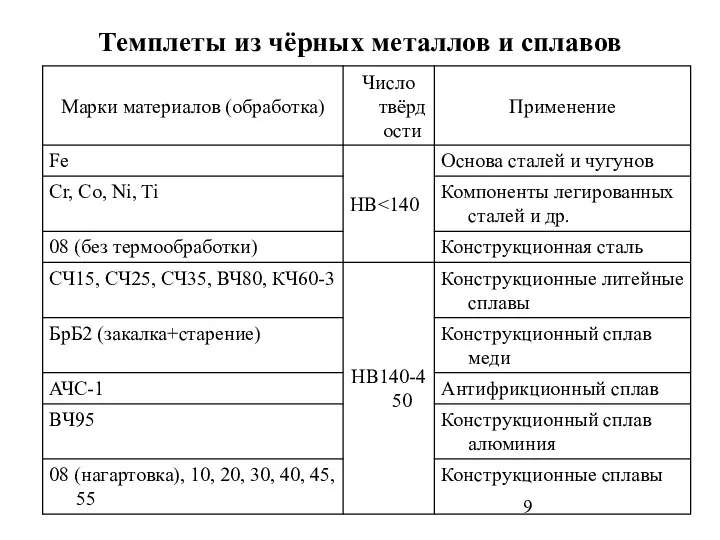

- 9. Темплеты из чёрных металлов и сплавов

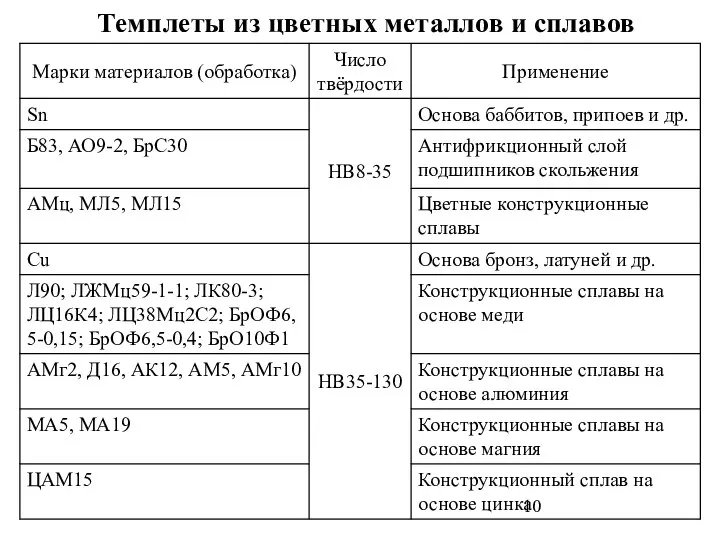

- 10. Темплеты из цветных металлов и сплавов

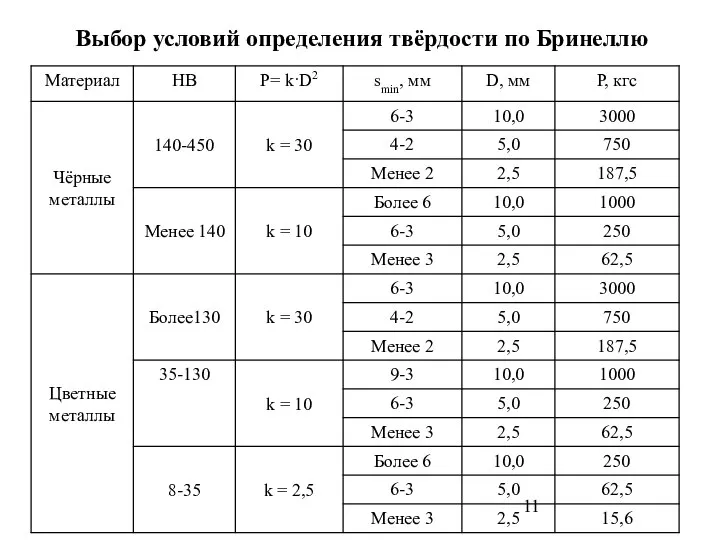

- 11. Выбор условий определения твёрдости по Бринеллю

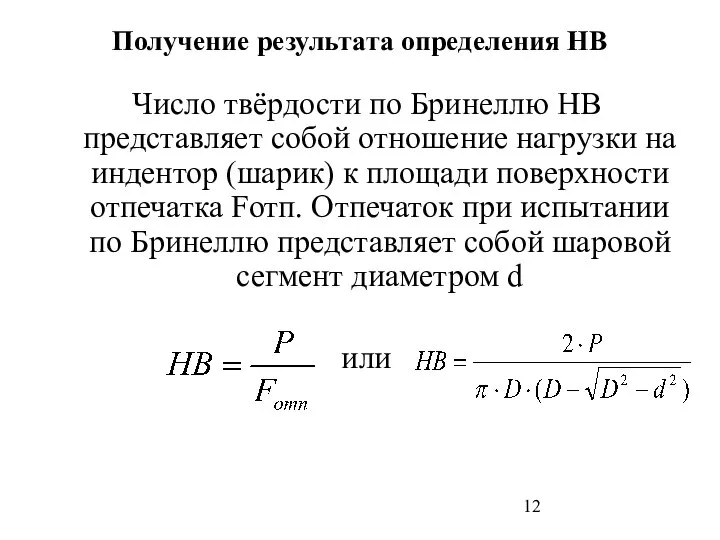

- 12. Получение результата определения НВ Число твёрдости по Бринеллю НВ представляет собой отношение нагрузки на индентор (шарик)

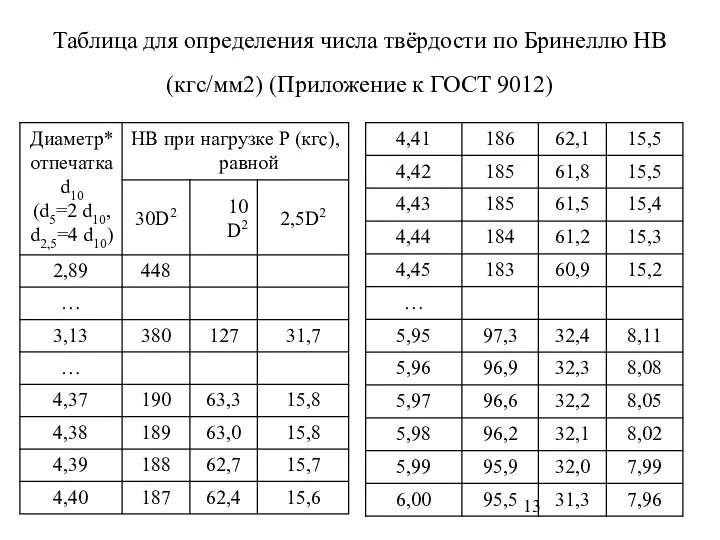

- 13. Таблица для определения числа твёрдости по Бринеллю НВ (кгс/мм2) (Приложение к ГОСТ 9012)

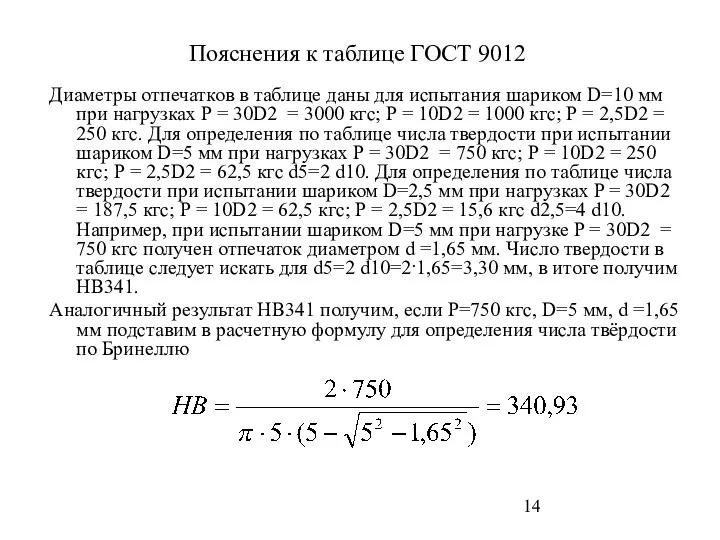

- 14. Пояснения к таблице ГОСТ 9012 Диаметры отпечатков в таблице даны для испытания шариком D=10 мм при

- 15. Метод Роквелла ГОСТ 9013 Определение числа твёрдости по Роквеллу HR производится по результатам вдавливания индентора стандартного

- 16. Твердомер Роквелла ТК-2 1 – предметный столик; 2 –оправка с индентором; 3 – грузы;4 – маховик;

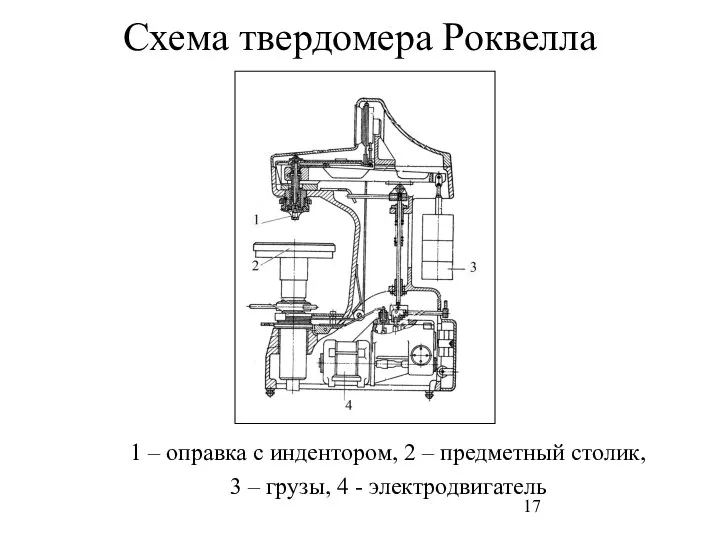

- 17. Схема твердомера Роквелла 1 – оправка с индентором, 2 – предметный столик, 3 – грузы, 4

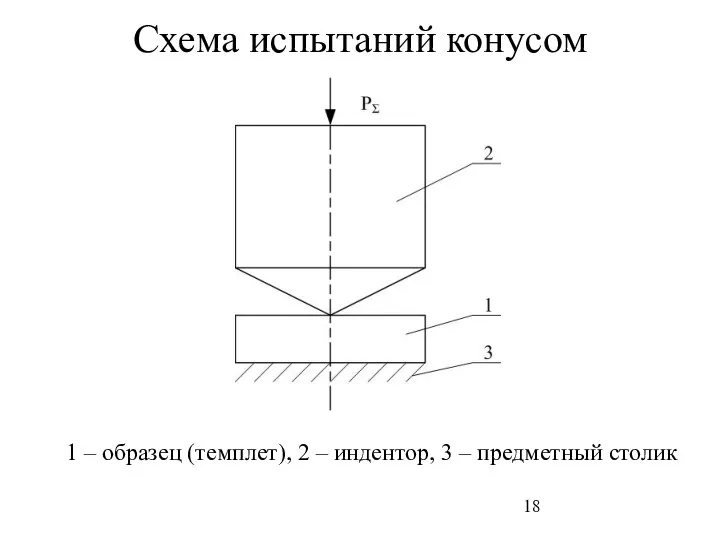

- 18. Схема испытаний конусом 1 – образец (темплет), 2 – индентор, 3 – предметный столик

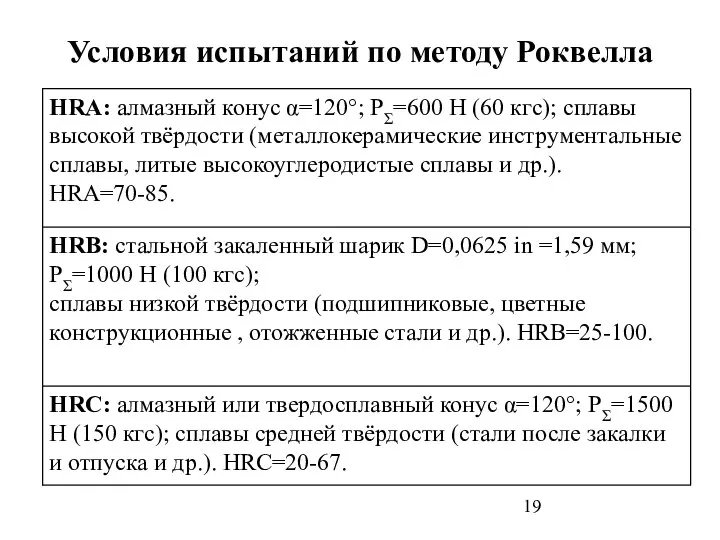

- 19. Условия испытаний по методу Роквелла

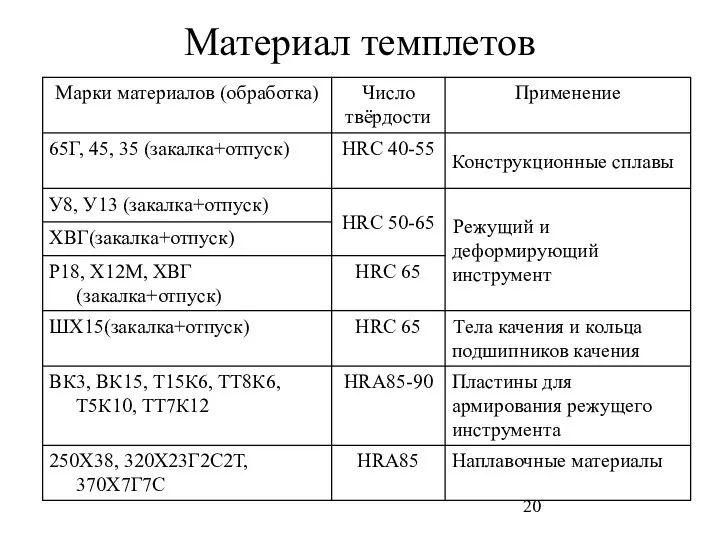

- 20. Материал темплетов

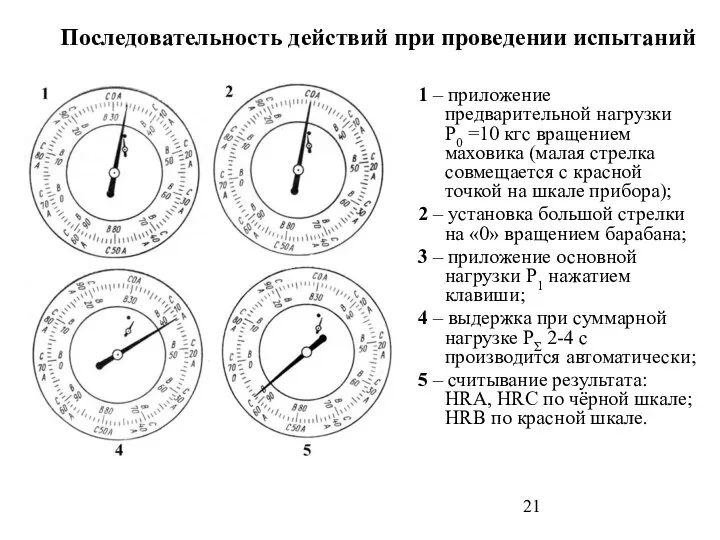

- 21. Последовательность действий при проведении испытаний 1 – приложение предварительной нагрузки Р0 =10 кгс вращением маховика (малая

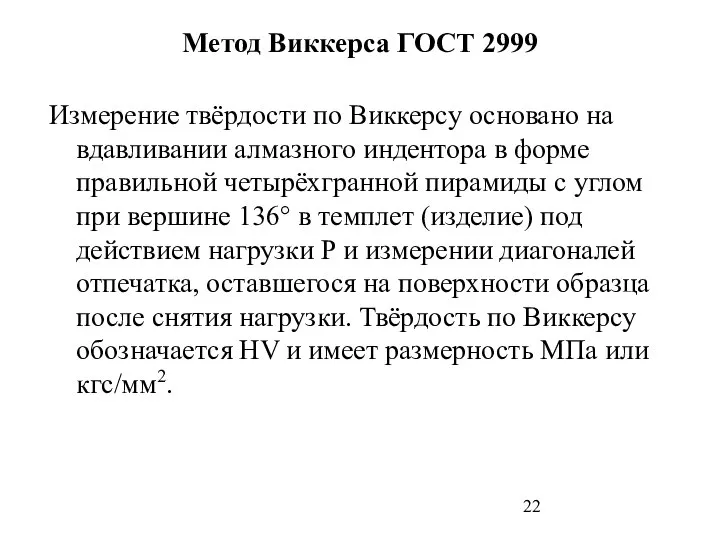

- 22. Метод Виккерса ГОСТ 2999 Измерение твёрдости по Виккерсу основано на вдавливании алмазного индентора в форме правильной

- 23. Твердомер Виккерса Нагрузки Н (кгс): 10 (1); 20 (2); 50 (5); 100 (10); 200 (20); 300

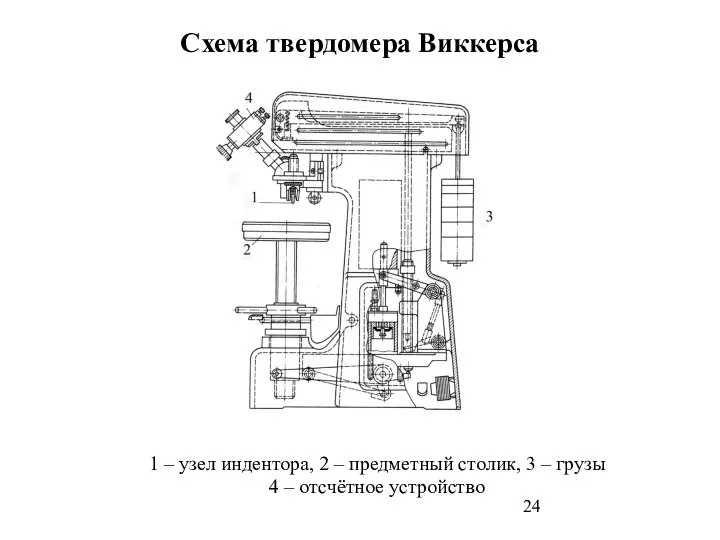

- 24. Схема твердомера Виккерса 1 – узел индентора, 2 – предметный столик, 3 – грузы 4 –

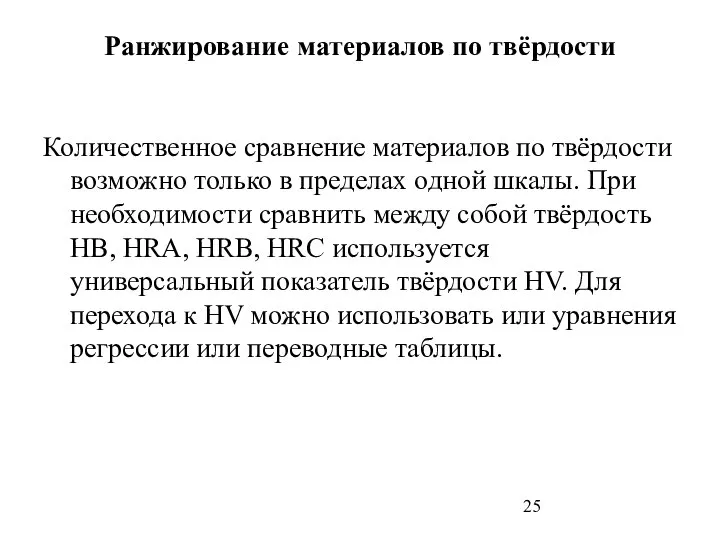

- 25. Ранжирование материалов по твёрдости Количественное сравнение материалов по твёрдости возможно только в пределах одной шкалы. При

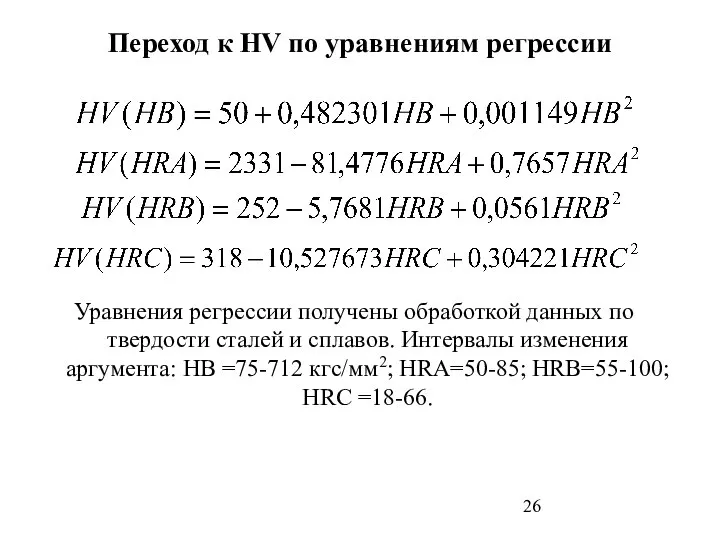

- 26. Переход к HV по уравнениям регрессии Уравнения регрессии получены обработкой данных по твердости сталей и сплавов.

- 27. Переход к HV по переводной таблице

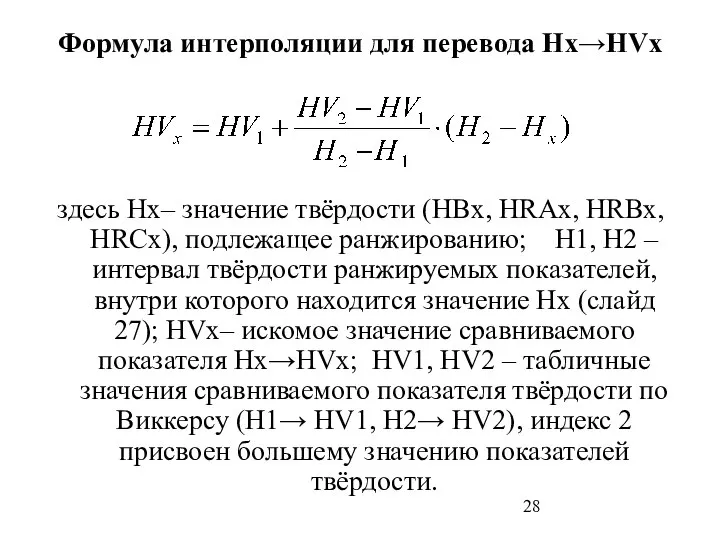

- 28. Формула интерполяции для перевода Hx→HVx здесь Hx– значение твёрдости (HBx, HRAx, HRBx, HRCx), подлежащее ранжированию; H1,

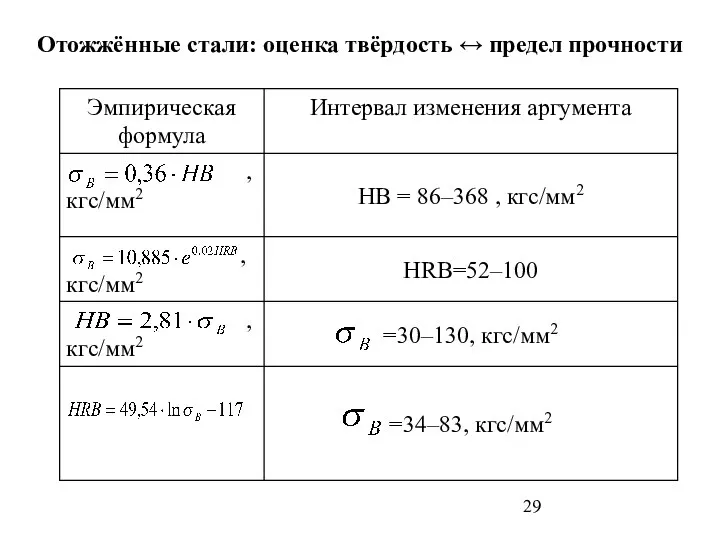

- 29. Отожжённые стали: оценка твёрдость ↔ предел прочности

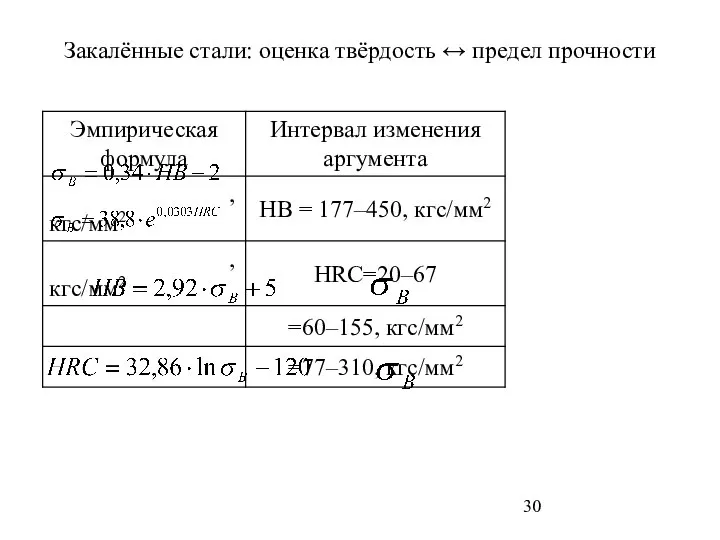

- 30. Закалённые стали: оценка твёрдость ↔ предел прочности

- 32. Скачать презентацию

Масленица Кустодиев Борис Михайлович (1878-1927) (автопортрет) 5 класс Учитель: Перевозникова Е.В.

Масленица Кустодиев Борис Михайлович (1878-1927) (автопортрет) 5 класс Учитель: Перевозникова Е.В. ҚР оңтүстік аймақтарын табиғи газбен жабдықтау мәселелері

ҚР оңтүстік аймақтарын табиғи газбен жабдықтау мәселелері Инфекции

Инфекции Виды, разрезы, сечения

Виды, разрезы, сечения Индукционная плита

Индукционная плита Тематический урок русского языка с элементами ПДД.

Тематический урок русского языка с элементами ПДД. В поисках Истины

В поисках Истины Презентация Совет безопасности РФ

Презентация Совет безопасности РФ Презентация ООО «Допинг» для Freedom концерт-холл

Презентация ООО «Допинг» для Freedom концерт-холл Сохранение и популяризация историко-культурного и природного наследия Арктики: возможности компьютерной игры

Сохранение и популяризация историко-культурного и природного наследия Арктики: возможности компьютерной игры Меланоцитарные и нейрогенные опухоли

Меланоцитарные и нейрогенные опухоли правила личной гигиены Выполнила: Замараева Яна Ученица 4 «В» класса МОУ СОШ № 32 Г.Уссурийск 2011 г.

правила личной гигиены Выполнила: Замараева Яна Ученица 4 «В» класса МОУ СОШ № 32 Г.Уссурийск 2011 г. Liczby w Biblii

Liczby w Biblii Презентация на тему "Авторская технология взаимодействия участников образовательного процесса при организации системы монито

Презентация на тему "Авторская технология взаимодействия участников образовательного процесса при организации системы монито Дэвид Геслак. Упражнения для тренировок с особенными людьми

Дэвид Геслак. Упражнения для тренировок с особенными людьми Работы победителей муниципального этапа областного конкурса детского и юношеского изобразительного искусства «Я рисую

Работы победителей муниципального этапа областного конкурса детского и юношеского изобразительного искусства «Я рисую Школьная или обычная форма

Школьная или обычная форма Влияние занятий роллер спортом на состояние здоровья детей 10-12 лет

Влияние занятий роллер спортом на состояние здоровья детей 10-12 лет Презентация Таможенный платежи кроссворд

Презентация Таможенный платежи кроссворд Модели сущность-связь

Модели сущность-связь Презентация Классическое Средневековье (XI -XV вв.)

Презентация Классическое Средневековье (XI -XV вв.) ß-адреноблокаторы – величайший прорыв в лечении сердечно-сосудистых заболеваний

ß-адреноблокаторы – величайший прорыв в лечении сердечно-сосудистых заболеваний Социально-исторические предпосылки государства и права. Возникновение государства и права

Социально-исторические предпосылки государства и права. Возникновение государства и права Страхование ответственности за загрязнение окружающей среды (экологическое страхование) в России и за рубежом

Страхование ответственности за загрязнение окружающей среды (экологическое страхование) в России и за рубежом Kung fu and chinese martial arts

Kung fu and chinese martial arts Наш друг - спорт

Наш друг - спорт Распространенные заболевания человека

Распространенные заболевания человека Презентация на тему "Интерактивные методы обучения как фактор мотивации качества учебного материала" - скачать презентации п

Презентация на тему "Интерактивные методы обучения как фактор мотивации качества учебного материала" - скачать презентации п