Содержание

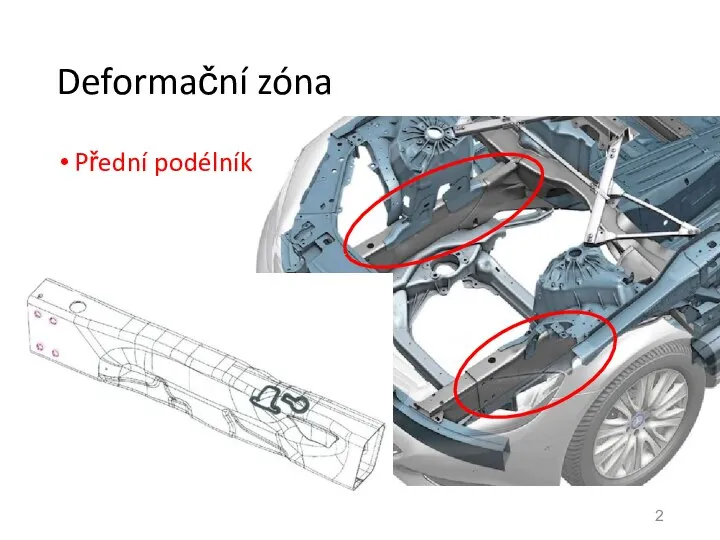

- 2. Deformační zóna Přední podélník

- 3. Cíle práce Provést analýzu současného stavu výrobní linky ( Materiálové toky, Ganttův diagram, spaghetti diagram atd.

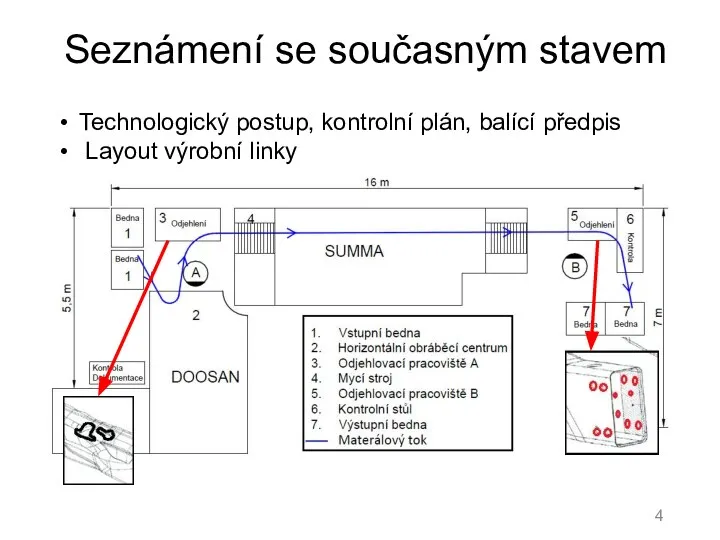

- 4. Seznámení se současným stavem Technologický postup, kontrolní plán, balící předpis Layout výrobní linky

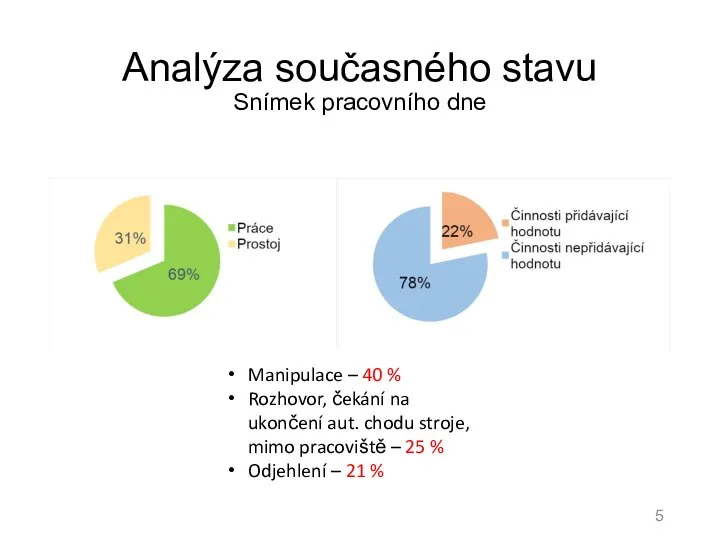

- 5. Analýza současného stavu Snímek pracovního dne Manipulace – 40 % Rozhovor, čekání na ukončení aut. chodu

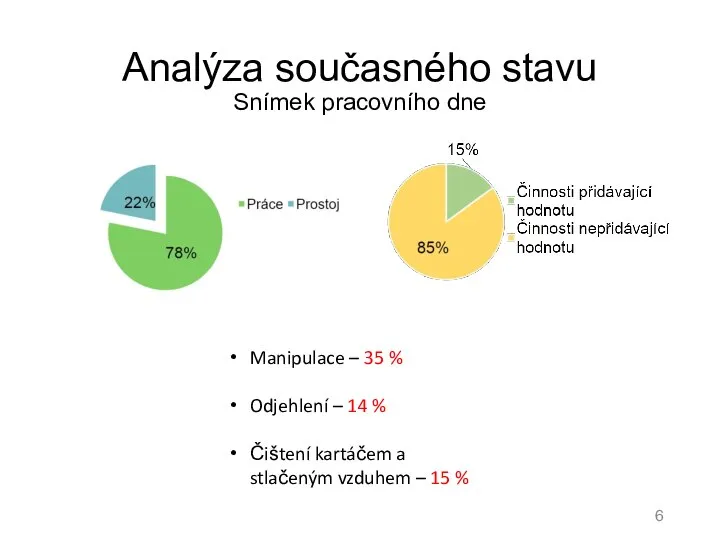

- 6. Analýza současného stavu Snímek pracovního dne Manipulace – 35 % Odjehlení – 14 % Čištení kartáčem

- 7. Body pro optimalizaci a návrh řešení První odjehlovací pracoviště poloha vstupní bedny (hessonu) kontrola dílů –

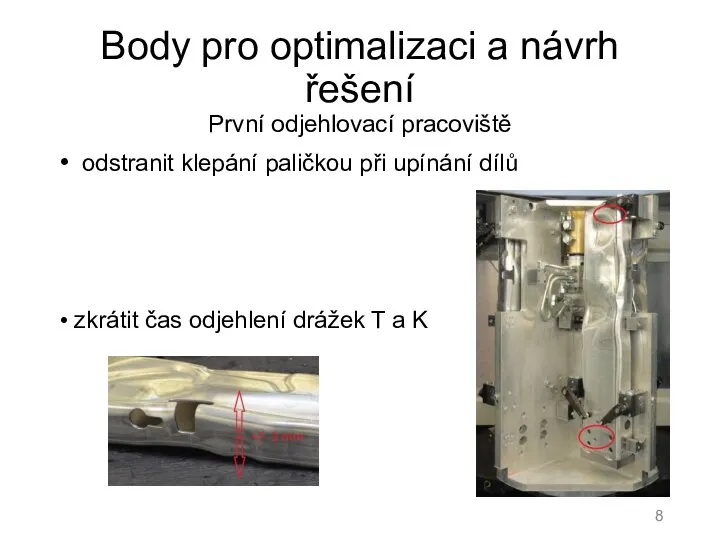

- 8. Body pro optimalizaci a návrh řešení První odjehlovací pracoviště odstranit klepání paličkou při upínání dílů zkrátit

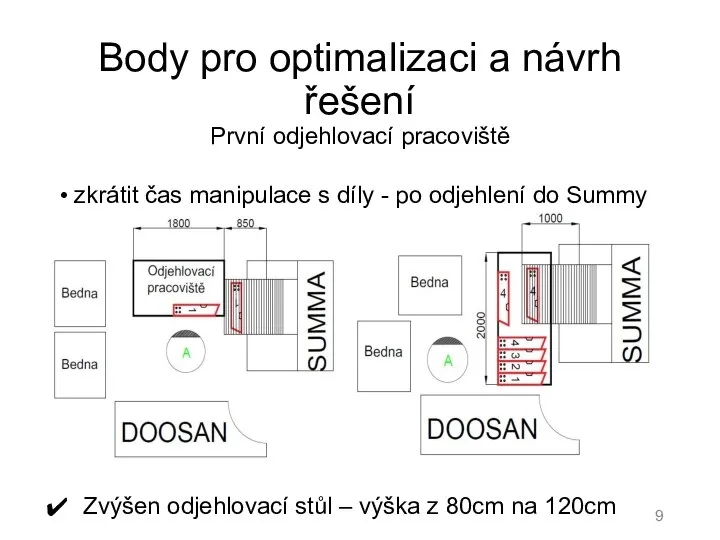

- 9. Body pro optimalizaci a návrh řešení První odjehlovací pracoviště zkrátit čas manipulace s díly - po

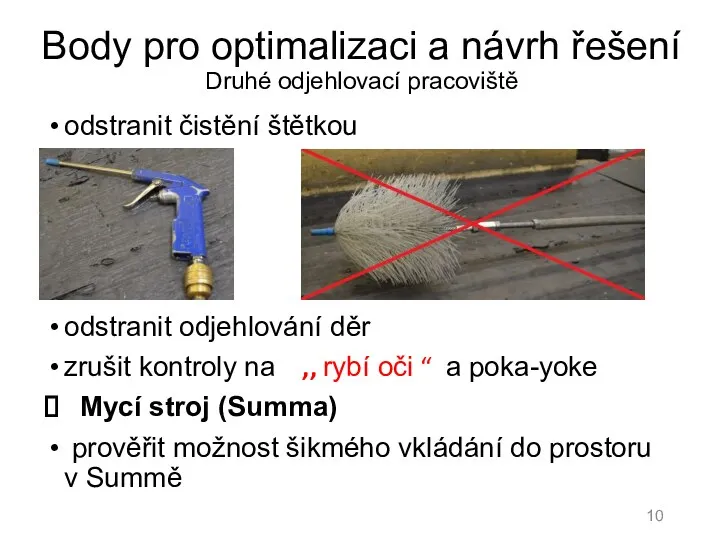

- 10. Body pro optimalizaci a návrh řešení Druhé odjehlovací pracoviště odstranit čistění štětkou odstranit odjehlování děr zrušit

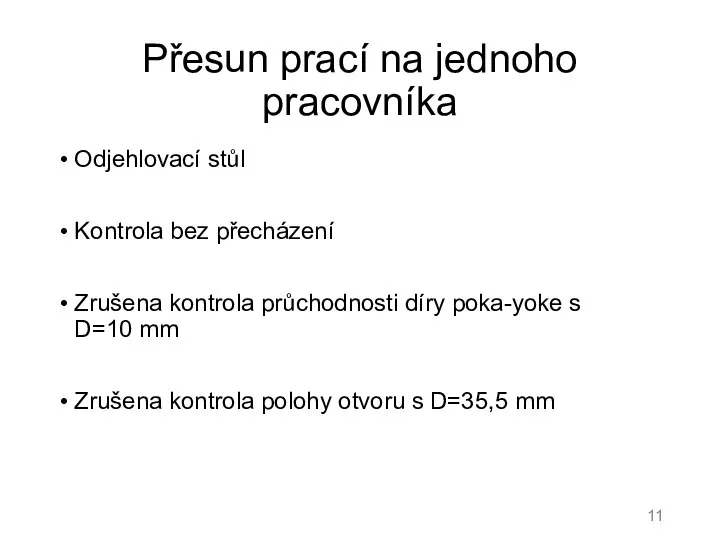

- 11. Přesun prací na jednoho pracovníka Odjehlovací stůl Kontrola bez přecházení Zrušena kontrola průchodnosti díry poka-yoke s

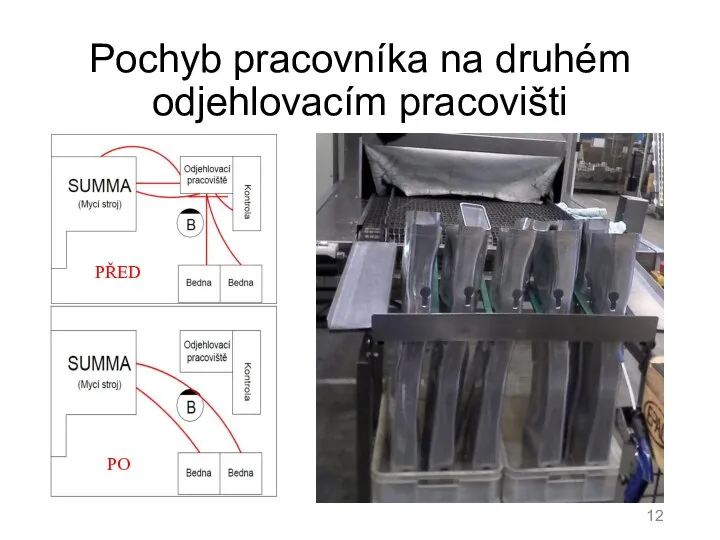

- 12. Pochyb pracovníka na druhém odjehlovacím pracovišti PŘED PO

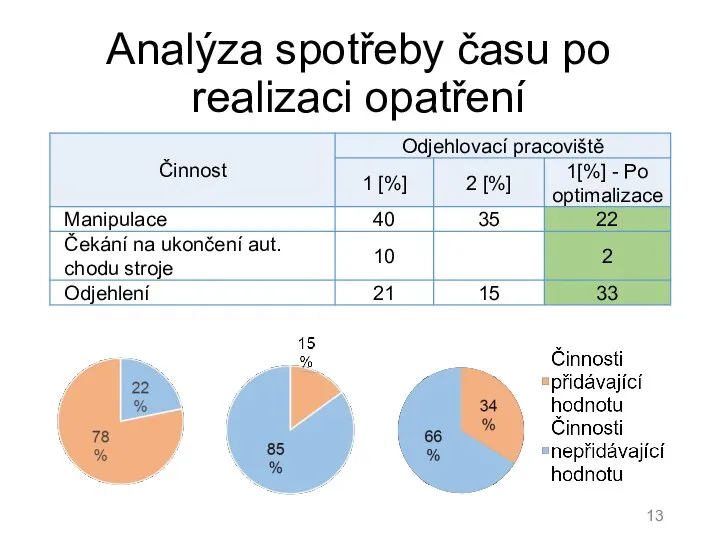

- 13. Analýza spotřeby času po realizaci opatření

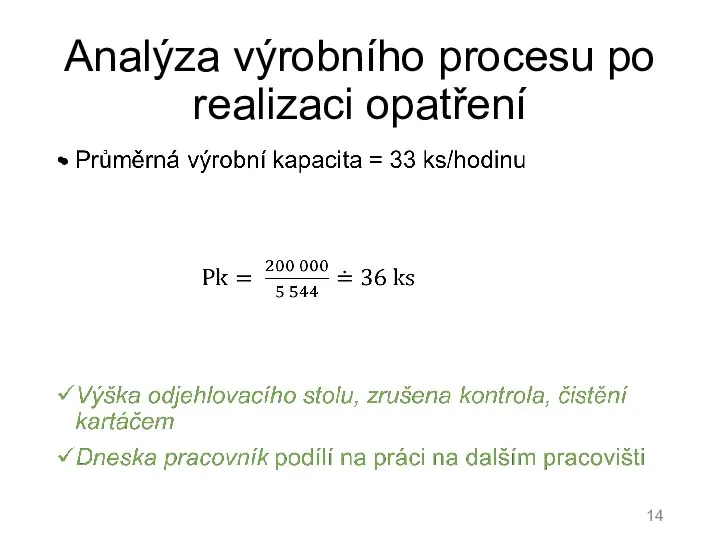

- 14. Analýza výrobního procesu po realizaci opatření

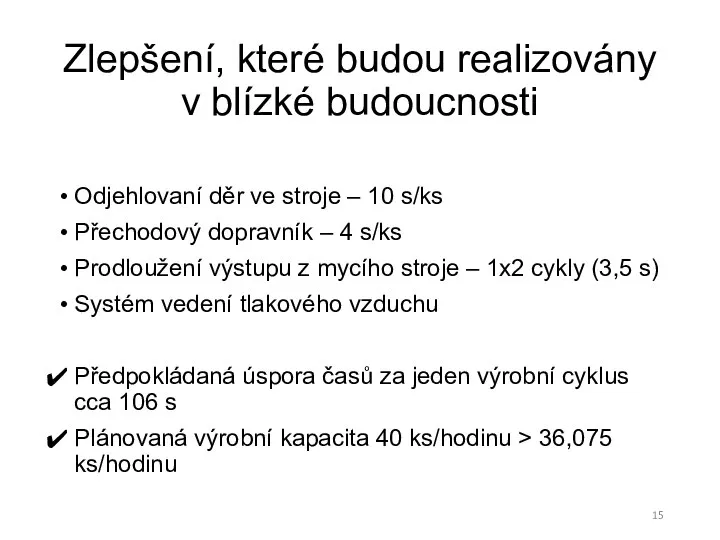

- 15. Zlepšení, které budou realizovány v blízké budoucnosti Odjehlovaní děr ve stroje – 10 s/ks Přechodový dopravník

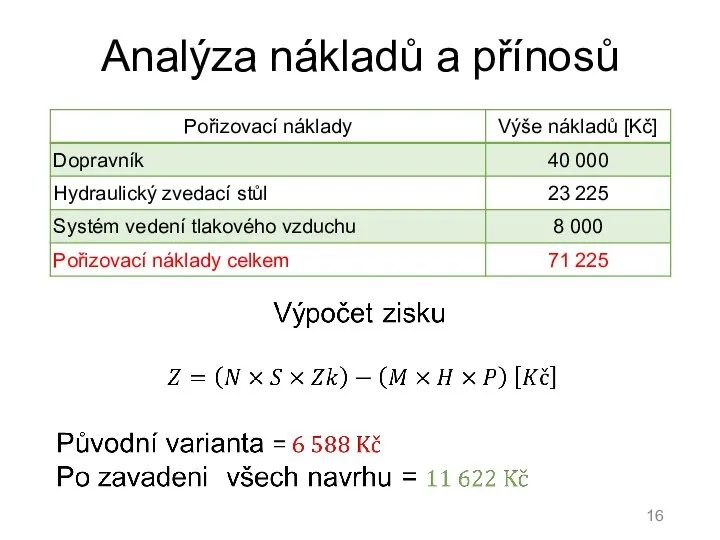

- 16. Analýza nákladů a přínosů

- 17. Základní výsledky práce Výsledky analýzy lze použít pro další optimalizace Opatření vedou k optimalizaci výrobního procesu

- 19. Скачать презентацию

Всемирная Организация Здравоохранения

Всемирная Организация Здравоохранения  Миссия и цели организации Тема 3

Миссия и цели организации Тема 3  Городецкая роспись по дереву

Городецкая роспись по дереву МИНИМИЗАЦИЯ ПЕРЕКЛЮЧАТЕЛЬНЫХ ФУНКЦИЙ

МИНИМИЗАЦИЯ ПЕРЕКЛЮЧАТЕЛЬНЫХ ФУНКЦИЙ Формирование команды. MSF

Формирование команды. MSF Волосы и ногти

Волосы и ногти  Ресторан Domino’s pizza

Ресторан Domino’s pizza Презентация

Презентация Готов к труду и обороне. Возрождение традиций

Готов к труду и обороне. Возрождение традиций Презентация на тему "Как Эффективно Провести родительское собрание" - скачать презентации по Педагогике

Презентация на тему "Как Эффективно Провести родительское собрание" - скачать презентации по Педагогике Шаблон для фотопрезентации (1)

Шаблон для фотопрезентации (1) Компьютерная графика

Компьютерная графика Президент Индии Пранаб Мукерджи

Президент Индии Пранаб Мукерджи Геохимические процессы в системе природная вода – горная порода 1

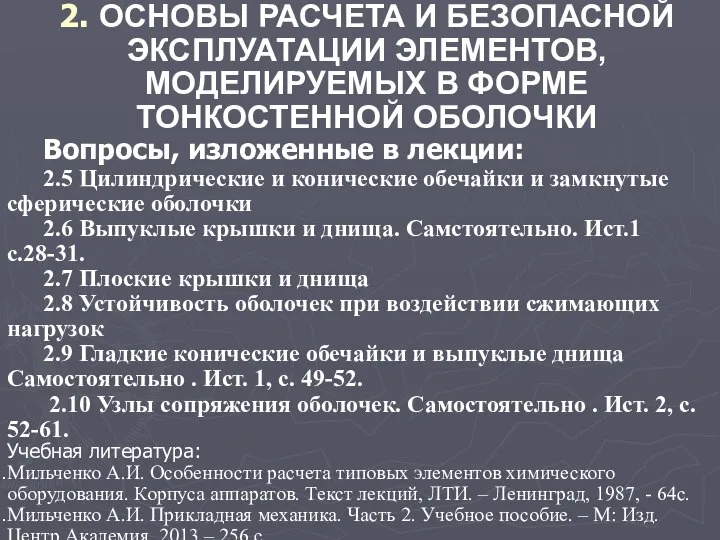

Геохимические процессы в системе природная вода – горная порода 1 Основы расчета и безопасной эксплуатации элементов, моделируемых в форме тонкостенной оболочки

Основы расчета и безопасной эксплуатации элементов, моделируемых в форме тонкостенной оболочки Язык С. Алгоритмические структуры

Язык С. Алгоритмические структуры Сатирические образы человека. Карикатура. Шарж

Сатирические образы человека. Карикатура. Шарж Мой отец на войне. Королев Игорь Владимирович

Мой отец на войне. Королев Игорь Владимирович Международная безопасность: сущность, история и современное состояние

Международная безопасность: сущность, история и современное состояние Решение задач по математике 3 класс

Решение задач по математике 3 класс Пьер де Кубертен

Пьер де Кубертен Production & Logistics Automation

Production & Logistics Automation Изменения в законодательстве о контрактной системе с начала 2019 года

Изменения в законодательстве о контрактной системе с начала 2019 года Предельные теоремы

Предельные теоремы Бадуань. Восемь кусков парчи. Лечебный цигун

Бадуань. Восемь кусков парчи. Лечебный цигун Основные методы исследования текста

Основные методы исследования текста Защита от недружественных поглощений

Защита от недружественных поглощений Бизнес-план Интернет магазина

Бизнес-план Интернет магазина