Содержание

- 2. Требования к обустройству месторождений: Сбор и подготовка к транспортировке запланированного количества газа; 2 Предупреждение гидратов в

- 3. Сбор и транспортировка продукции скважины Элементы газосборной сети: Фонтанная арматура, газоотводящие линии (манифольды, шлейфы), отключающие задвижки,

- 4. Системы сбора газа: а) Линейная; б) Лучевая; в) Кольцевая; г) Групповая. 1- скважина; 2- шлейфы; 3-

- 5. Кольцевая система сбора газа более манёвренная, так как при аварии на каком-либо участке можно обеспечить бесперебойную

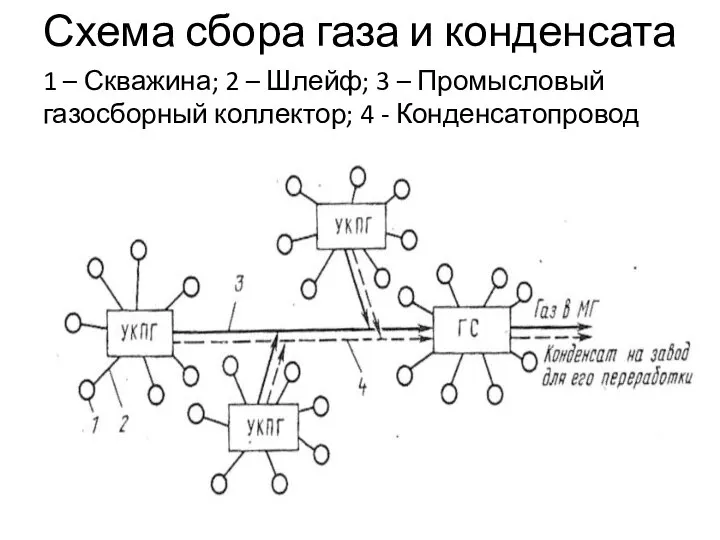

- 6. Схема сбора газа и конденсата 1 – Скважина; 2 – Шлейф; 3 – Промысловый газосборный коллектор;

- 7. Газ от скважины по шлейфу направляется на УКПГ, где его полностью обрабатывают для подготовки к транспортировке

- 8. Повышение температуры газа - осушка; - подогрев газа 2. Снижение давления газа - ввод ингибиторов (метанол,

- 9. Схема централизованного ввода метанола в скважины и шлейфы 1 – фильтр; 2 – поршневой насос; 3

- 10. Поршневой насос 2, развивающий давление примерно на 1 МПА и более первоначального на устье скважин, забирает

- 11. Для обработки газа на ГКМ применяют следующие технологические установки: - установки НТС, работающие на холоде, получаемом

- 12. Тип технологической установки зависит от ряда факторов: - фракционный состав газа (наличие тяжёлых глеводородов); - содержание

- 13. Низкотемпературная сепарация (НТС) Установки НТС предназначены для разделения водяного и углеводородного конденсата из газа путём охлаждения

- 14. Технологическая схема простейшей установки НТС Применяется на старых месторождениях для одной скважины 1-шлейф; 2-влагосборник; 3-бочёк метанола;

- 15. Выходящий из скважины газ, без дросселирования на головке скважины, по шлейфу 1 подходит к установке и

- 16. Технологическая схема современной установки НТС 1-шлейфы; 2-замерный сепаратор; 3-диафрагма; 4-сепаратор первой ступени; 5-теплообменник; 6-теплоизолированный газопровод; 7-сепаратор;

- 17. Газ под высоким давлением по шлейфам 1 поступает в замерный сепаратор 2, или в сепаратор первой

- 18. Технологическая схема установки НТС с применением детандера 1-шлейфы; 2-прямоточный сепаратор; 3-диафрагменная шайба; 4-сепаратор первой ступени; 5-теплообменник;

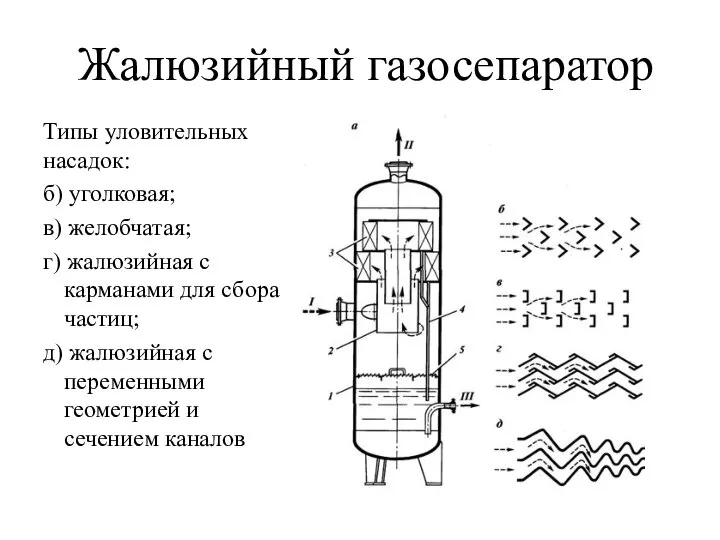

- 19. Газ из скважины под давлением 10-12 МПа по шлейфам 1 подаётся в прямоточный сепаратор 2 для

- 20. Принципиальная схема установки НТС с применением парокомпрессорной холодильной машины 1-линия всаса 1 газомотокомпрессора 10ГМК; 2-маслоотделитель 1

- 21. Пропановая холодильная установка с использованием газомотокомпрессоров 10 ГМК работает по схеме двухступенчатого сжатия паров пропана. Засасываются

- 22. Газосепараторы

- 23. Центробежные газосепараторы а) с регулируемым завихрителем; б) с центробежными прямоточными элементами

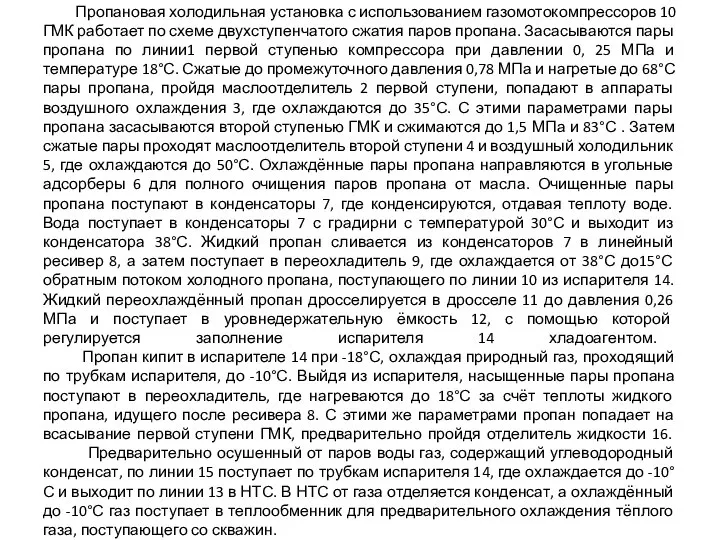

- 24. Жалюзийный газосепаратор Типы уловительных насадок: б) уголковая; в) желобчатая; г) жалюзийная с карманами для сбора частиц;

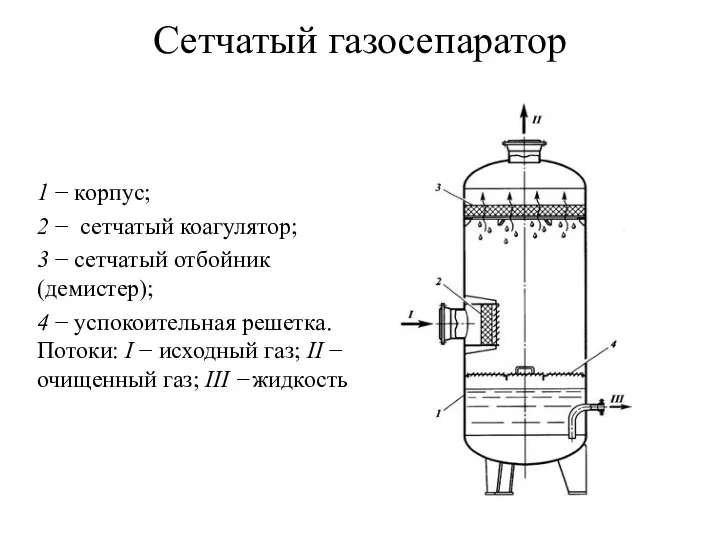

- 25. Сетчатый газосепаратор 1 − корпус; 2 − сетчатый коагулятор; 3 − сетчатый отбойник (демистер); 4 −

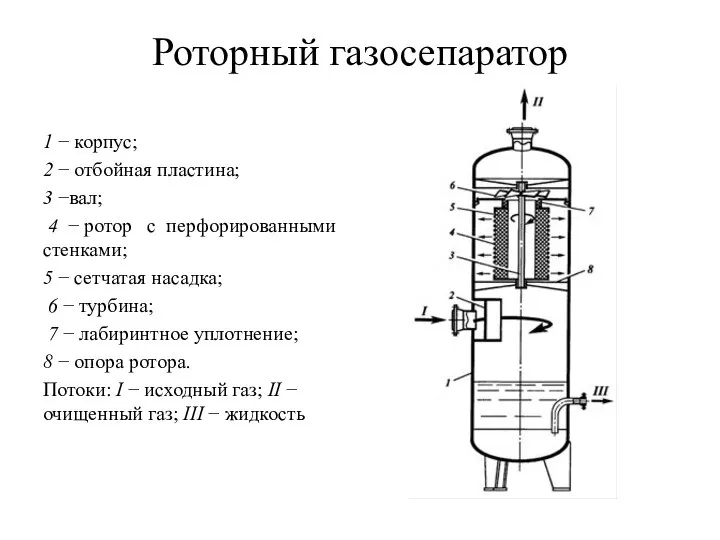

- 26. Роторный газосепаратор 1 − корпус; 2 − отбойная пластина; 3 −вал; 4 − ротор с перфорированными

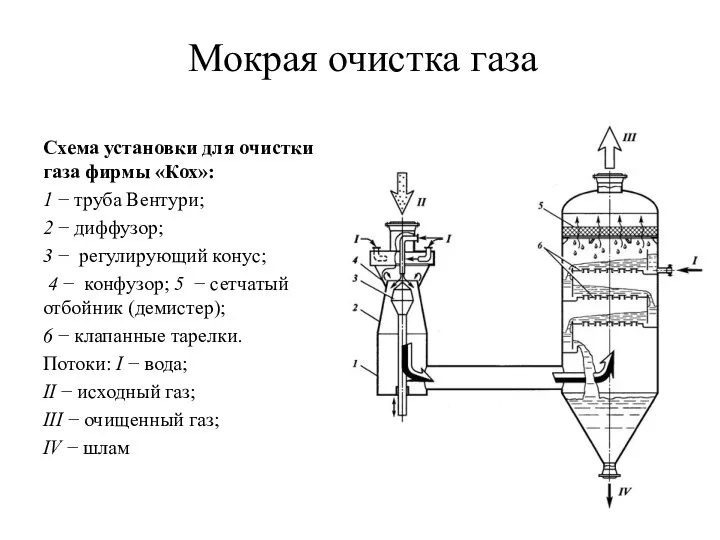

- 27. Мокрая очистка газа Схема установки для очистки газа фирмы «Кох»: 1 − труба Вентури; 2 −

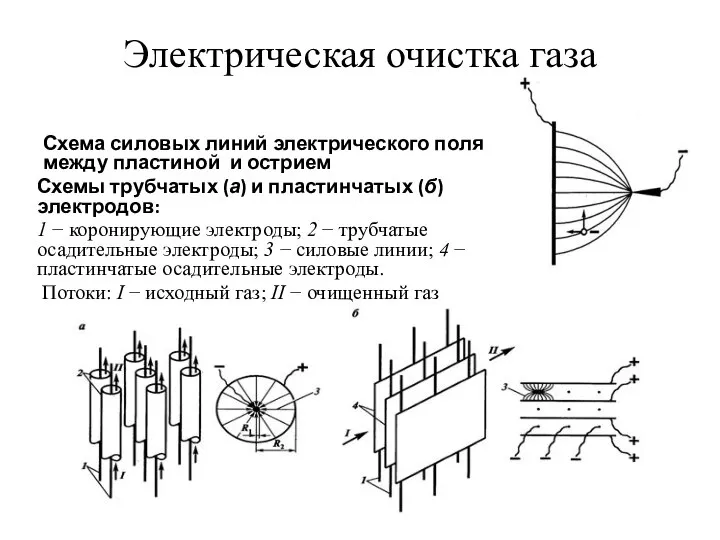

- 28. Электрическая очистка газа Схема силовых линий электрического поля между пластиной и острием Схемы трубчатых (а) и

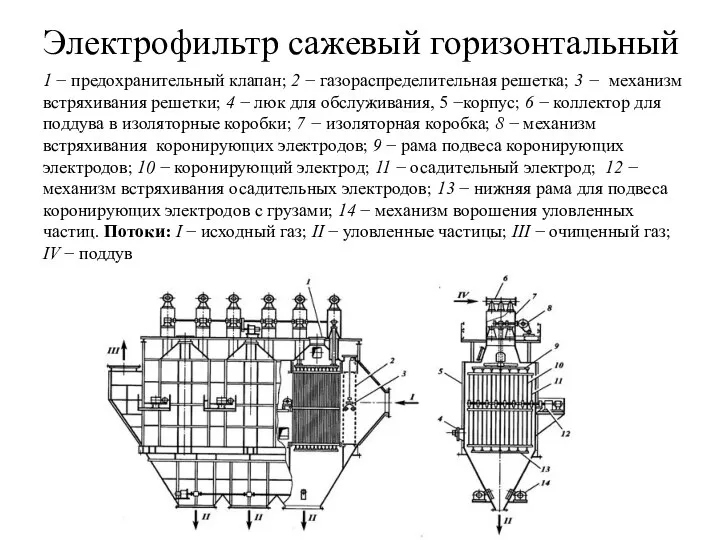

- 29. Электрофильтр сажевый горизонтальный 1 − предохранительный клапан; 2 − газораспределительная решетка; 3 − механизм встряхивания решетки;

- 30. Абсорбционная осушка газа

- 31. Преимущества меньшая стоимость оборудования; непрерывность процесса; надёжная работа автоматических схем контроля и управления.

- 32. Жидкие осушители Преимущества жидких сорбентов хорошая растворимость в воде; быстрая регенерация и высокая стабильность после регенерации;

- 33. Наиболее широкое применение получили высококонцентрированные растворы: этиленгликоля (ЭГ); диэтиленгликоля (ДЭГ); триэтиленгликоля (ТЭГ); пропиленгликоль (ПГ). Их достоинства:

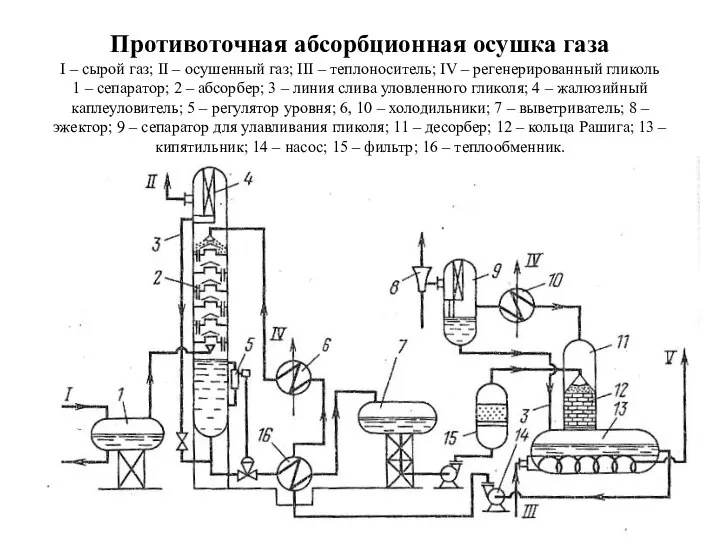

- 34. Противоточная абсорбционная осушка газа I – сырой газ; II – осушенный газ; III – теплоноситель; IV

- 35. Адсорбционная осушка газа

- 36. Твёрдые осушители Требования к адсорбентам: Большая поверхность пор; Высокая избирательность; Стабильность адсорбционных свойств; Низкое сопротивление потоку

- 37. Виды адсорбентов бокситы (минералы состоящие из Al2O3); активированная окись аллюминия (очищенный боксит); гели (вещества состоящие из

- 38. Схема адсорбционной установки с двумя адсорберами: 1, 2 − адсорбер; 3 − водоотделитель; 4 − холодильник;

- 40. Скачать презентацию

Технологический процесс уборки картофеля

Технологический процесс уборки картофеля 3.25. «Картина – натюрморт»

3.25. «Картина – натюрморт» Сайлау жүйесі

Сайлау жүйесі Высокопроизводительные вычисления, закон Мура

Высокопроизводительные вычисления, закон Мура Античная расписная керамика (работа в цвете)

Античная расписная керамика (работа в цвете) Қылмыстық кодекс

Қылмыстық кодекс Физические приборы вокруг нас

Физические приборы вокруг нас Metody Rozpoznawania Płodności MRP. Dla ludzi chcących żyć zgodnie ze swoją płodnością

Metody Rozpoznawania Płodności MRP. Dla ludzi chcących żyć zgodnie ze swoją płodnością Закономерности функционирования технологических процессов

Закономерности функционирования технологических процессов Презентация на тему "6 гр. МАДОУ д.с. №65 Презентация зоны психологической разгрузки" - скачать презентации по Педагогике

Презентация на тему "6 гр. МАДОУ д.с. №65 Презентация зоны психологической разгрузки" - скачать презентации по Педагогике Презентация "V I N C E N T VANGOGH" - скачать презентации по МХК

Презентация "V I N C E N T VANGOGH" - скачать презентации по МХК Тема: «Права и обязанности детей»

Тема: «Права и обязанности детей»  Экстремизм, фашизм и нацизм, противодействие и профилактика

Экстремизм, фашизм и нацизм, противодействие и профилактика Фотоотчет по проведению спортивного праздника по военно-прикладным видам спорта

Фотоотчет по проведению спортивного праздника по военно-прикладным видам спорта Кипение

Кипение  Механизмы нуклеофильного ароматического замещения

Механизмы нуклеофильного ароматического замещения  Игры в нормальной форме. Normal form games, strategic form games

Игры в нормальной форме. Normal form games, strategic form games Кредит и кредитная система

Кредит и кредитная система Non scholae, sed vitae discimus

Non scholae, sed vitae discimus Электронная торговая площадка Российского Аукционного Дома

Электронная торговая площадка Российского Аукционного Дома Семейной воспитание Выполнила: Студентка II курса Гр.102019 Золотова Т.В.

Семейной воспитание Выполнила: Студентка II курса Гр.102019 Золотова Т.В. Faisons la fête

Faisons la fête Команды ввод-вывод в Турбо Паскале

Команды ввод-вывод в Турбо Паскале Презентация на тему "ФГОС начального общего образования" - скачать презентации по Педагогике

Презентация на тему "ФГОС начального общего образования" - скачать презентации по Педагогике ОСНОВНЫЕ ФУНКЦИИ ПЕДАГОГИЧЕСКОГО УПРАВЛЕНИЯ

ОСНОВНЫЕ ФУНКЦИИ ПЕДАГОГИЧЕСКОГО УПРАВЛЕНИЯ  Острый коронарный синдром Стельмашок В.И. ведущий научный сотрудник лаборатории неотложной и интервенционной кардиологии РНПЦ “Кардиология”, к.м.н.

Острый коронарный синдром Стельмашок В.И. ведущий научный сотрудник лаборатории неотложной и интервенционной кардиологии РНПЦ “Кардиология”, к.м.н.  Богиня цветов – Флора презентация по МХК 5 класс Выполнила: Потёмкина Татьяна Михайловна, учитель МХК МКОУ «Яманская средняя общ

Богиня цветов – Флора презентация по МХК 5 класс Выполнила: Потёмкина Татьяна Михайловна, учитель МХК МКОУ «Яманская средняя общ Основы программирования. Поиск на графах

Основы программирования. Поиск на графах