Содержание

- 2. Сайт СибГАУ: www.sibsau.ru Сервер дистанционного обучения: www.dl.sibsau.ru Очная форма обучения→Бакалавриат→Конструкторско-технологическое обеспечение машиностроительных производств. Технология машиностроения -

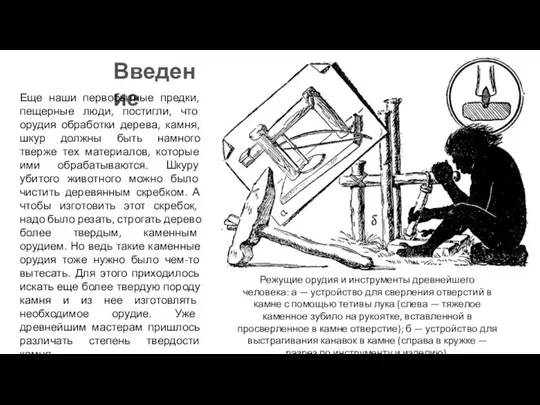

- 3. Введение Еще наши первобытные предки, пещерные люди, постигли, что орудия обработки дерева, камня, шкур должны быть

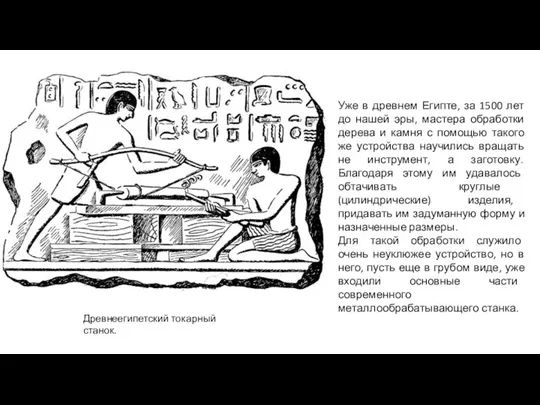

- 4. Уже в древнем Египте, за 1500 лет до нашей эры, мастера обработки дерева и камня с

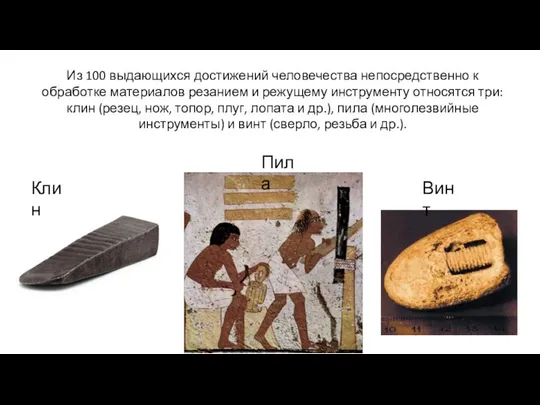

- 5. Из 100 выдающихся достижений человечества непосредственно к обработке материалов резанием и режущему инструменту относятся три: клин

- 6. Практика обработки материалов резанием и совершенствование режущего инструмента в ремеслах и промышленном производстве достигла значительных успехов,

- 7. Интеграция в мировую экономику и машиностроительное производство стало новой ступенью нашего прогресса, что видно на примере

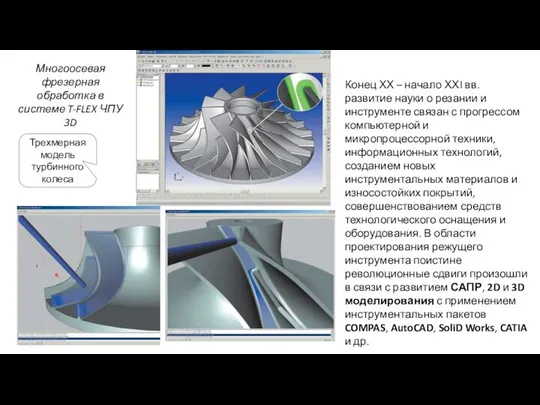

- 8. Конец ХХ – начало ХХI вв. развитие науки о резании и инструменте связан с прогрессом компьютерной

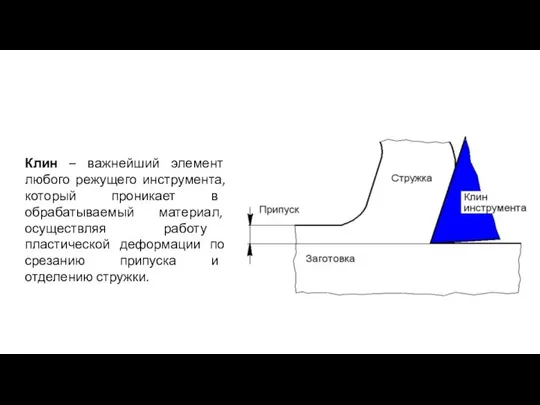

- 10. Клин – важнейший элемент любого режущего инструмента, который проникает в обрабатываемый материал, осуществляя работу пластической деформации

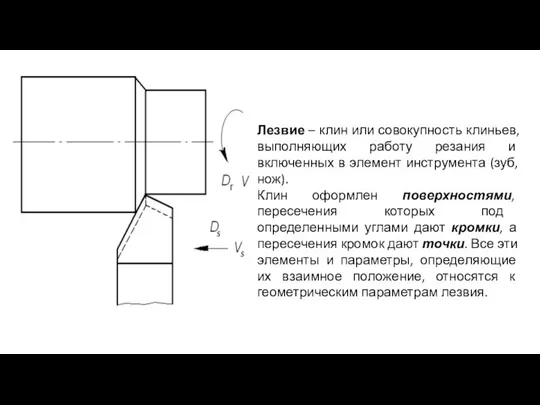

- 11. Лезвие – клин или совокупность клиньев, выполняющих работу резания и включенных в элемент инструмента (зуб, нож).

- 12. Геометрия строгального резца.

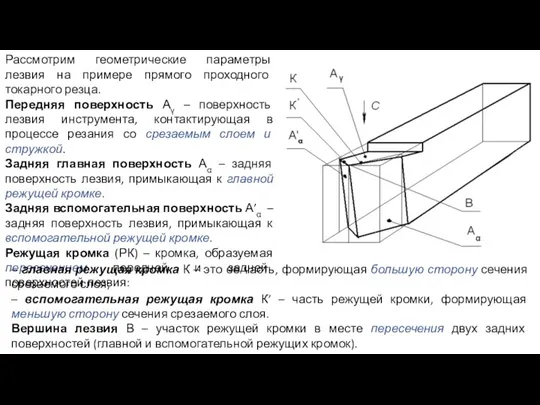

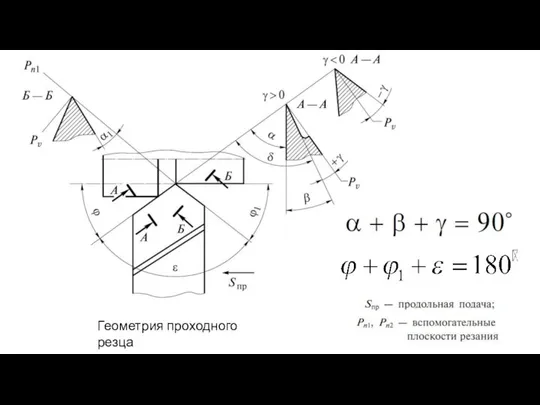

- 13. Рассмотрим геометрические параметры лезвия на примере прямого проходного токарного резца. Передняя поверхность Аγ – поверхность лезвия

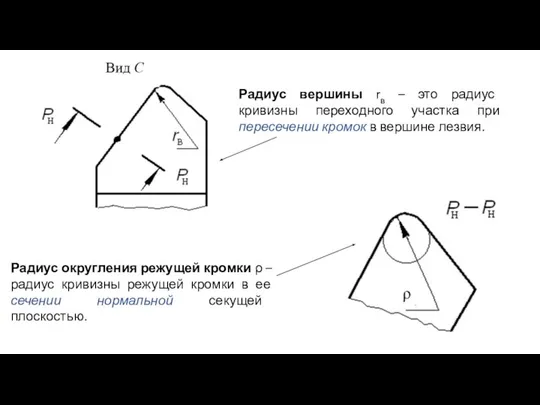

- 14. Радиус вершины rв – это радиус кривизны переходного участка при пересечении кромок в вершине лезвия. Радиус

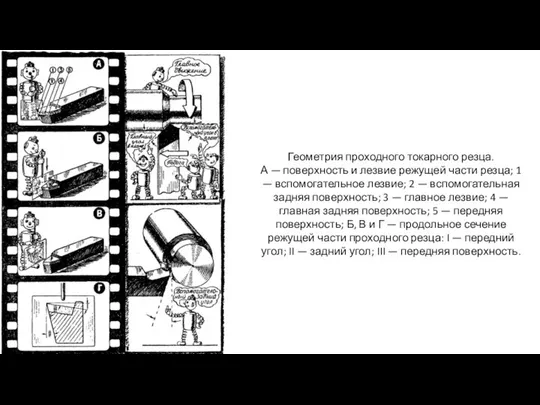

- 15. Геометрия проходного токарного резца. А — поверхность и лезвие режущей части резца; 1 — вспомогательное лезвие;

- 16. Главные углы сверла и фрезы.

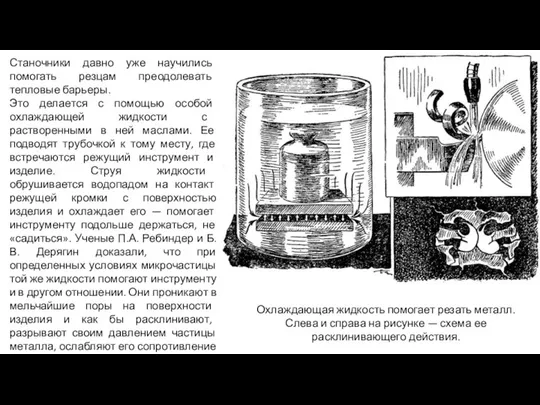

- 17. Станочники давно уже научились помогать резцам преодолевать тепловые барьеры. Это делается с помощью особой охлаждающей жидкости

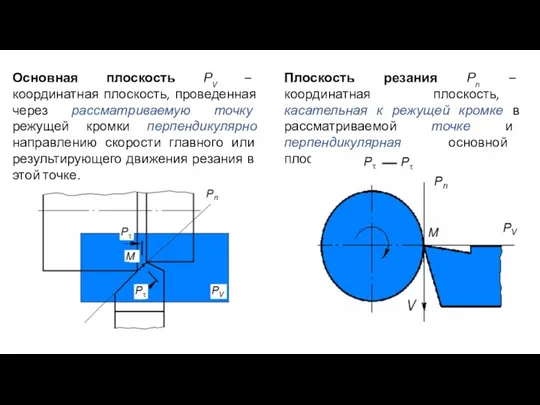

- 18. Основная плоскость РV – координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного

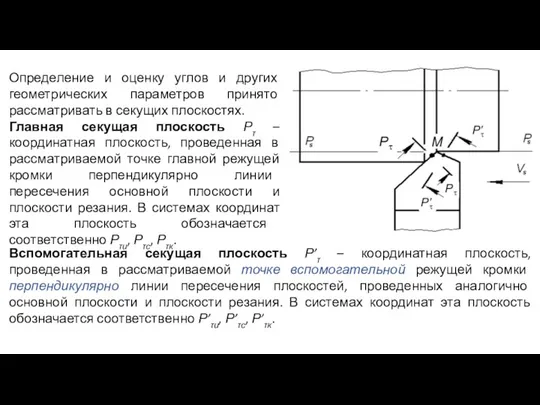

- 19. Определение и оценку углов и других геометрических параметров принято рассматривать в секущих плоскостях. Главная секущая плоскость

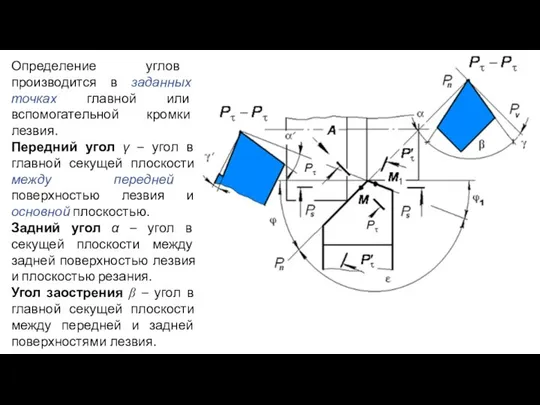

- 20. Определение углов производится в заданных точках главной или вспомогательной кромки лезвия. Передний угол γ – угол

- 21. Геометрия проходного резца

- 23. Скачать презентацию

Система счисления

Система счисления Развитие студии исторического танца «Эхо времён»

Развитие студии исторического танца «Эхо времён» Паскаль. Pascal ABC, Turbo Pascal, PasRus. Урок 1 – 2

Паскаль. Pascal ABC, Turbo Pascal, PasRus. Урок 1 – 2 Проект производства дренажного бетона с добавкой полимеров для дорожного покрытия в условиях Алтайского края

Проект производства дренажного бетона с добавкой полимеров для дорожного покрытия в условиях Алтайского края Haustiere. Test. 7 класс

Haustiere. Test. 7 класс Торговые организации Башкортостана

Торговые организации Башкортостана Занимательные задачи (декабрь) - презентация для начальной школы_

Занимательные задачи (декабрь) - презентация для начальной школы_ Разработка музыкального сайта

Разработка музыкального сайта Коми-пермяки

Коми-пермяки Обереги в традициях русского народа

Обереги в традициях русского народа Презентация "Стилистические особенности рекламного текста" - скачать презентации по Экономике

Презентация "Стилистические особенности рекламного текста" - скачать презентации по Экономике Окружность, радиус, центр.pptx - презентация для начальной школы

Окружность, радиус, центр.pptx - презентация для начальной школы ООП 8. Варианты наследования

ООП 8. Варианты наследования Технологии программирования (первый семестр)

Технологии программирования (первый семестр) Презентация "Эрих Мария Ремарк" - скачать презентации по МХК

Презентация "Эрих Мария Ремарк" - скачать презентации по МХК Современные аспекты фармакотерапии хронической сердечной недостаточности

Современные аспекты фармакотерапии хронической сердечной недостаточности Необычные новогодние традиции

Необычные новогодние традиции Закон сохранения механической энергии

Закон сохранения механической энергии Местное самоуправление в Армении

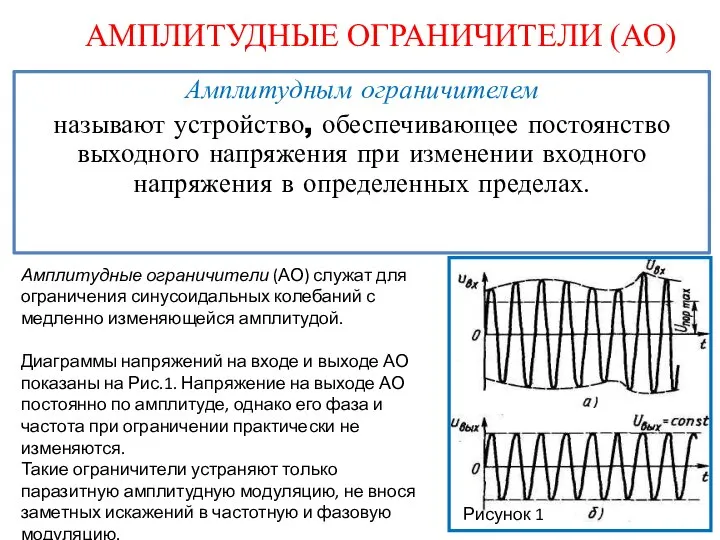

Местное самоуправление в Армении Амплитудные ограничители

Амплитудные ограничители Лауазымдық нұсқаулық

Лауазымдық нұсқаулық История развития интернета. Способы и скоростные характеристики подключения. Интернеттехнологии. Лекция 35-36

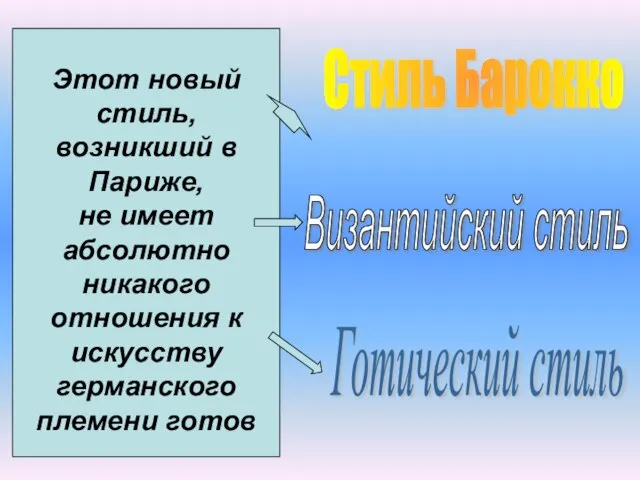

История развития интернета. Способы и скоростные характеристики подключения. Интернеттехнологии. Лекция 35-36 Презентация "Готика" - скачать презентации по МХК

Презентация "Готика" - скачать презентации по МХК Политические партии и движения

Политические партии и движения Вывод формул веществ

Вывод формул веществ Основы распространения радиоволн и антенно- фидерные устройства

Основы распространения радиоволн и антенно- фидерные устройства Стандарты сотовой связи. Сети операторов cвязи. Сетевые услуги

Стандарты сотовой связи. Сети операторов cвязи. Сетевые услуги Классификация затрат для планирования и контроля

Классификация затрат для планирования и контроля