Содержание

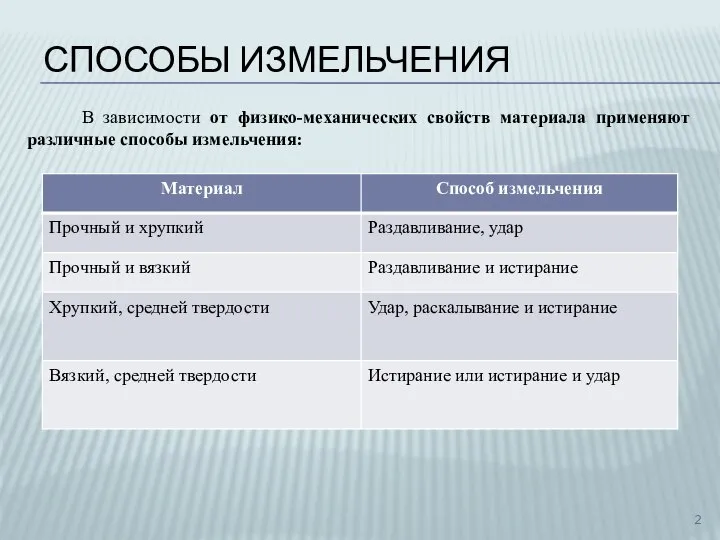

- 2. В зависимости от физико-механических свойств материала применяют различные способы измельчения: СПОСОБЫ ИЗМЕЛЬЧЕНИЯ

- 3. ЩЕКОВАЯ ДРОБИЛКА Схема щековой дробилки с простым движением щеки: 1-неподвижная щека; 2-ось подвеса;3-подвижная щека; 4-эксцентриковый вал;

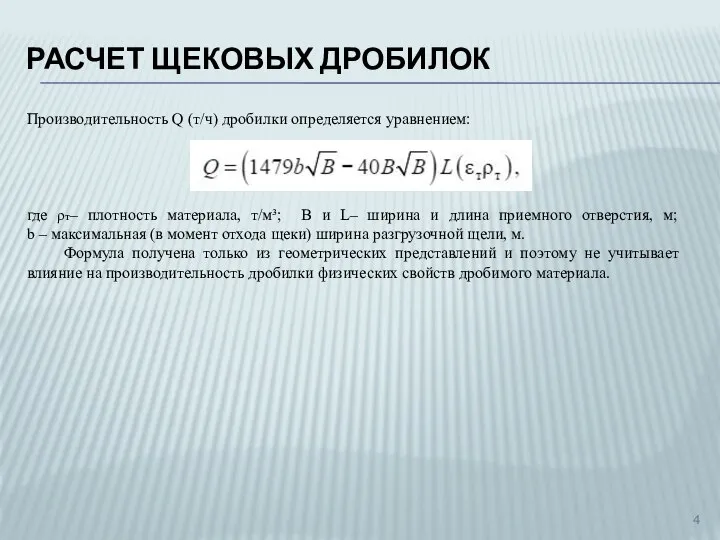

- 4. РАСЧЕТ ЩЕКОВЫХ ДРОБИЛОК Производительность Q (т/ч) дробилки определяется уравнением: где ρт– плотность материала, т/м³; B и

- 5. КОНУСНАЯ ДРОБИЛКА Схема конусной дробилки крупного дробления: 1-узел подвеса подвижного конуса; 2-вал; 3-подвижной конус; 4-неподвижный конус;

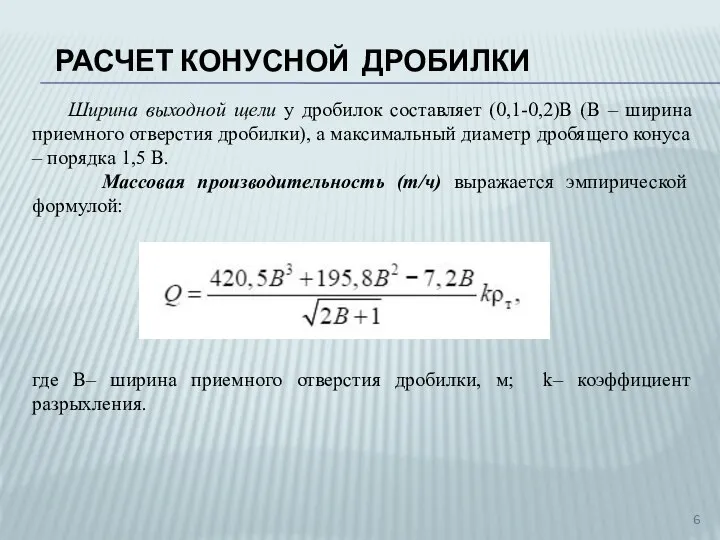

- 6. Ширина выходной щели у дробилок составляет (0,1-0,2)В (В – ширина приемного отверстия дробилки), а максимальный диаметр

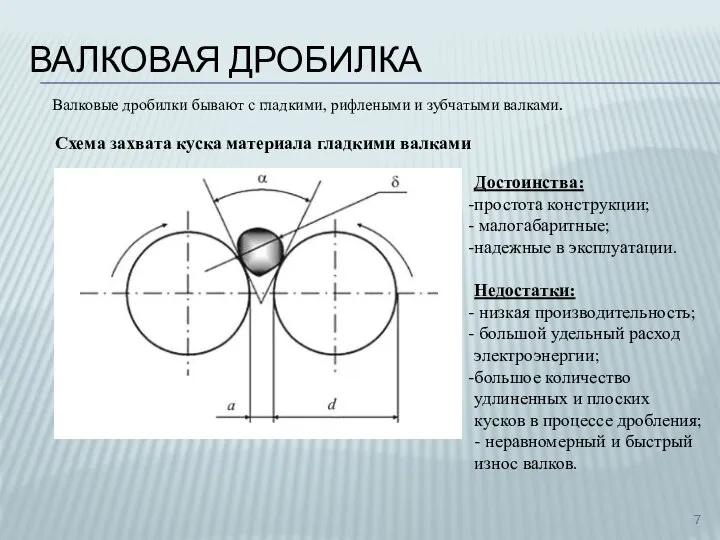

- 7. ВАЛКОВАЯ ДРОБИЛКА Схема захвата куска материала гладкими валками Валковые дробилки бывают с гладкими, рифлеными и зубчатыми

- 8. Производительность валковых дробилок определяется произведением окружной скорости валков uокр=ρDn и площади разгрузочной щели между валками La:

- 9. РОТОРНАЯ ДРОБИЛКА Схема однороторной дробилки (CМД-86) 1-рама; 2- ротор; 3 – била; 4 – верхняя часть

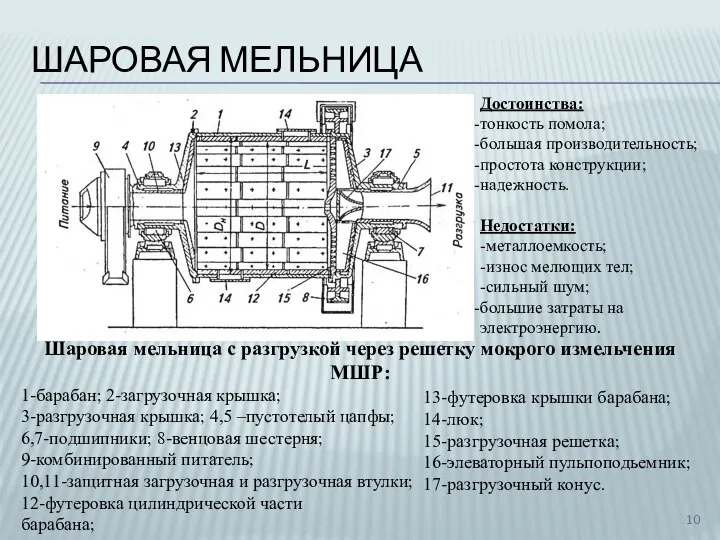

- 10. ШАРОВАЯ МЕЛЬНИЦА Шаровая мельница с разгрузкой через решетку мокрого измельчения МШР: 1-барабан; 2-загрузочная крышка; 3-разгрузочная крышка;

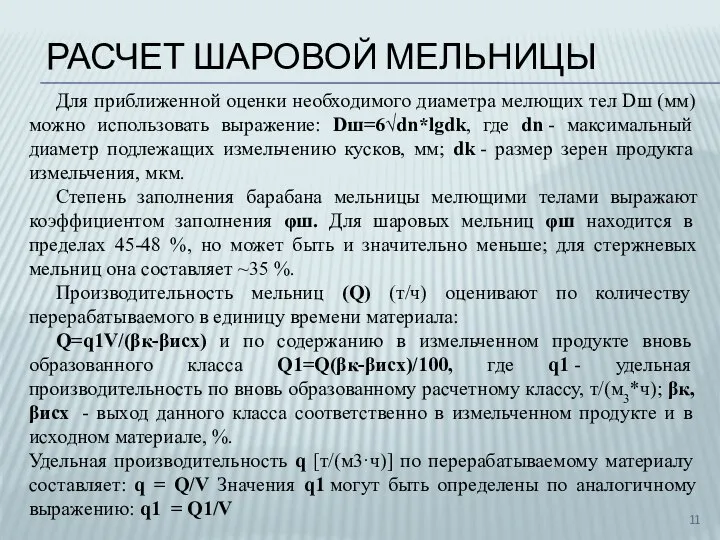

- 11. РАСЧЕТ ШАРОВОЙ МЕЛЬНИЦЫ Для приближенной оценки необходимого диаметра мелющих тел Dш (мм) можно использовать выражение: Dш=6√dn*lgdk,

- 12. ВИБРОМЕЛЬНИЦЫ Достоинства: -простота конструкции; -малогабаритность. Недостатки: -влияние вибрации на людей, фундамент; - высокая металлоемкость.

- 13. БИСЕРНЫЕ МЕЛЬНИЦЫ Достоинства: -простота конструкции; -малогабаритные; -простота в обслуживании. Недостатки: -низкая производительность; - сильная загазованность рабочей

- 14. ШРЕДЕР ДЛЯ ИЗМЕЛЬЧЕНИЯ ШИН

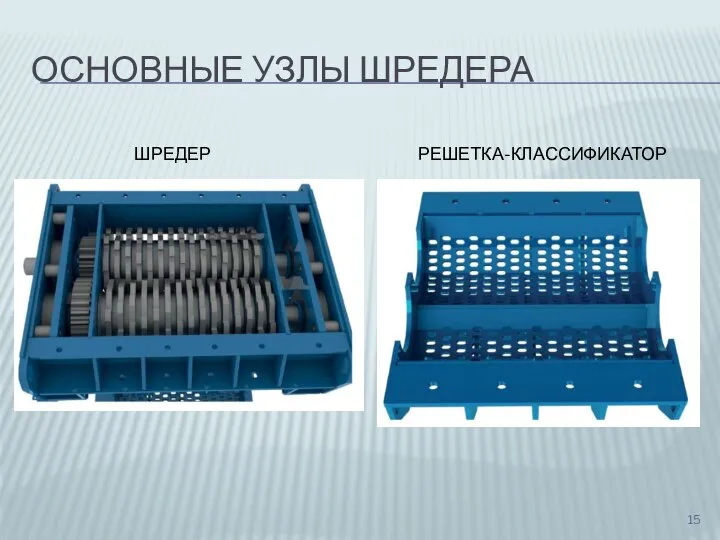

- 15. ОСНОВНЫЕ УЗЛЫ ШРЕДЕРА ШРЕДЕР РЕШЕТКА-КЛАССИФИКАТОР

- 16. ОСНОВНЫЕ УЗЛЫ ШРЕДЕРА РАМА ШРЕДЕРА УСТРОЙСТВО ЗАГРУЗКИ-БУНКЕР Достоинства: -большая производительность; -износостойкость. Недостатки: -большие затраты электроэнергии; -металлоемкость.

- 17. ШРЕДЕР ДЛЯ ИЗМЕЛЬЧЕНИЯ ЦЕЛЫХ АВТОМОБИЛЕЙ Измельчитель с 2 валами ARJES VZ 950

- 18. магнит Лом цветных металлов Лом черных металлов Измельчитель ARJES VZ 950

- 19. РАЗРЫВАТЕЛЬ МУСОРНЫХ ПАКЕТОВ Тип DKZ-50 B

- 20. ОСНОВНЫЕ ЭЛЕМЕНТЫ РАЗРЫВАТЕЛЯ

- 22. Скачать презентацию

Юридические лица, как субъекты гражданского права

Юридические лица, как субъекты гражданского права Разработка метеостанции на базе ATmega8 для измерения влажности, давления и CO2

Разработка метеостанции на базе ATmega8 для измерения влажности, давления и CO2 Я і мая школа. Вучэбныя заняткі. (Тэма 5)

Я і мая школа. Вучэбныя заняткі. (Тэма 5) Правописание окончаний имен существительных в родительном, дательном, предложном падежах (сопоставление) - презентация для началь

Правописание окончаний имен существительных в родительном, дательном, предложном падежах (сопоставление) - презентация для началь Система права

Система права Św. Szczepan - Diakon i Męczennik

Św. Szczepan - Diakon i Męczennik Материалы семинаров…

Материалы семинаров… Кishlautci kochlar - презентация для начальной школы

Кishlautci kochlar - презентация для начальной школы Динамические временные, векторные и спектральные модели сигналов в инфотелекоммуникации (лекция № 2)

Динамические временные, векторные и спектральные модели сигналов в инфотелекоммуникации (лекция № 2) Блоктық шифрлар үшін дифференциалдық криптоталдау тәсілдерімен орнықтылықты зерттеу

Блоктық шифрлар үшін дифференциалдық криптоталдау тәсілдерімен орнықтылықты зерттеу ART-методика — атравматичное восстановление зубов

ART-методика — атравматичное восстановление зубов Оздоровительный спринт

Оздоровительный спринт Понятие цели в науке, в образовании 1. Цель это: «модель будущих результатов», «идеальное предвидение результата деятельности».

Понятие цели в науке, в образовании 1. Цель это: «модель будущих результатов», «идеальное предвидение результата деятельности».  От истоков до наших дней. Objective C

От истоков до наших дней. Objective C Схема формування завдань

Схема формування завдань Алгоритмы комбинаторной оптимизации. Тема 10 - 11

Алгоритмы комбинаторной оптимизации. Тема 10 - 11 Свободные экономические зоны сингапура («Джуронг» , Сингапурский морской порт, оффшорные зоны) Подготовила: Бондарева Е.Д., гр. МЭ

Свободные экономические зоны сингапура («Джуронг» , Сингапурский морской порт, оффшорные зоны) Подготовила: Бондарева Е.Д., гр. МЭ Арматура и арматурные изделия

Арматура и арматурные изделия Classification of computer

Classification of computer Презентация Демографические проблемы России. Способы их решения

Презентация Демографические проблемы России. Способы их решения От печатной книги до интернет-книги

От печатной книги до интернет-книги  Презентация на тему "Программа “Школа России” (под ред. А. Плешакова)" - скачать презентации по Педагогике

Презентация на тему "Программа “Школа России” (под ред. А. Плешакова)" - скачать презентации по Педагогике Презентация на тему "Конституционное правосудие в субъектах РФ" - скачать презентации по Педагогике

Презентация на тему "Конституционное правосудие в субъектах РФ" - скачать презентации по Педагогике Образовательная робототехника

Образовательная робототехника Рождественский вертеп

Рождественский вертеп Обязанности должностных лиц медицинской службы соединения по медицинскому снабжению

Обязанности должностных лиц медицинской службы соединения по медицинскому снабжению Синусоидальный ток в простейших ветвях R , L, С

Синусоидальный ток в простейших ветвях R , L, С Презентация на тему "Фотоальбом Павлиської школи імені Василя Сухомлинського" - скачать презентации по Педагогике

Презентация на тему "Фотоальбом Павлиської школи імені Василя Сухомлинського" - скачать презентации по Педагогике