Содержание

- 2. Текущий ремонт (ТР) машин заключается: в устранении отказов, обнаруженных в процессе эксплуатации или ТО, с использованием

- 3. Удельная трудоемкость ТР: автомобилей грузоподъемностью 4...12 т в условиях первой категории эксплуатации составляет 4...7 чел-ч на

- 4. На объем, стоимость и характер работ ТР влияют: - условия эксплуатации машин, - их наработка с

- 5. Трудоемкость ТР машин с наработкой, близкой к капитальному ремонту (грузовых автомобилей с пробегом с начала эксплуатации

- 6. Работы ТР по характеру и месту производства подразделяются на: - постовые (выполняемые непосредственно на машине), -

- 7. Плановый ТР ДМ предусматривает углубленный контроль технического состояния агрегатов и узлов с их частичной разборкой, заменой

- 9. Очистка и промывка деталей и узлов Очистка агрегатов и деталей во многом определяет качество ТР машины.

- 10. Для удаления продуктов коррозии, старой краски, подготовки металлической поверхности к окраске наиболее эффективны пескоструйные аппараты, построенные

- 11. Для промывки большинства агрегатов и деталей машин рекомендуются водные растворы синтетических моющих средств (CMC), например препараты

- 12. Резьбовые и прессовые соединения Износ резьбовых соединений проявляется следующим образом: - изменяется профиль и шаг резьбы;

- 13. Изношенную или сорванную резьбу в отверстиях обычно восстанавливают: - нарезанием новой резьбы большего диаметра, - установкой

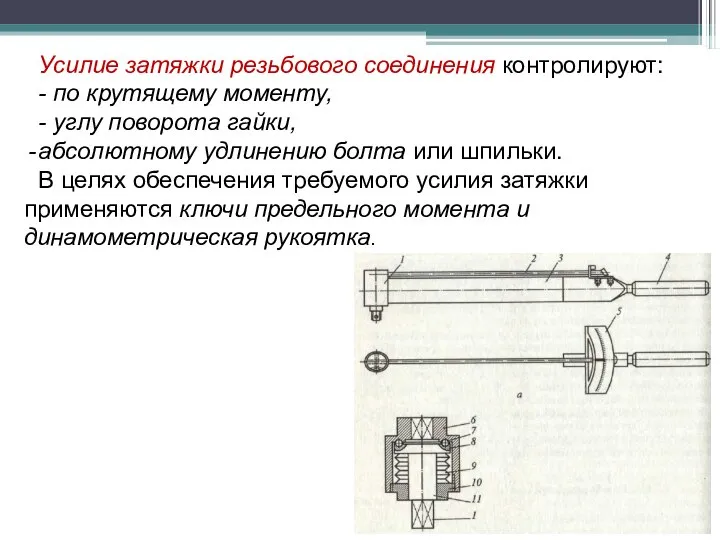

- 14. Усилие затяжки резьбового соединения контролируют: - по крутящему моменту, - углу поворота гайки, абсолютному удлинению болта

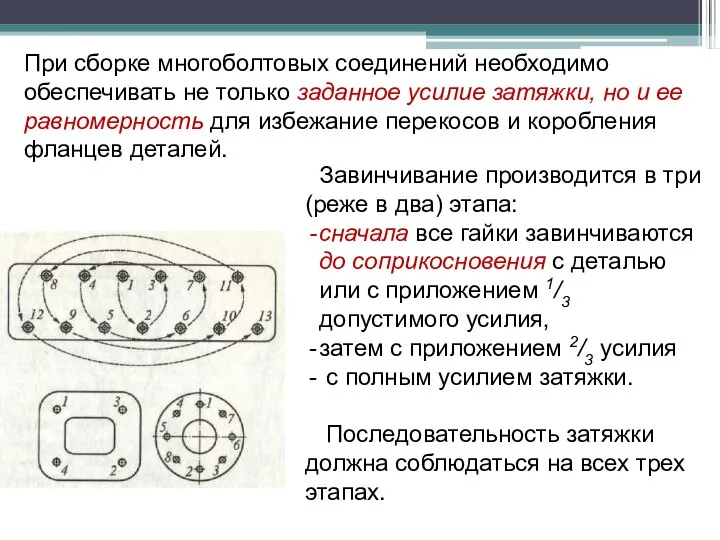

- 15. При сборке многоболтовых соединений необходимо обеспечивать не только заданное усилие затяжки, но и ее равномерность для

- 16. Для предотвращения самоотвинчивания крепежных деталей применяют: контровочные гайки, пружинные шайбы, шплинты, самоконтрящиеся гайки, пластинчатые замки, контровочную

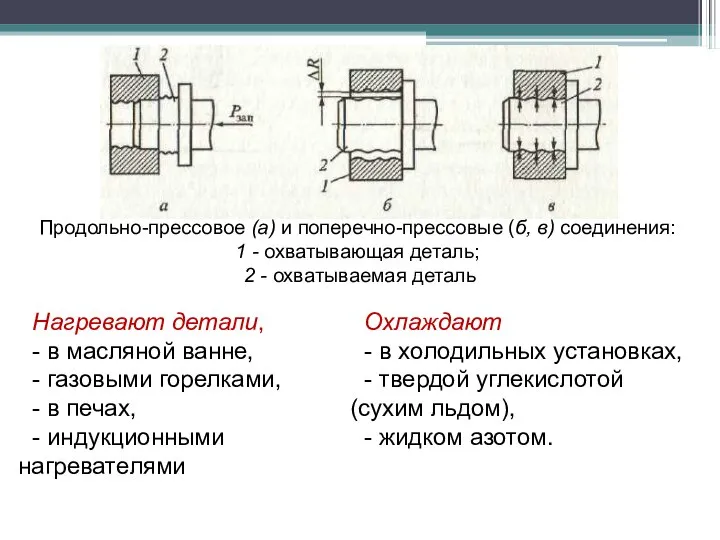

- 17. Прессовые соединения Соединения с гарантированным натягом условно подразделяют на поперечно- и продольно-прессовые . Продольно-прессовые соединения представляют

- 18. Продольно-прессовое (а) и поперечно-прессовые (б, в) соединения: 1 - охватывающая деталь; 2 - охватываемая деталь Нагревают

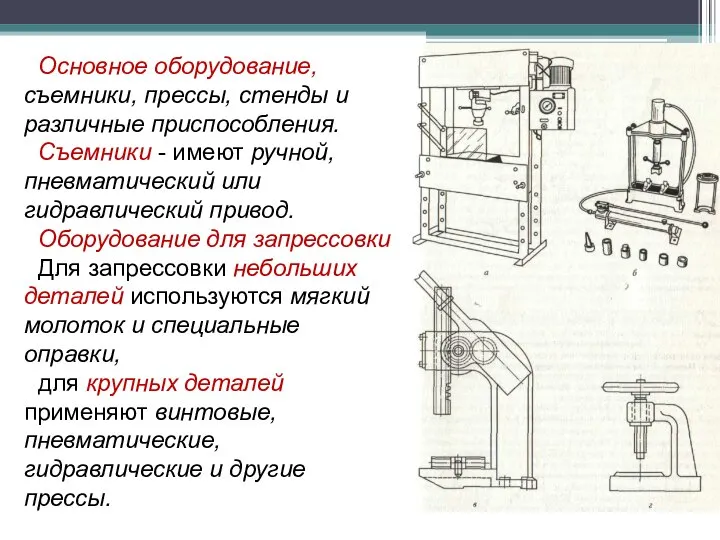

- 19. Основное оборудование, съемники, прессы, стенды и различные приспособления. Съемники - имеют ручной, пневматический или гидравлический привод.

- 20. Текущий ремонт типовых деталей сборочных единиц Подшипники качения и скольжения Признаки неисправности подшипников качения: повышенный шум

- 21. Для снятия подшипника, смонтированного со значительным натягом и длительное время находящегося в эксплуатации, его необходимо подогреть

- 22. Посадку внутреннего кольца подшипника на вал осуществляют по системе отверстия, а наружного кольца в корпус -

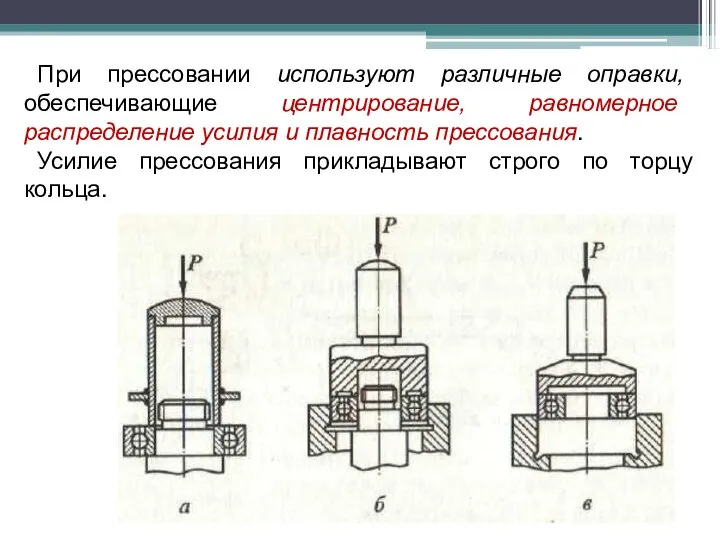

- 23. При прессовании используют различные оправки, обеспечивающие центрирование, равномерное распределение усилия и плавность прессования. Усилие прессования прикладывают

- 24. Изношенные вкладыши и втулки подшипников скольжения выпрессовывают из корпуса подшипника или ступицы колеса с помощью наставок

- 25. Пружины и манжеты Пружины, разделяют на: - настроечные (в предохранительных и редукционных клапанах), - и общего

- 26. Манжеты, кольца и уплотнения, как правило, выбраковывают независимо от их состояния и при сборке узлов заменяют.

- 27. - канавки и отверстия, через которые протягивают манжеты, заглушить кольцами и пробками из полимерных материалов; -

- 28. Ременные и цепные передачи Дефекты ременных передач: - растяжение или разрыв ремня, - износ шкивов, -

- 29. При ремонте обычно заменяют неисправные детали ременных передач новыми. При монтаже ременных передач требуется контролировать параллельность

- 30. Дефекты цепных передач: износ и смятие рабочих поверхностей втулок, роликов и пластин, а также разрушение пластин,

- 31. Цепи, в которых более 50% дефектных звеньев, выбраковывают полностью. После наружного осмотра проверяют удлинение цепи (обычно

- 32. Звездочки цепных передач заменяют: - при изломе или износе их зубьев по толщине, - при износе

- 33. Трубопроводы Дефекты трубопроводов (жестких и гибких): - трещины, вмятины и разрывы. - коррозионные разрушения, повреждения резьбы

- 34. Ремонт и изготовлении жестких трубопроводов Гибка труб - производят в холодном или горячем состоянии на специальных

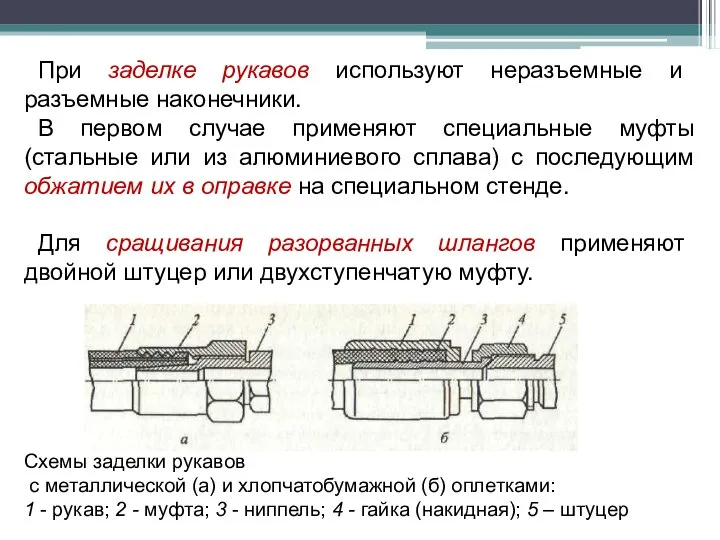

- 35. При заделке рукавов используют неразъемные и разъемные наконечники. В первом случае применяют специальные муфты (стальные или

- 37. Скачать презентацию

Квентин Тарантино

Квентин Тарантино Самое интересное о японцах

Самое интересное о японцах Профориентация XX век

Профориентация XX век Организация как объект управления

Организация как объект управления Презентация на тему "Класний керівник" - скачать презентации по Педагогике

Презентация на тему "Класний керівник" - скачать презентации по Педагогике 19.04.06. Тема: Банковская деятельность. Виды банковского кредитования.

19.04.06. Тема: Банковская деятельность. Виды банковского кредитования. Культура Средневековья

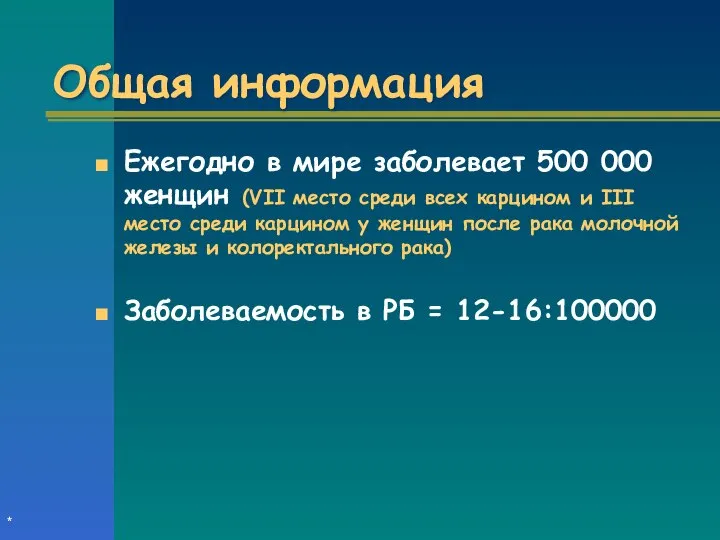

Культура Средневековья Рак шейки матки

Рак шейки матки РАДИОТЕХНИЧЕСКИЕ ЦЕПИ И СИГНАЛЫ 6

РАДИОТЕХНИЧЕСКИЕ ЦЕПИ И СИГНАЛЫ 6 Уравнение касательной - презентация по Алгебре

Уравнение касательной - презентация по Алгебре Графические приложения

Графические приложения Международный терроризм - угроза национальной безопасности

Международный терроризм - угроза национальной безопасности Сверлильные и расточные станки. (Тема 5)

Сверлильные и расточные станки. (Тема 5) Lettere di ortografia C и G

Lettere di ortografia C и G Искусство ХХ века (часть 2)

Искусство ХХ века (часть 2) Презентация "Художники-иллюстраторы русских сказок" - скачать презентации по МХК

Презентация "Художники-иллюстраторы русских сказок" - скачать презентации по МХК Россия: сравнительный анализ становления рыночных отношений в 20-е и 90-е годы ХХ века Подготовила Шилина Раиса ученица 11 клас

Россия: сравнительный анализ становления рыночных отношений в 20-е и 90-е годы ХХ века Подготовила Шилина Раиса ученица 11 клас Кəсіпкерліктің заңдық аспектілері. Лекция 3

Кəсіпкерліктің заңдық аспектілері. Лекция 3 Обратные тригонометрические функции - презентация по Алгебре

Обратные тригонометрические функции - презентация по Алгебре Владимир Вяткин

Владимир Вяткин Тренинг: «Азбука предпринимателя». День 3

Тренинг: «Азбука предпринимателя». День 3 урок 10

урок 10 Актуальные аспекты оценки деятельности таможенных органов. Лекция № 5

Актуальные аспекты оценки деятельности таможенных органов. Лекция № 5 Презентация на тему "мукополісахаридози" - скачать презентации по Медицине

Презентация на тему "мукополісахаридози" - скачать презентации по Медицине Творческая работа По декоративно-прикладному искусству

Творческая работа По декоративно-прикладному искусству Способы обеспечения исполнения обязательств. Неустойка

Способы обеспечения исполнения обязательств. Неустойка Масонство в Україні

Масонство в Україні Волейбол. История. Правила игры

Волейбол. История. Правила игры