Введение

В условиях интенсификации технологических процессов, разработки и освоения новой техники

существенное значение получают мероприятия направленные на обеспечение функциональной способности конструктивных элементов, работающих в области высоких температур и интенсивных тепловых нагрузок. Конструктивные элементы, работающие в таких условиях, требуют, как правило, эффективных средств тепловой защиты. Одной из наиболее эффективных систем тепловой защиты является испарительное охлаждение защищаемых элементов. Повышение эффективности испарительного охлаждения по сравнению с чисто конвективным связано с фазовым превращением охлаждающей среды в охлаждающем контуре, которое идёт с большим поглощением тепла и практически при постоянной температуре, близкой к температуре насыщения.

Значение массажа в системе устранения заикания

Значение массажа в системе устранения заикания Загадки про транспорт

Загадки про транспорт  А кто, если не учитель

А кто, если не учитель Использование игр и упражнений по развитию психических процессов

Использование игр и упражнений по развитию психических процессов Классификация осушителей

Классификация осушителей Нравственный поступок

Нравственный поступок Физические лица, дееспособность, представительство

Физические лица, дееспособность, представительство Тема: Платежный баланс как отражение международных валютно-кредитных операций страны

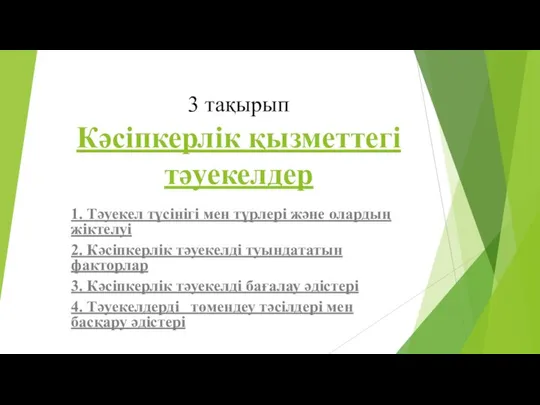

Тема: Платежный баланс как отражение международных валютно-кредитных операций страны  Кәсіпкерлік қызметтегі тәуекелдер. (Такырып 3)

Кәсіпкерлік қызметтегі тәуекелдер. (Такырып 3) Базовые свойства многопоточности

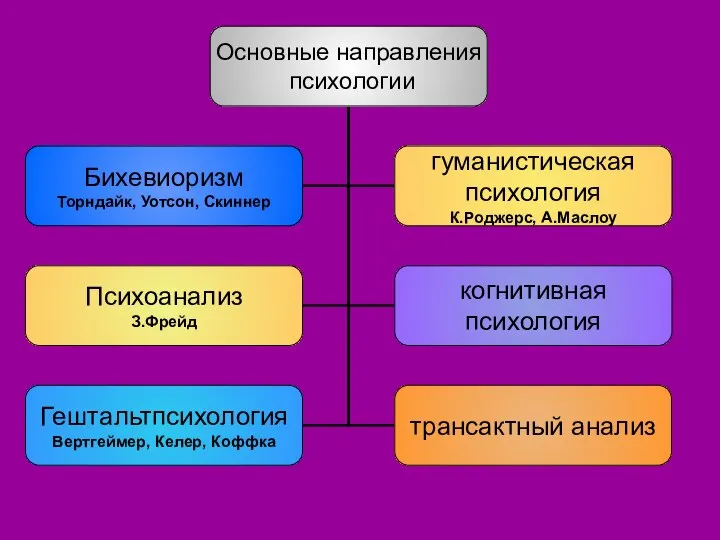

Базовые свойства многопоточности Три уровня психического отражения

Три уровня психического отражения Jahreszeiten

Jahreszeiten СИЛОВАЯ И ОПТОЭЛЕКТРОНИКА

СИЛОВАЯ И ОПТОЭЛЕКТРОНИКА УРОК № 196 Подогрев двигателя

УРОК № 196 Подогрев двигателя Презентация "Ожоги. Виды ожогов. Солнечные ожоги. Тепловой удар" - скачать презентации по ОБЖ

Презентация "Ожоги. Виды ожогов. Солнечные ожоги. Тепловой удар" - скачать презентации по ОБЖ Культура Індії

Культура Індії Аттестационная работа. Дополнительная образовательная программа. Авиамоделизм. Сверхлегкие летающие модели

Аттестационная работа. Дополнительная образовательная программа. Авиамоделизм. Сверхлегкие летающие модели Использование джазовых чантов на уроках английского языка при личностно-ориентированном обучении

Использование джазовых чантов на уроках английского языка при личностно-ориентированном обучении Ситуационная модель руководства Фидлера

Ситуационная модель руководства Фидлера Минерально-сырьевые ресурсы Российской Федерации Подготовили: Студенты 2-го курса ФТД Группы Т-081 Приходько Ю., Прокопенко Н., Че

Минерально-сырьевые ресурсы Российской Федерации Подготовили: Студенты 2-го курса ФТД Группы Т-081 Приходько Ю., Прокопенко Н., Че Политика и власть

Политика и власть Чупику2

Чупику2 Правила росписи хохломских изделий

Правила росписи хохломских изделий РОЛЬ КОМПЬЮТЕРНЫХ ТЕХНОЛОГИЙ РОЛЬ КОМПЬЮТЕРНЫХ ТЕХНОЛОГИЙ в процессе формирования информационной компетентности учащихся на

РОЛЬ КОМПЬЮТЕРНЫХ ТЕХНОЛОГИЙ РОЛЬ КОМПЬЮТЕРНЫХ ТЕХНОЛОГИЙ в процессе формирования информационной компетентности учащихся на Презентация на тему "ГИА 2015" - скачать презентации по Педагогике

Презентация на тему "ГИА 2015" - скачать презентации по Педагогике Развитие массового спорта в городском поселении Свердловский

Развитие массового спорта в городском поселении Свердловский ГИГИЕНА И ФИЗИОЛОГИЯ ВОЕННОГО ТРУДА

ГИГИЕНА И ФИЗИОЛОГИЯ ВОЕННОГО ТРУДА  Введение в менеджмент

Введение в менеджмент