Организация и планирование технического обслуживания производства. Объекты технического обслуживания

Содержание

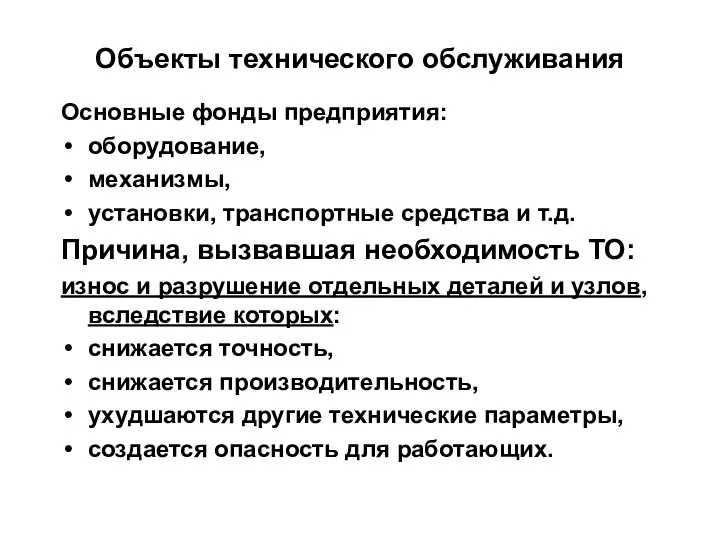

- 2. Объекты технического обслуживания Основные фонды предприятия: оборудование, механизмы, установки, транспортные средства и т.д. Причина, вызвавшая необходимость

- 3. Основные мероприятия ТО Регламентное техническое обслуживание Восстановительные ремонты. Годовые затраты - до 10-25 процентов первоначальной стоимости,

- 4. Организация ремонтного хозяйства

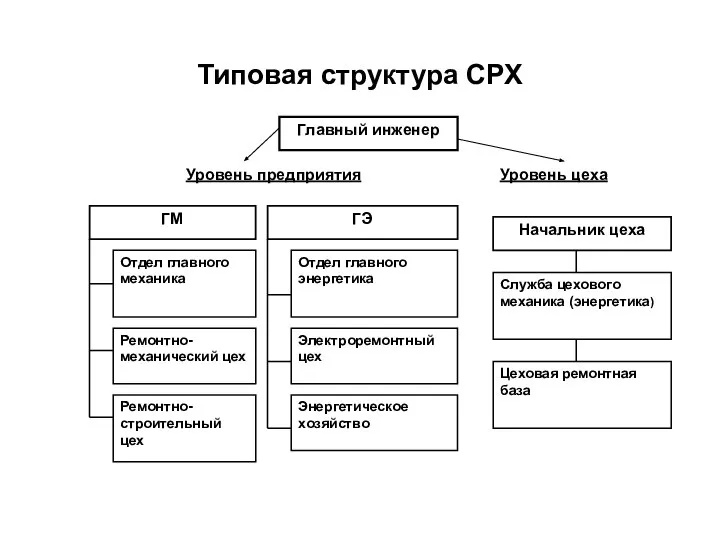

- 5. Служба ремонтного хозяйства (СРХ) Отдел главного механика, Отдел главного энергетика. Основные функции СРХ: Планово-предупредительный ремонт оборудования.

- 6. Типовая структура СРХ

- 7. ОГМ: (бюро и группы) Планово-производственные, Планово-предупредительных ремонтов, Конструктивно-технологические, Запчастей, Кранового хозяйства. ОГЭ:(бюро и группы) Планово-производственные, Электротехнические,

- 8. Ресурсы для обеспечения ремонтных работ Людские; Материальные (материалы, комплектующие, энергия); Технические средства (подъемно-транспортные механизмы, стенды, оборудование,

- 9. Формы организации ремонтных работ Централизованная Объект – малые предприятия. Все виды ремонтов выполняются ремонтно-механическим цехом (РМЦ)

- 10. Системы организации ремонтных работ По потребности. Система планово-предупредительных ремонтов ( ППР) – по заранее составленному плану

- 11. Техническое обслуживание (осмотр): Соблюдение правил эксплуатации, Ежедневная чистка и смазка станков, Регулировка и устранение неисправностей. Выполняется

- 12. Периодические ремонты Малые или текущие ремонты, МР или ТР, Средние ремонты, СР, Капитальные ремонты, КР. МР:

- 13. Количество ремонтируемых станков в процентах от станочного парка предприятия в год: Единичное производство МР- 65%, СР-

- 14. Организация технической и оперативной подготовки ремонтных работ Конструкторская подготовка. Технологическая подготовка. Оперативная подготовка. Конструкторская подготовка. Создание

- 15. Технологическая подготовка. Проектирование технологических процессов: Изготовления сменных деталей, Выполнения ремонтных работ. Оперативная подготовка. Комплектное обеспечение: сменными

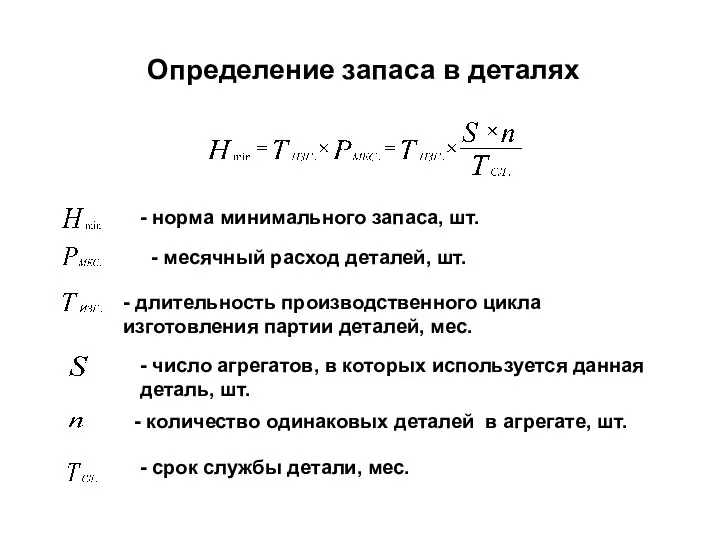

- 16. Определение запаса в деталях - норма минимального запаса, шт. - длительность производственного цикла изготовления партии деталей,

- 17. Концепция развития ремонтного обслуживания Уменьшение трудоемкости ремонтов (механизация, использование передовых технологических процессов, выполнение ремонта на месте).

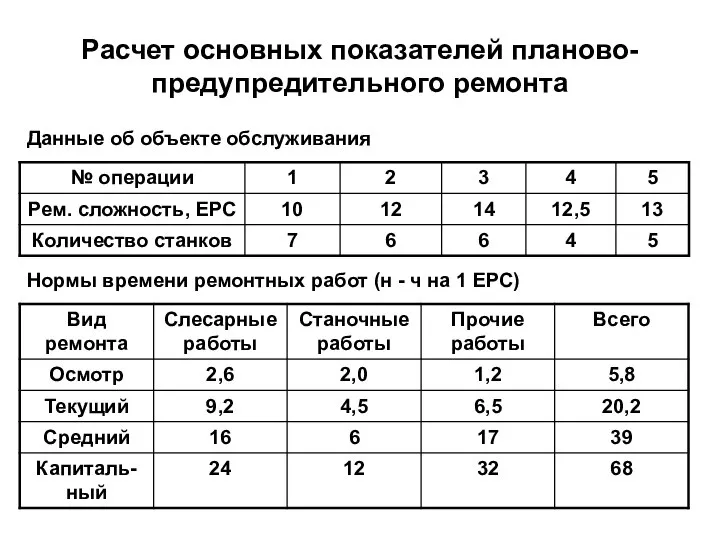

- 18. Расчет основных показателей планово-предупредительного ремонта Нормы времени ремонтных работ (н - ч на 1 ЕРС) Данные

- 19. Структура ремонтного цикла Годовой эффективный фонд времени одного обслуживания на одного ремонтного рабочего в смену по

- 20. 1. Определение длительности ремонтного цикла для конкретных условий эксплуатации где: А – нормативное значение межремонтного цикла,

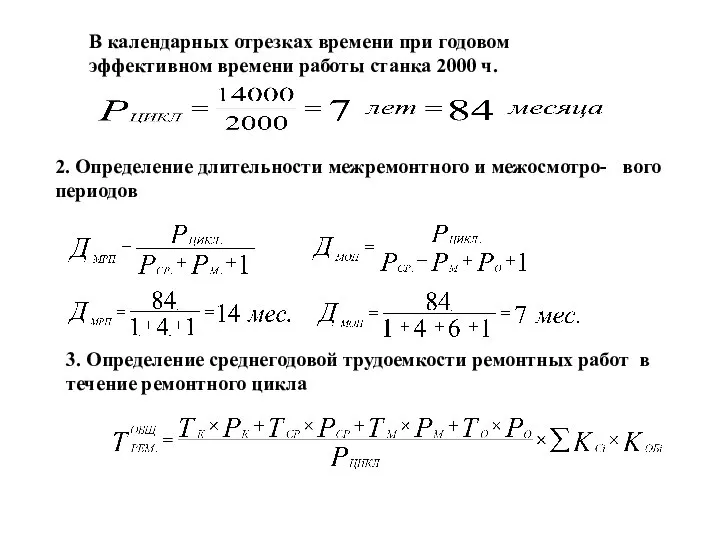

- 21. В календарных отрезках времени при годовом эффективном времени работы станка 2000 ч. 2. Определение длительности межремонтного

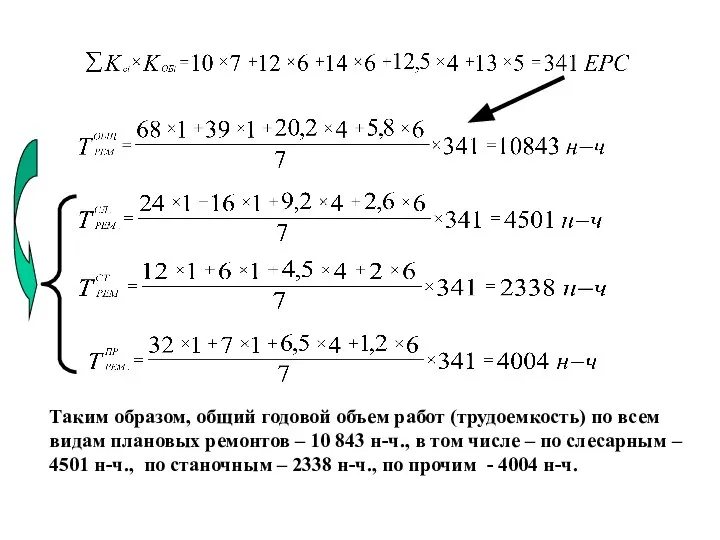

- 22. Таким образом, общий годовой объем работ (трудоемкость) по всем видам плановых ремонтов – 10 843 н-ч.,

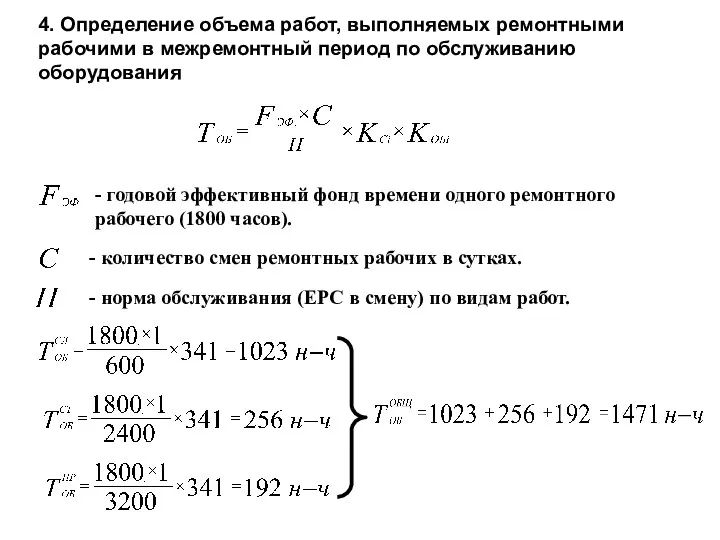

- 23. 4. Определение объема работ, выполняемых ремонтными рабочими в межремонтный период по обслуживанию оборудования - годовой эффективный

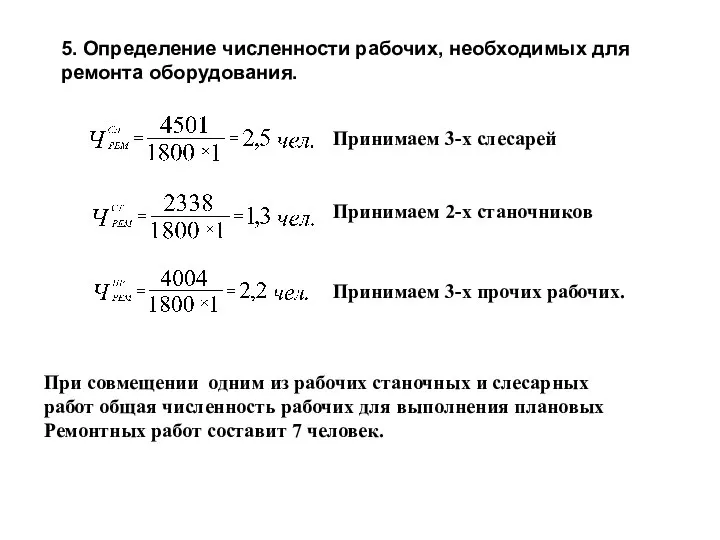

- 24. 5. Определение численности рабочих, необходимых для ремонта оборудования. Принимаем 3-х слесарей Принимаем 2-х станочников Принимаем 3-х

- 25. 6. Определение численности рабочих, необходимых для межремонтного обслуживания. Принимаем одного слесаря. При совмещении одним из рабочих

- 27. Скачать презентацию

Поділ та кооперація праці

Поділ та кооперація праці Swot-анализ рыночной экономики

Swot-анализ рыночной экономики Национальные экономические модели рыночной экономики

Национальные экономические модели рыночной экономики Digital economy

Digital economy Проблема энергодефицита в современном мире

Проблема энергодефицита в современном мире Капитал. Труд. Земля

Капитал. Труд. Земля Теоретические основы денежно-кредитного регулирования

Теоретические основы денежно-кредитного регулирования Система отношений собственности в современной экономике. Тема 8

Система отношений собственности в современной экономике. Тема 8 Командно-административная теория государственного управления

Командно-административная теория государственного управления Сравнительная инвестиционная привлекательность региона

Сравнительная инвестиционная привлекательность региона Итоги социально-экономического развития Ростовской области за 2017 год

Итоги социально-экономического развития Ростовской области за 2017 год Потребности человека

Потребности человека Трансформационный кризис в России в 1990-х гг.: общая характеристика

Трансформационный кризис в России в 1990-х гг.: общая характеристика Анализ трудовых ресурсов

Анализ трудовых ресурсов Макроэкономическое регулирование национальной экономики

Макроэкономическое регулирование национальной экономики Четвертый этап развития агропродовольственного рынка. Ценовые шоки на мировом рынке продовольствия. (Лекция 4)

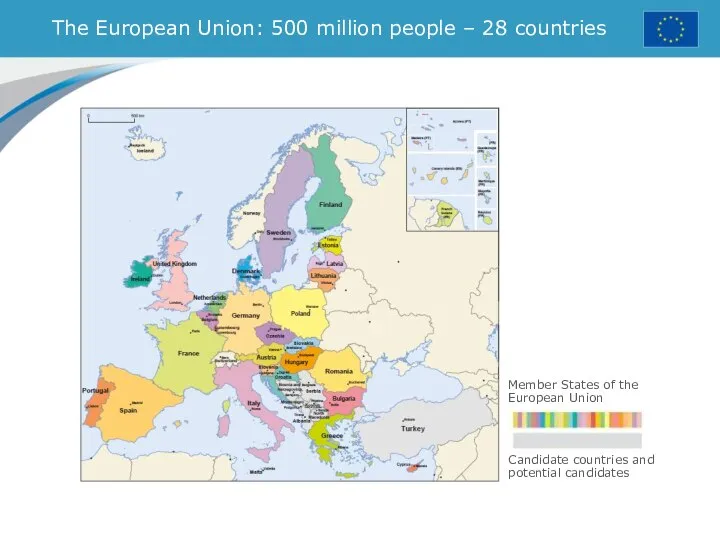

Четвертый этап развития агропродовольственного рынка. Ценовые шоки на мировом рынке продовольствия. (Лекция 4) The European Union: 500 million people – 28 countries

The European Union: 500 million people – 28 countries Краудфандинг как форма экономического взаимодействия в современной экономике

Краудфандинг как форма экономического взаимодействия в современной экономике Факторы и признаки кризисных явлений в экономике предприятия

Факторы и признаки кризисных явлений в экономике предприятия Ценовая дискриминация на отраслевом рынке

Ценовая дискриминация на отраслевом рынке Экспортно-импортные операции в логистических системах на примере ООО «Логистическая компания «Веста»

Экспортно-импортные операции в логистических системах на примере ООО «Логистическая компания «Веста» Бизнес-план. Автосервис “Auto Technology”

Бизнес-план. Автосервис “Auto Technology” Характеристика предприятий по формам собственности

Характеристика предприятий по формам собственности Территориальные особенности развития окружающей и материальной среды. (Лекция 2)

Территориальные особенности развития окружающей и материальной среды. (Лекция 2) Мальтузианство. Неоклассическая концепция безработицы А. Пигу

Мальтузианство. Неоклассическая концепция безработицы А. Пигу Корпорацияның айналым капиталы

Корпорацияның айналым капиталы Учет затрат на производство

Учет затрат на производство Рынок труда

Рынок труда