Содержание

- 2. Что такое производительный цикл? Производственный цикл — один из важнейших технико-экономических показателей, который является исходным для

- 3. Структура производственного цикла Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении

- 4. Расчет производственного цикла Тп.ц, Ттехн - соответственно длительность производственного и технологического циклов; Тпер — продолжительность перерывов;

- 5. Поточное производство Поточное производство — прогрессивный метод организации производства, характеризующийся расчленением производственного процесса на отдельные, относительно

- 6. Поточное производство (Массовое производство часть1) Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно

- 7. Поточное производство (Массовое производство часть2) Требуемая точность достигается методом автоматического получения размеров при обработке на металлорежущем

- 8. Преимущества поточного производства повышение производительности труда сокращение длительности производственного цикла; уменьшение заделов незавершенного производства и ускорение

- 9. Партионный метод организации производства (ч/1) Партионный метод организации производства представляет собой построение производственного процесса при изготовлении

- 10. Партионный метод организации производства (ч/2) - Периодическая переналадка оборудования, количество которого зависит от размера партии деталей

- 12. Скачать презентацию

Что такое производительный цикл?

Производственный цикл — один из важнейших технико-экономических показателей,

Что такое производительный цикл?

Производственный цикл — один из важнейших технико-экономических показателей,

Производственный цикл изготовления изделия (партии) представляет собой календарный период нахождения его в производстве от запуска исходных материалов и полуфабрикатов в основное производство до получения готового изделия (партии).

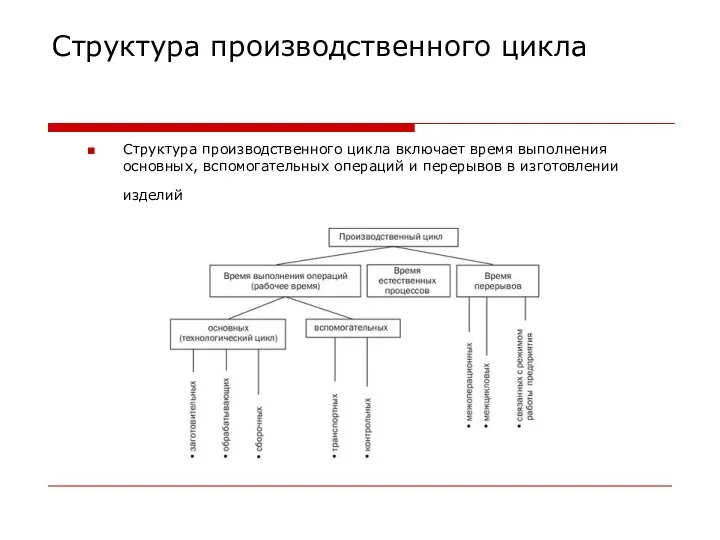

Структура производственного цикла

Структура производственного цикла включает время выполнения основных, вспомогательных операций

Структура производственного цикла

Структура производственного цикла включает время выполнения основных, вспомогательных операций

Расчет производственного цикла

Тп.ц, Ттехн - соответственно длительность производственного и технологического циклов;

Тпер — продолжительность перерывов;

Тест.пр — время

Расчет производственного цикла

Тп.ц, Ттехн - соответственно длительность производственного и технологического циклов;

Тпер — продолжительность перерывов;

Тест.пр — время

При расчете длительности производственного цикла Тп.ц учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины и т.п.), при расчете плановой длительности производственного цикла не учитываются.

При расчете длительности производственного цикла необходимо учитывать особенности движения предмета труда по операциям, существующим на предприятии. Обычно используется один из трех видов: последовательный, параллельный, параллельно-последовательный.

При последовательном движении обработка партии одноименных предметов труда на каждой последующей операции начинается лишь тогда, когда вся партия прошла обработку на предыдущей операции.

Поточное производство

Поточное производство — прогрессивный метод организации производства, характеризующийся расчленением производственного процесса на

Поточное производство

Поточное производство — прогрессивный метод организации производства, характеризующийся расчленением производственного процесса на

Признаки поточного производства

Расположение рабочих мест в соответствии с процессом и временем

Ритмичное выполнение производственных операций

Синхронность и параллелизм выполнения различных операций

Узкая специализация рабочих мест по операциям

Высокая степень непрерывности производственного процесса

Параллельность осуществления операций технологического процесса

Поточное производство (Массовое производство часть1)

Массовое производство характеризуется узкой номенклатурой и большим

Поточное производство (Массовое производство часть1)

Массовое производство характеризуется узкой номенклатурой и большим

Значительное применение находит высокопроизводительная технологическая оснастка, инструменты из синтетических сверхтвердых материалов и алмазов и фасонные инструменты всех видов.

Широко используются точные индивидуальные исходные заготовки с минимальными припусками на механическую обработку (литье под давлением и высокоточное литье, горячая объемная штамповка и прессовка, калибровка и чеканка и т. д.)

Поточное производство (Массовое производство часть2)

Требуемая точность достигается методом автоматического получения размеров

Поточное производство (Массовое производство часть2)

Требуемая точность достигается методом автоматического получения размеров

Средняя квалификация рабочих в современном массовом производстве ниже, чем в единичном. На настроенных станках работают рабочие-операторы сравнительно низкой квалификации. Одновременно в цехах работают высококвалифицированные наладчики станков, специалисты по электронной технике и пневмогидроавтоматике

Дальнейшее развитие автоматизации приведет к уменьшению общего числа рабочих за счет сокращения малоквалифицированных специалистов, и в перспективе полностью автоматизированные производства будут обслуживаться минимальным числом высококвалифицированных специалистов-наладчиков сложного оборудования.

Технологическая документация массового производства разрабатывается самым детальным образом. Технические нормы тщательно рассчитываются и подвергаются экспериментальной проверке.

Преимущества поточного производства

повышение производительности труда

сокращение длительности производственного цикла;

уменьшение заделов незавершенного производства

Преимущества поточного производства

повышение производительности труда

сокращение длительности производственного цикла;

уменьшение заделов незавершенного производства

повышение качества продукции, снижение брака;

снижение себестоимости продукции.

Партионный метод организации производства (ч/1)

Партионный метод организации производства представляет собой

Партионный метод организации производства (ч/1)

Партионный метод организации производства представляет собой

Партионный метод организации производства применяется на предприятиях серийного и на отдельных участках массового производства и имеет следующие характерные черты:

- Изготовление продукции сериями и запуск деталей в производство партиями. Серия - все конструктивно и технологически подобные изделия. Партия - количество одновременно запускаемых в производство деталей. Эта особенность метода требует от производства гибкости, т.е. возможности быстро перестраиваться на выпуск новой продукции.

Партионный метод организации производства (ч/2)

- Периодическая переналадка оборудования, количество которого зависит

Партионный метод организации производства (ч/2)

- Периодическая переналадка оборудования, количество которого зависит

- Расположение оборудования по группам однородных станков и агрегатов, так как за каждым рабочим местом закреплено выполнение не строго определенной детале-операции, а несколько детале-операций, поэтому организационно и экономически не выгодно располагать оборудование по ходу технологического процесса одной, пусть даже важной, самой трудоемкой в изготовлении детали. В цехе таких деталей может быть несколько десятков. Однако все они имеют, как правило, разную последовательность выполнения технологических операций.

- Использование транспортных средств общего назначения (краны, тележки, электрокары и другие подобные транспортные средства), так как передача изделий с операции на операцию производится партиями и выполнение операций по времени на отдельных рабочих местах строго не регламентируется.

- Применение универсального и специального оборудования.

Для определения последовательности и периодичности выпуска изделий в условиях партионного метода организации производства важно установить размер партий деталей.

Размер партии (п) определяют по основным ведущим операциям, для которых соотношение подготовительно-заключительного (tпз) и штучного времени(tшт) является наибольшим.

, (10)

где а - коэффициент допускаемых потерь времени на переналадку оборудования (а =0,01 - ОД).

Введение в макроэкономику. Макроэкономика, как наука

Введение в макроэкономику. Макроэкономика, как наука Равновесие совокупного спроса и совокупного предложения

Равновесие совокупного спроса и совокупного предложения Энергетические ресурсы и пути коммуникации Южной Америки

Энергетические ресурсы и пути коммуникации Южной Америки Новости. Миллер сообщил о начале проектирования газопровода Сила Сибири-2

Новости. Миллер сообщил о начале проектирования газопровода Сила Сибири-2 Сибирский федеральный округ в системе внешнеэкономических связей России: состояние и перспективы развития

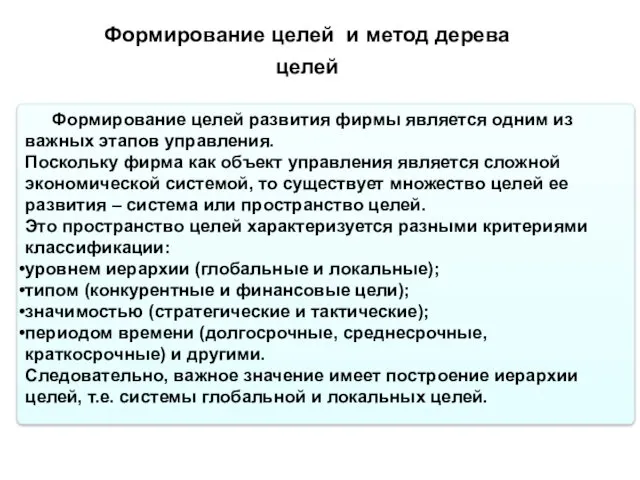

Сибирский федеральный округ в системе внешнеэкономических связей России: состояние и перспективы развития Формирование целей и метод дерева целей

Формирование целей и метод дерева целей Теория потребительского выбора

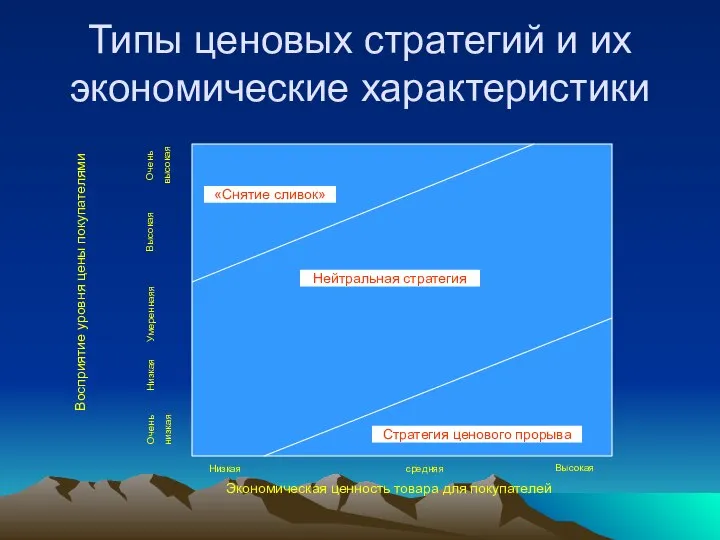

Теория потребительского выбора Типы ценовых стратегий и их экономические характеристики

Типы ценовых стратегий и их экономические характеристики Транснационализация мировой экономики

Транснационализация мировой экономики Школы и направления экономической теории

Школы и направления экономической теории Внешнеэкономическая деятельность предприятий

Внешнеэкономическая деятельность предприятий Общие проблемы экономического роста

Общие проблемы экономического роста Экономика семьи

Экономика семьи Национальная инновационная система Швейцарии

Национальная инновационная система Швейцарии Ведущие капиталистические страны

Ведущие капиталистические страны Статистические таблицы

Статистические таблицы Государственно – частное партнерство (ГЧП). Лекция №11

Государственно – частное партнерство (ГЧП). Лекция №11 Статистикалық бақылау

Статистикалық бақылау Жаhандану дану тұжырымдамасы мен оның мәселелері

Жаhандану дану тұжырымдамасы мен оның мәселелері Экономикалық талдау әдістері. Негізгі экономикалық көрсеткіштерді болжау әдістері

Экономикалық талдау әдістері. Негізгі экономикалық көрсеткіштерді болжау әдістері Методы определения ресурсных потребностей проекта

Методы определения ресурсных потребностей проекта Исследование товарной политики торговой организации

Исследование товарной политики торговой организации Проект- огород «Успешная ферма»

Проект- огород «Успешная ферма» Ēnu ekonomika

Ēnu ekonomika Экономика Китая

Экономика Китая Демографическая ситуация

Демографическая ситуация Производственная и предпринимательская структура организации

Производственная и предпринимательская структура организации Презентация Финансы и Финансы и финансовая система

Презентация Финансы и Финансы и финансовая система