Содержание

- 2. План лекции Деформация и механические свойства материалов Нагрузки, напряжения и деформации Влияние пластической деформации на свойства

- 3. Деформация и механические свойства материалов Нагрузки, напряжения и деформации на площадке материала различают нормальные (σ) и

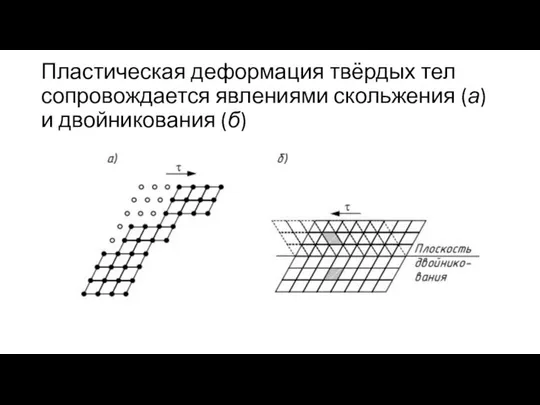

- 4. Пластическая деформация твёрдых тел сопровождается явлениями скольжения (а) и двойникования (б)

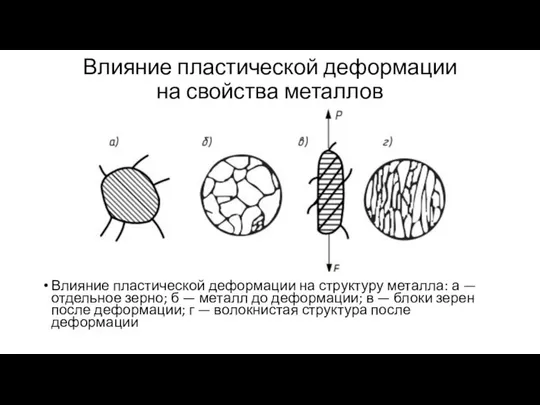

- 5. Влияние пластической деформации на свойства металлов Влияние пластической деформации на структуру металла: а — отдельное зерно;

- 6. Если температура нагрева достигает значения 0,2–0,3 абсолютной температуры плавления по шкале Кельвина, то протекает так называемый

- 7. Сверхпластичность — это способность металлов и сплавов к значительной равномерной деформации, при которой относительное удлинение достигает

- 8. Механические свойства Прочностные и пластические характеристики. Образцы для испытаний на растяжение: а — до испытания; б

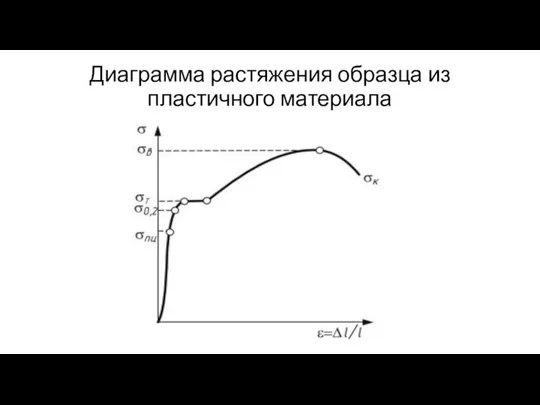

- 9. Диаграмма растяжения образца из пластичного материала

- 10. Ударная вязкость характеризует способность материала сопротивляться разрушению при ударных нагрузках.

- 11. Выносливость. Усталость – явление при действии циклических нагрузок возникающие повреждения в структуре металла постепенно накапливаются, что

- 12. Хрупкое и вязкое разрушение Разрушение металлов под действием растяги-вающих напряжений, происходящее практически без пластической деформации, называется

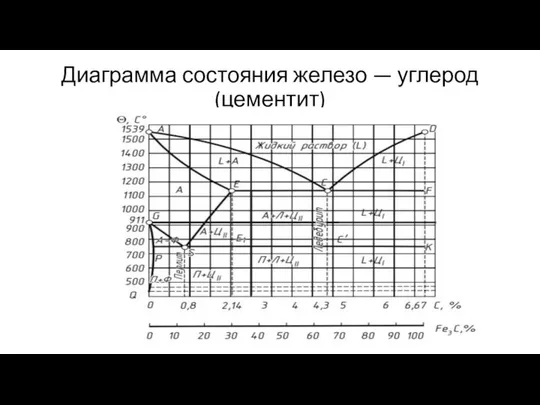

- 13. Диаграмма состояния железо — углерод (цементит)

- 14. Термическая и химико-термическая обработка

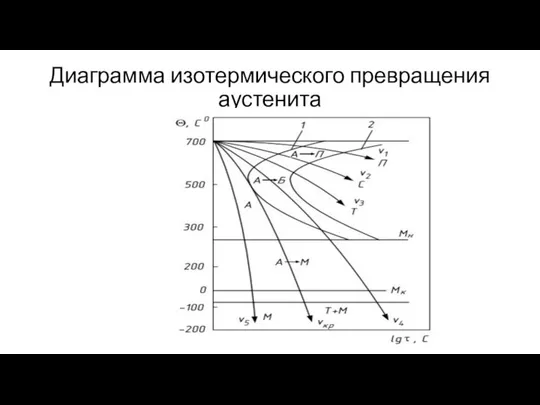

- 15. Диаграмма изотермического превращения аустенита

- 16. Мартенсит представляет собой пересыщенный твёрдый раствор углерода в α-железе Малая скорость охлаждения v1 приводит к образованию

- 17. Троостит(вторая закалочная структура) получается при скорости охлаждения v3в результате распада переохлажденного аустенита при 500–550 °С и

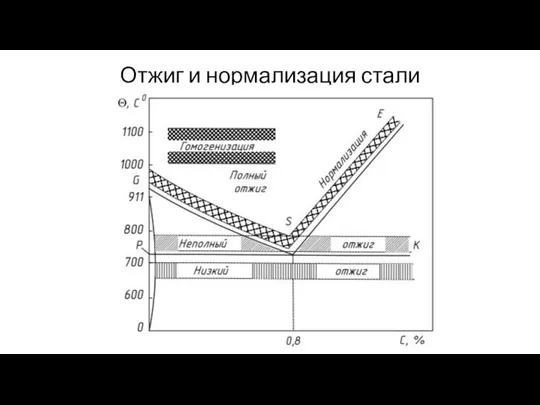

- 18. Отжиг и нормализация стали

- 19. Отжиг заключается в нагреве стали выше критических температур (точек Аc1 или Ас3), выдержке при данной температуре

- 20. Нормализация заключается в нагреве стали выше линии GSE(точки Ас3) на 30–50 °С, выдержке при этой температуре

- 21. В заэвтектоидных сталях нормализация устраняет цементитную сетку. Нормализация — более дешёвый и простой вид термической обработки,

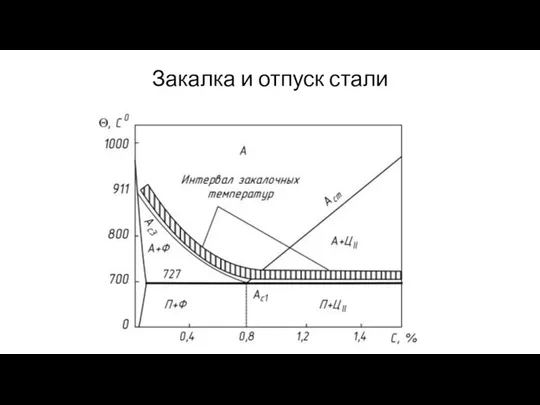

- 22. Закалка и отпуск стали

- 23. Закалка. Целью закалки является получение высокой твёрдости и заданных физико-механических свойств. Различают полную и неполную закалку.

- 24. При закалке в качестве охлаждающей среды чаще всего используют воду, иногда с добавками солей, щелочей. Для

- 25. Отпуск стали. Отпуском называют нагрев стали до температуры ниже точки Ас1(линии PSE) с выдержкой при данной

- 26. В зависимости от температуры нагрева различают три вида отпуска: низкий, средний и высокий. Низкий отпуск(отпуск на

- 27. Средний отпуск(отпуск на троостит) происходит при нагреве до 350–450 °С. При этом снижается твёрдость. Средний отпуск

- 28. Для повышения твёрдости, предела выносливости и износостойкости деталей их подвергают поверхностному упрочнению. Обычно для этих целей

- 29. Закаливаемость — это способность стали приобретать высокую твёрдость после закалки. Закаливаемость зависит от содержания углерода в

- 31. Скачать презентацию

Прикладная механика. Часть II. Механика деформируемого твердого тела

Прикладная механика. Часть II. Механика деформируемого твердого тела ПОТЕНЦИАЛЬНАЯ ЭНЕРГИЯ Выполнили: ученицы 7В класса Шандакова Елена Кузенкова Елизавета

ПОТЕНЦИАЛЬНАЯ ЭНЕРГИЯ Выполнили: ученицы 7В класса Шандакова Елена Кузенкова Елизавета  Несамостоятельный и самостоятельный газовый разряд. Вольт-амперные характеристики (ВАХ)

Несамостоятельный и самостоятельный газовый разряд. Вольт-амперные характеристики (ВАХ) Понятие и определение статики

Понятие и определение статики Истечение жидкости через отверстия

Истечение жидкости через отверстия Магнитные явления. Интегрированный урок

Магнитные явления. Интегрированный урок Электрический ток в газах (10 класс) - презентация_

Электрический ток в газах (10 класс) - презентация_ Молекулярная физика

Молекулярная физика  1 (1)

1 (1) Отличия идеального газа от реального. Идеальный газ

Отличия идеального газа от реального. Идеальный газ Електричні двигуни

Електричні двигуни Лабораторная работа №4. Зависимость ускорения тела от угла наклона плоскости

Лабораторная работа №4. Зависимость ускорения тела от угла наклона плоскости Закони електричного подразнення

Закони електричного подразнення Энергия топлива. Удельная теплота сгорания. Урок физики в 8 классе

Энергия топлива. Удельная теплота сгорания. Урок физики в 8 классе Рентгеновское излучение

Рентгеновское излучение Центрифуги. Схемы центрифуг

Центрифуги. Схемы центрифуг Потенциальная энергия Физика, 7 класс

Потенциальная энергия Физика, 7 класс Радиоактивные излучения. Радиоактивность. Закон радиоактивного распада

Радиоактивные излучения. Радиоактивность. Закон радиоактивного распада Электрическое поле. Напряжённость электрического поля

Электрическое поле. Напряжённость электрического поля Примеры выполнения графических работ в курсовой работе по машиностроению

Примеры выполнения графических работ в курсовой работе по машиностроению Тұрақты электр тогы. Ток көздері. Ток күші. Амперметр. Электр тізбегінің шартты белгілері

Тұрақты электр тогы. Ток көздері. Ток күші. Амперметр. Электр тізбегінің шартты белгілері Механическое движение. Равномерное и неравномерное движение

Механическое движение. Равномерное и неравномерное движение Свободное падение

Свободное падение Презентация по теме: Звуковые волны

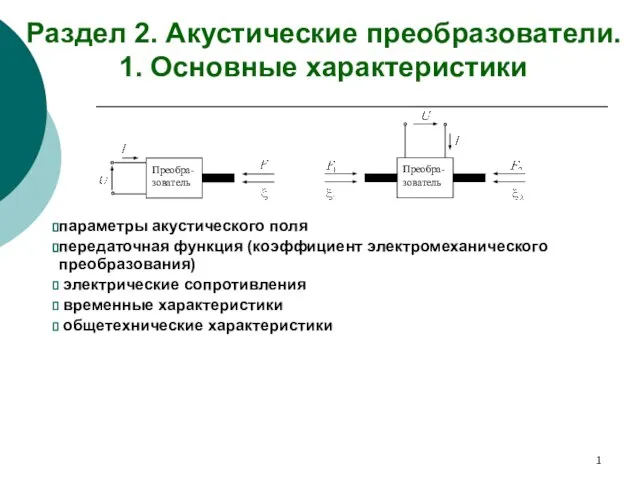

Презентация по теме: Звуковые волны Раздел 2. Акустические преобразователи. Основные характеристики

Раздел 2. Акустические преобразователи. Основные характеристики Интерференция света. Тема 8

Интерференция света. Тема 8 Сила — векторная величина

Сила — векторная величина Разумное потребление батареек

Разумное потребление батареек