Содержание

- 2. Отжиг стали Отжиг — вид термической обработки металлов и сплавов, заключающийся в нагреве до определённой температуры,

- 3. Виды отжига Полный и неполный отжиг Изотермический отжиг Дифузионый отжиг Рекристаллизационный отжиг Гомогенизационный отжиг По классификации

- 4. Закалка Закалка — вид термической обработки материалов заключающийся в их нагреве выше критической температуры (температуры изменения

- 5. Способы закалки Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость,

- 6. Отпуск Отпуск — технологический процесс, заключающийся в термической обработке(нагреве) закалённого на мартенсит сплава или металла ,

- 8. Скачать презентацию

Отжиг стали

Отжиг — вид термической обработки металлов и сплавов, заключающийся

Отжиг стали

Отжиг — вид термической обработки металлов и сплавов, заключающийся

Возврат — процесс, при котором происходит частичное восстановление структурного совершенства и свойств деформированных металлов и сплавов при их нагреве ниже температур рекристаллизации.

Рекристаллизация – процесс структурных преобразований металла за счёт изменения структуры зерна(её выравнивания), а под воздействием более высоких температур и изменении структуры кристаллической решётки.

Гомогенизация – создание однородной структуры постоянной во времени и неизменной по своему составу.

Виды отжига

Полный и неполный отжиг

Изотермический отжиг

Дифузионый отжиг

Рекристаллизационный

Виды отжига

Полный и неполный отжиг

Изотермический отжиг

Дифузионый отжиг

Рекристаллизационный

Гомогенизационный отжиг

По классификации различают 2 вида отжига:

Отжиг 1-го рода — без фазовой перекристаллизации — применяется для приведения металла в более равновесное структурное состояние: понижается твёрдость, возрастают пластичность и ударная вязкость, снимаются внутренние напряжения (в связи с процессами отдыха и рекристаллизации).

Отжиг 2-го рода осуществляется с фазовой перекристаллизацией: сталь нагревается до температуры выше критических точек, затем следует выдержка различной продолжительности и последующее сравнительно медленное охлаждение. При этом наряду с изменением механических свойств происходит структурное изменение строения слитка(гомогенизация).

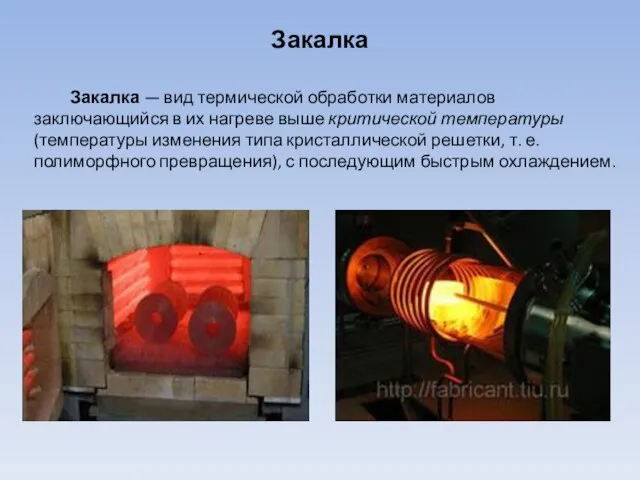

Закалка

Закалка — вид термической обработки материалов заключающийся в их нагреве

Закалка

Закалка — вид термической обработки материалов заключающийся в их нагреве

Способы закалки

Закалка в одном охладителе — нагретую до определённых температур деталь

Способы закалки

Закалка в одном охладителе — нагретую до определённых температур деталь

Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали.

Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

Отпуск

Отпуск — технологический процесс, заключающийся в термической обработке(нагреве) закалённого на мартенсит

Отпуск

Отпуск — технологический процесс, заключающийся в термической обработке(нагреве) закалённого на мартенсит

Низкотемпературный отпуск

Проводят при температурах до 250 °C. Закалённая сталь сохраняет высокую износостойкость, однако такое изделие (если оно не имеет вязкой сердцевины) не выдержит высоких динамических нагрузок. Такому отпуску подвергают режущие и измерительные инструменты из углеродистых и низколегированных сталей.

Среднетемпературный отпуск

Проводят при температурах 350—500 °C и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости, а также релаксационную стойкость. Охлаждение после отпуска проводят при температурах 400—500 °C в воде, после чего возникают сжимающие остаточные напряжения, которые увеличивают предел выносливости пружин.

Высокотемпературный отпуск

Проводят при температурах 500—680 °C. При этом остается высокая прочность и пластичность, а также максимальная вязкость. Высокому отпуску подвергают детали, воспринимающие ударные нагрузки (зубчатые колеса, валы).

Правила эксплуатации комбайна ACROS 530

Правила эксплуатации комбайна ACROS 530 Банк российских и зарубежных мультимедийных средств обучения по физике

Банк российских и зарубежных мультимедийных средств обучения по физике Электропроводность опалов и нанокомпозитов на их основе

Электропроводность опалов и нанокомпозитов на их основе Закон Ома

Закон Ома Электромагнетизм

Электромагнетизм Индивидуальное задание по физике. Магнитостатика

Индивидуальное задание по физике. Магнитостатика Радиоактивные излучения. Радиоактивность. Закон радиоактивного распада

Радиоактивные излучения. Радиоактивность. Закон радиоактивного распада Потенциальная энергия, кинетическая энергия. Закон сохранения энергии

Потенциальная энергия, кинетическая энергия. Закон сохранения энергии Ременные передачи

Ременные передачи Деформации

Деформации Строение атома

Строение атома Архимедова сила

Архимедова сила Властивості рідин. Поверхневий натяг. Змочування

Властивості рідин. Поверхневий натяг. Змочування Плавание судов. Воздухоплавание

Плавание судов. Воздухоплавание Презентация по физике "Инфразвук и ультразвук" - скачать

Презентация по физике "Инфразвук и ультразвук" - скачать  Линзы

Линзы Презентация по физике Электромагнитные явления

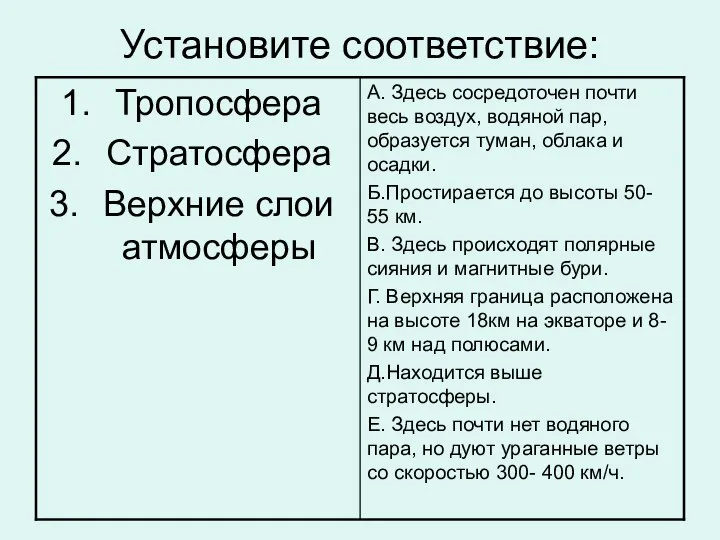

Презентация по физике Электромагнитные явления  Установите соответствие:

Установите соответствие: Проводниковые материалы

Проводниковые материалы Явления переноса. Понятие о физической кинетике

Явления переноса. Понятие о физической кинетике Перенапряжения в трансформаторах

Перенапряжения в трансформаторах Микроскоп. 4 класс

Микроскоп. 4 класс Физические и химические явления

Физические и химические явления Напівпровідники

Напівпровідники  Презентация по физике Курс лекций по общей физике

Презентация по физике Курс лекций по общей физике Глобальная роботизированная сеть МАСТЕР

Глобальная роботизированная сеть МАСТЕР Атмосферное давление на разных высотах. Манометры

Атмосферное давление на разных высотах. Манометры Идеальный физический маятник

Идеальный физический маятник