Содержание

- 2. 6.5. Зубчатые (шлицевые) соединения Конструкция и классификация Зубчатые соединения образуются при наличии наружных зубьев на валу

- 3. Размеры зубчатых соединений, а также допуски на них стандартизованы. Зубья на валах получают фрезерованием, строганием или

- 4. Стандартом предусмотрены три серии соедине-ний: легкая, средняя и тяжелая; они отличаются высотой и числом зубьев. Число

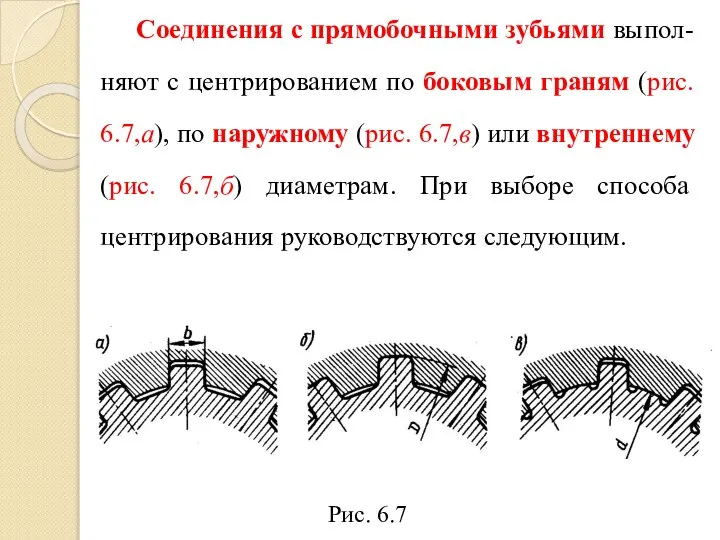

- 5. Соединения с прямобочными зубьями выпол-няют с центрированием по боковым граням (рис. 6.7,а), по наружному (рис. 6.7,в)

- 6. Центрирование по диаметрам D или d обеспечивает высокую соосность вала и ступицы по сравнению с центрированием

- 7. Центрирование по боковым граням b обеспечивает более равномерное распределение нагрузки по зубьям. Его применяют при тяжелых

- 8. При этом центрирующие поверхности отверстия калибруют протяжкой, а центрирующую поверх-ность вала − шлифованием. При высокой твердости

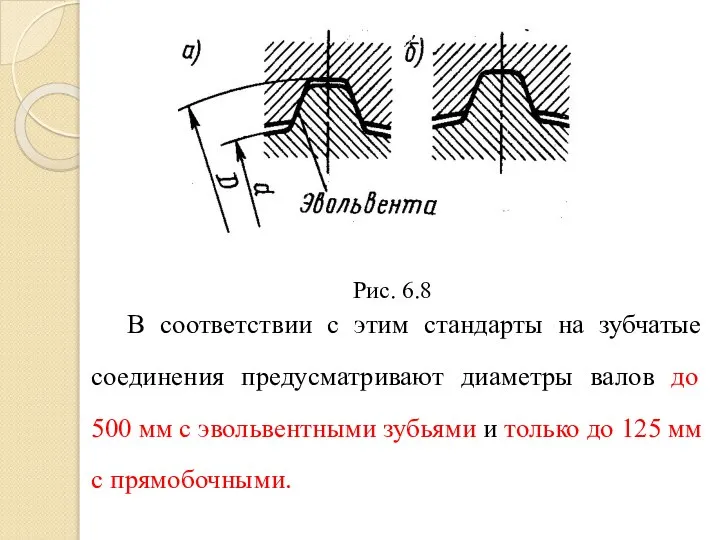

- 9. Соединения с эволъвентными зубьями (рис. 6.8) предпочтительны при больших диаметрах валов, когда для нарезания зубьев в

- 10. В соответствии с этим стандарты на зубчатые соединения предусматривают диаметры валов до 500 мм с эвольвентными

- 11. Соединения с эвольвентными зубьями выполняют с центрированием по боковым граням (рис. 6.8, а) или наружному диаметру

- 12. 6.6. Основные критерии работоспособности и расчета Основными критериями работоспособности и расчета зубчатых соединений являются: 1. Сопротивление

- 13. В зубчатых соединениях такие перемещения связаны с деформациями и зазорами. Нетрудно понять, что циклические дефор-мации изгиба

- 14. Деформации кручения также сопровождаются микросдвигами, но в отличие от изгиба они циклические только при переменном крутящем

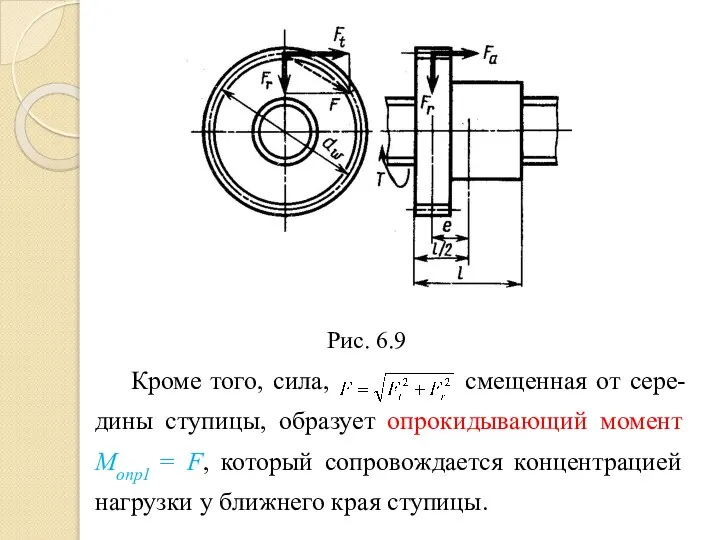

- 15. Рис. 6.9 Кроме того, сила, смещенная от сере-дины ступицы, образует опрокидывающий момент Мопр1 = F, который

- 16. Опрокидывающий момент вызывает и осевая сила Fа от которой Мопр2 = 0,5Fаdw, где dw − диаметр

- 17. Для повышения нагрузочной способности соединения используют также повышение точности изготовления и твердости рабочих поверхностей. 6.7. Расчет

- 18. Это позволяет рассматривать σсм как обобщенный критерий расчета и на смятие, и на износ, если допускаемые

- 19. Учитывая сложность разработки точного расчета, ГОСТ допускает выполнять упрощенные расчеты на основе этих данных для машин

- 20. При этом получают где Т − номинальный крутящий момент (наибольший из длительно действующих); К3 = 0,7...0,8

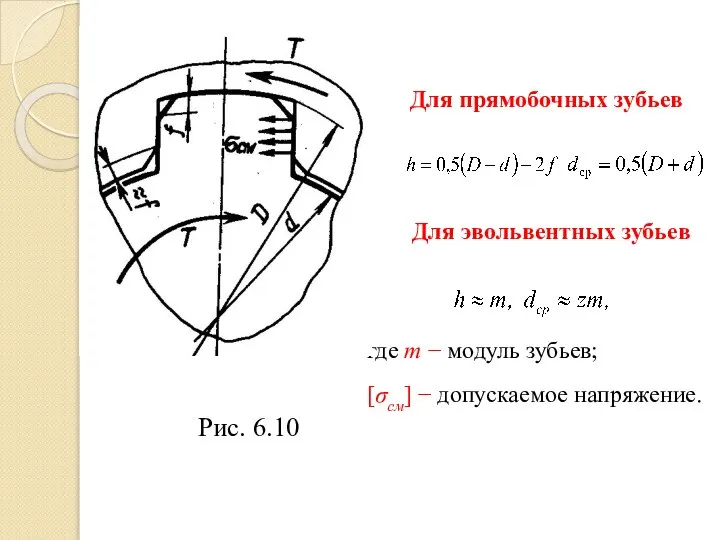

- 21. Для прямобочных зубьев Для эвольвентных зубьев Рис. 6.10 где m − модуль зубьев; [σсм] − допускаемое

- 22. Расчет на смятие предупреждает пласти-ческие деформации рабочих поверхностей зубьев при перегрузках. При записи расчетных формул в

- 23. где σт − предел текучести материала рабочих поверхностей зубьев детали меньшей твердости s = 1,25...1,4 −

- 24. Кпр − коэффициент продольной концентрации нагрузки; Кпр = Ккр + Ке −1 при расположении зубчатого венца

- 25. Расчет на износ. Различают расчеты, когда износ допускается при некотором ограниченном сроке службы и когда износ

- 26. Расчет на износ выполняют по условию где [σсм]изн − допускаемое напряжение по износу; где [σсм]усл −

- 27. Kпр − коэффициент продольной концентрации нагрузки, такой же, как и при расчете на смятие; Kн −

- 29. Скачать презентацию

![Расчет на износ выполняют по условию где [σсм]изн − допускаемое напряжение](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/759910/slide-25.jpg)

Урок № 41. Задачи

Урок № 41. Задачи Релятивистская механика. Принцип относительности Эйнштейна Презентация Печеркиной С.В.-учителя физики первой кв.категории г.Бог

Релятивистская механика. Принцип относительности Эйнштейна Презентация Печеркиной С.В.-учителя физики первой кв.категории г.Бог Сферическое движение твердого тела. Движение свободного твердого тела

Сферическое движение твердого тела. Движение свободного твердого тела Дія магнітного поля на провідник зі струмом. Сила Ампера

Дія магнітного поля на провідник зі струмом. Сила Ампера Механическое движение

Механическое движение РЕНТГЕНОВСКОЕ ИЗЛУЧЕНИЕ РЕНТГЕН ИСТОРИЯ ОТКРЫТИЯ РЕНТГЕНОВСКИХ ЛУЧЕЙ ОПЫТЫ РЕНТГЕНА ЛУЧЕВАЯ ЛИХОРАДКА ПРЕМИНЕНИЕ

РЕНТГЕНОВСКОЕ ИЗЛУЧЕНИЕ РЕНТГЕН ИСТОРИЯ ОТКРЫТИЯ РЕНТГЕНОВСКИХ ЛУЧЕЙ ОПЫТЫ РЕНТГЕНА ЛУЧЕВАЯ ЛИХОРАДКА ПРЕМИНЕНИЕ Относительность одновременности

Относительность одновременности ЗВЕЗДЫ И ЗВЕЗДНЫЕ СКОПЛЕНИЯ

ЗВЕЗДЫ И ЗВЕЗДНЫЕ СКОПЛЕНИЯ  Вектора. Кинематика. Лекция №1

Вектора. Кинематика. Лекция №1 Закон всемирного тяготения

Закон всемирного тяготения Оптические явления в природе

Оптические явления в природе Статика. Условия равновесия. Момент силы. Правило моментов

Статика. Условия равновесия. Момент силы. Правило моментов Синусоидалы емес периодты сигналдарды Фурье қатарына жіктеу. Синусоидалы емес периодты сигналдардың әрекеттік орташа мәндері

Синусоидалы емес периодты сигналдарды Фурье қатарына жіктеу. Синусоидалы емес периодты сигналдардың әрекеттік орташа мәндері Көкжиекке бұрыш жасай лақтырылған дененің қозғалысы. Қисық сызықты қозғалыс. Нүктенің шеңбер бойымен қозғалысы

Көкжиекке бұрыш жасай лақтырылған дененің қозғалысы. Қисық сызықты қозғалыс. Нүктенің шеңбер бойымен қозғалысы Основы слесарно-сборочных и электромонтажных работ. Обязанности электромонтера по ремонту и обслуживанию электрооборудования

Основы слесарно-сборочных и электромонтажных работ. Обязанности электромонтера по ремонту и обслуживанию электрооборудования Презентация по физике "Реактивное движение." - скачать бесплатно__

Презентация по физике "Реактивное движение." - скачать бесплатно__ Архимедова сила. Физика Класс 7

Архимедова сила. Физика Класс 7 Andrei Dmitrievich Sakharov

Andrei Dmitrievich Sakharov Сравнение выхода 99Mo активационным методом на спектрах промышленных реакторов

Сравнение выхода 99Mo активационным методом на спектрах промышленных реакторов Презентация на тему: «Теория фотоэффекта»

Презентация на тему: «Теория фотоэффекта» НАУКА АСТРОНОМИЯ

НАУКА АСТРОНОМИЯ  Електричний струм види зарядів у газах

Електричний струм види зарядів у газах  НОВЫЕ ПРЕОБРАЗОВАНИЯ ДЛЯ ТЕОРИИ ОТНОСИТЕЛЬНОСТИ

НОВЫЕ ПРЕОБРАЗОВАНИЯ ДЛЯ ТЕОРИИ ОТНОСИТЕЛЬНОСТИ Основы квантовой оптики. Фотоэффект

Основы квантовой оптики. Фотоэффект Делимость электрического заряда. Электрон

Делимость электрического заряда. Электрон Перспективные материалы и технологии. Экскурсия в наномир

Перспективные материалы и технологии. Экскурсия в наномир Аттестационная работа. Проектная деятельность на уроках физики

Аттестационная работа. Проектная деятельность на уроках физики Магнитооптика ферромагнитных металлов

Магнитооптика ферромагнитных металлов