Содержание

- 2. Тема лекции – семинара №3 «Физико-химические процессы спекания в твердой фазе и с участием расплава» Или

- 3. Основные определения С технологической точки зрения спекание – процесс получения прочного малопористого (или почти беспористого )

- 4. Движущая сила процесса спекания В исходном состоянии пористое тело (сформованное или свободно насыпанное) обладает большой свободной

- 5. Движущая сила процесса спекания — это поверхностная энергия. В исходном состоянии пористое тело представляет собой систему,

- 6. Разновидности процесса спекании Твердофазное, т.е. без образования расплава в процессе нагрева, Жидкофазное (с участием расплава), при

- 7. История развития науки о спекании как диффузионном процессе Первая теория спекания – теория вязкого течения- предложил

- 8. модель Я.С. Френкеля Для аморфных тел вязкость по Френкелю D* -коэффициент самодиффузии, а - расстояние между

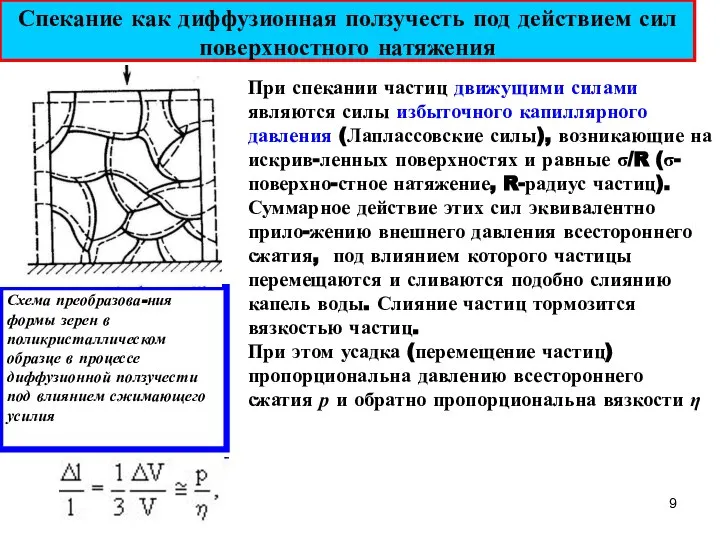

- 9. Спекание как диффузионная ползучесть под действием сил поверхностного натяжения Схема преобразова-ния формы зерен в поликристаллическом образце

- 10. По Б. Я. Пинесу процесс переноса вещества при твердофазовом спекании осуществляется за счет объемной и поверхностной

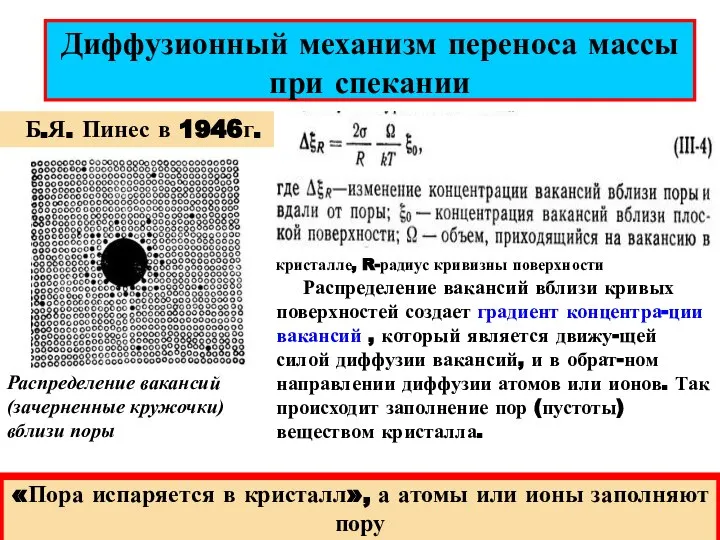

- 11. Диффузионный механизм переноса массы при спекании Б.Я. Пинес в 1946г. Распределение вакансий (зачерненные кружочки) вблизи поры

- 12. Внутренние процессы при спекании порошкообразного тела Изменение формы и размеров пор Рост кристаллов Снижение и выравнивание

- 13. Физико-химические процессы при спекании твердого тела изменение размеров, структуры и свойств исходных порошковых тел, поверхностная, граничная

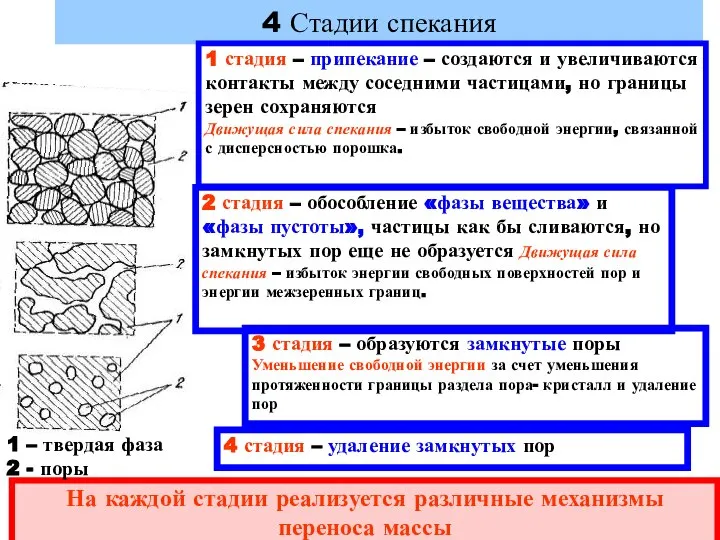

- 14. 4 Стадии спекания На каждой стадии реализуется различные механизмы переноса массы 1 стадия – припекание –

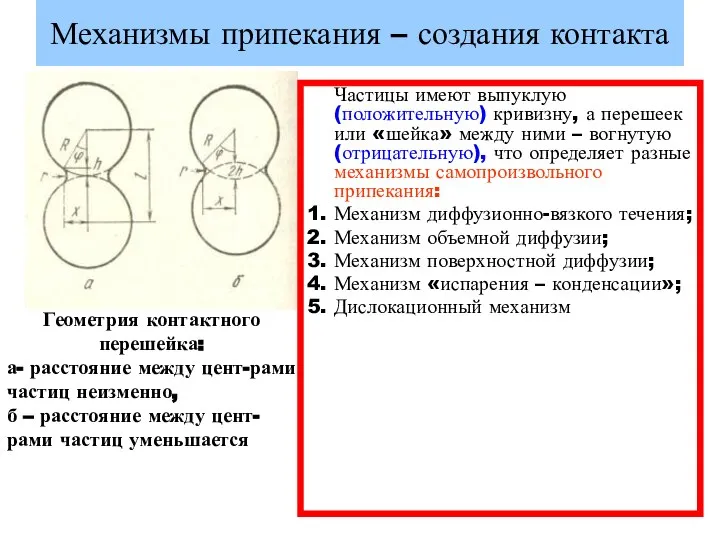

- 15. Механизмы припекания – создания контакта Геометрия контактного перешейка: а- расстояние между цент-рами частиц неизменно, б –

- 16. Механизмы переноса вещества при спекании - Поверхностная диффузия; - Объемная диффузия; - Перенос через газовую фазу;

- 17. Объемная диффузия Движущая сила – разница концентрации вакансий. В районе шейки под вогнутой поверхностью концентрация вакансий

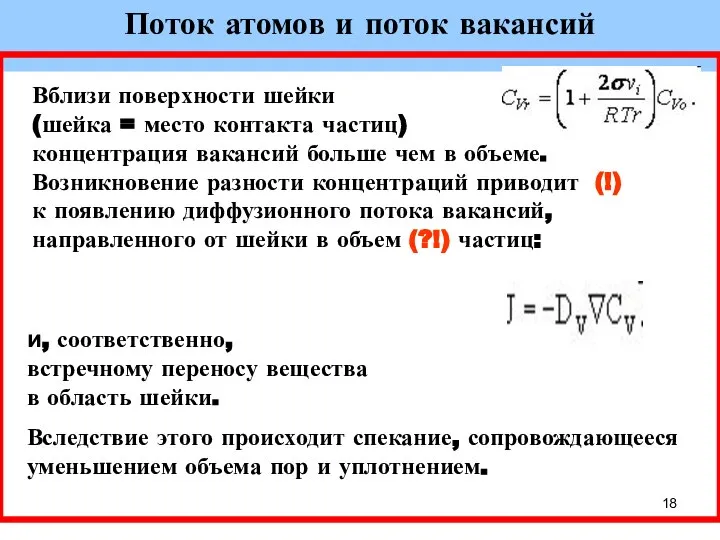

- 18. Поток атомов и поток вакансий Вблизи поверхности шейки (шейка = место контакта частиц) концентрация вакансий больше

- 19. Поверхностная диффузия При повышенных температурах перенос вещества по поверхности может осуществляться как вследствие перемещения легкоподвижных адсорбированных

- 20. Перенос вещества через газовую фазу Вещество испаряется с выпуклых участков частиц и конденсируется на вогнутой поверхности

- 21. Течение вещества, вызываемое внешними нагрузками (за счет пластических деформаций) Только при одновременном воздействии температуры и давления

- 22. Реакционное спекание Реакционное спекание – процесс уплотнения и упрочнения спекаемого тела за счет химических реакций при

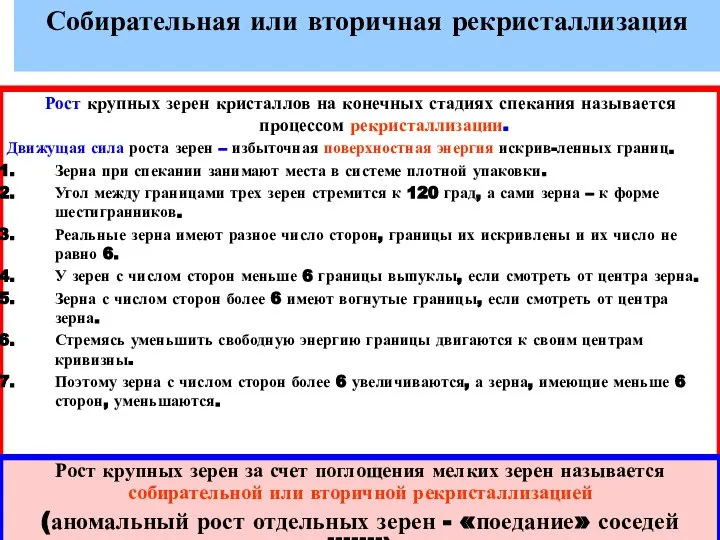

- 23. Собирательная или вторичная рекристаллизация Рост крупных зерен кристаллов на конечных стадиях спекания называется процессом рекристаллизации. Движущая

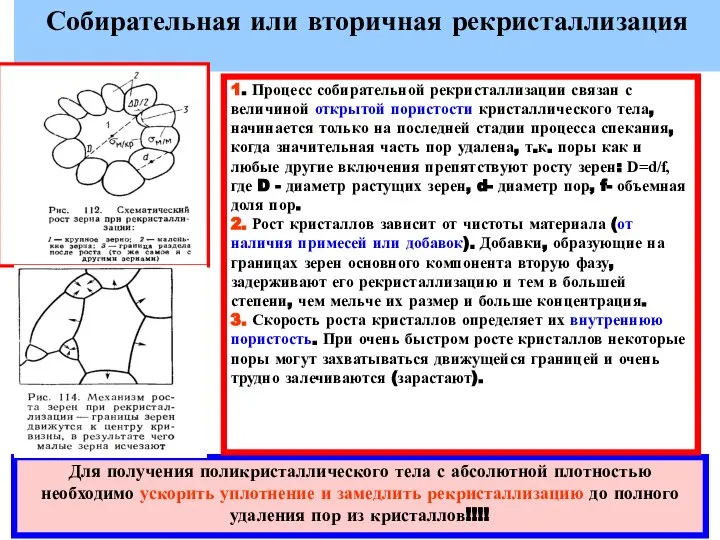

- 24. Собирательная или вторичная рекристаллизация Для получения поликристаллического тела с абсолютной плотностью необходимо ускорить уплотнение и замедлить

- 25. Технологические факторы, ускоряющие спекание С помощью активирующих добавок удается существенно снизить температуру спекания!!!! Повышение активности материала

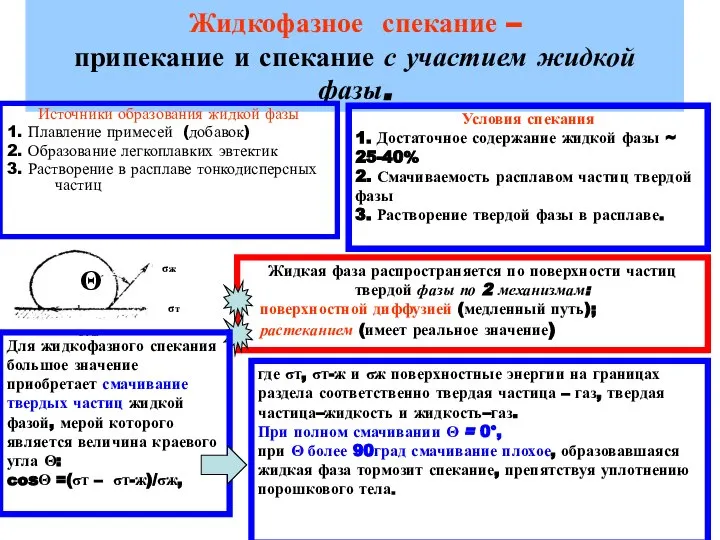

- 26. Жидкофазное спекание – припекание и спекание с участием жидкой фазы. Источники образования жидкой фазы 1. Плавление

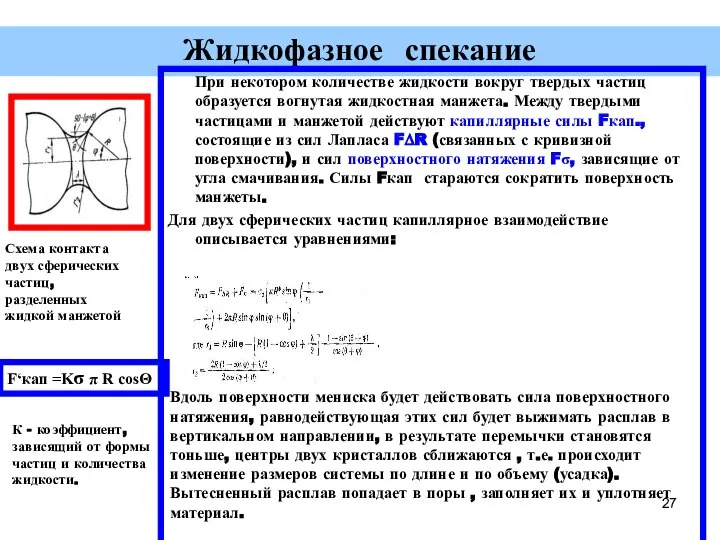

- 27. Жидкофазное спекание При некотором количестве жидкости вокруг твердых частиц образуется вогнутая жидкостная манжета. Между твердыми частицами

- 28. ТРИ стадии уплотнения при спекании: Первая стадия – Процесс перегруппировки (или жидкое течение, т.е. перемещение твердых

- 29. 3 стадии уплотнения при спекании: 2. Вторая стадия уплотнения – протекание процессов перекристаллизации через жидкую фазу

- 30. Технология обжига Спекание – физико-химический процесс Обжиг- технологическая операция Назначение обжига –осуществление процесса спекания материала. Режим

- 32. Скачать презентацию

Амінокислоти

Амінокислоти Углерод. Металлы. 9 класс

Углерод. Металлы. 9 класс Нефть. Состав и свойства

Нефть. Состав и свойства ЕГЭ Химия. Задание №5

ЕГЭ Химия. Задание №5 Введение в современную биотехнологию . «нет ничего более практичного, чем хорошая теория» кто-то из великих физиков Планк ил

Введение в современную биотехнологию . «нет ничего более практичного, чем хорошая теория» кто-то из великих физиков Планк ил Rectification. Difference between the rectification and distillation

Rectification. Difference between the rectification and distillation Автомобильные бензины и дизельное топливо

Автомобильные бензины и дизельное топливо Цифровые лаборатории «Архимед» в изучении биологии и химии

Цифровые лаборатории «Архимед» в изучении биологии и химии Свойства НЦ

Свойства НЦ Тема. Водородная связь

Тема. Водородная связь  ОСОБЕННОСТИ СТРОЕНИЯ, РЕАКЦИОННОЙ СПОСОБНОСТИ И МЕТОДЫ СИНТЕЗА АРЕНОВ

ОСОБЕННОСТИ СТРОЕНИЯ, РЕАКЦИОННОЙ СПОСОБНОСТИ И МЕТОДЫ СИНТЕЗА АРЕНОВ Органический синтез на основе углеродсодержащего сырья

Органический синтез на основе углеродсодержащего сырья ОСНОВАНИЕ

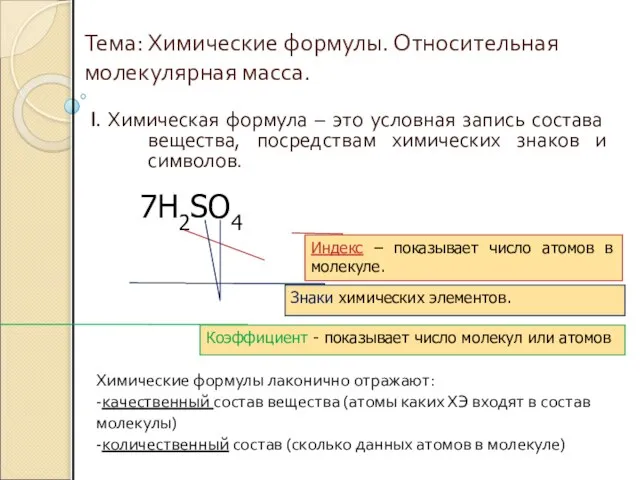

ОСНОВАНИЕ Химические формулы. Относительная молекулярная масса

Химические формулы. Относительная молекулярная масса Алмаз

Алмаз Иондық емес флокулянттар

Иондық емес флокулянттар Оксид азота(2) NO

Оксид азота(2) NO Мийна дія мила Степанова Євстаф’єва

Мийна дія мила Степанова Євстаф’єва  Воздух - источник жизни на земле. (3 класс)

Воздух - источник жизни на земле. (3 класс) Кислотоустойчивость пробиотических культур

Кислотоустойчивость пробиотических культур Электролиз. Применение

Электролиз. Применение Номенклатура органических соединений

Номенклатура органических соединений Аналитическая химия. Качественный анализ

Аналитическая химия. Качественный анализ Азот и его соединения

Азот и его соединения Термическая обработка. Превращения при непрерывном охлаждении аустенита. Операции термической обработки стали. (Лекция 7)

Термическая обработка. Превращения при непрерывном охлаждении аустенита. Операции термической обработки стали. (Лекция 7) Определение подлинности лекарственных веществ

Определение подлинности лекарственных веществ Диаграммы бинарных систем, образующих твердые растворы

Диаграммы бинарных систем, образующих твердые растворы Сабақтың тақырыбы: донорлыакцепторлы байланыс. Комплексті қосылыстар

Сабақтың тақырыбы: донорлыакцепторлы байланыс. Комплексті қосылыстар