Содержание

- 2. УГЛЕРОДНЫЕ ВОЛОКНА Понятие УВ Технология получения волокон Основные свойства Применение

- 3. Особенности УВ высокие прочность и модуль упругости низкая плотность (высокие удельные показатели) высокая теплостойкость электрофизические свойства

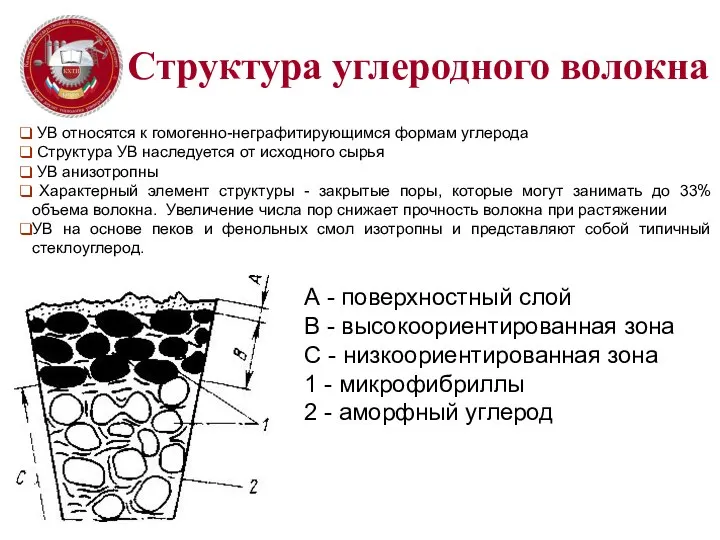

- 4. Структура углеродного волокна А - поверхностный слой В - высокоориентированная зона С - низкоориентированная зона 1

- 5. Требования к органическим волокнам для производства УВ исходные волокна должны сохраняться как единое целое на всех

- 6. Основное сырье для УВ УВ из полиакрилонитрила (ПАН) Углеродные волокна из пеков УВ из ГТ –В

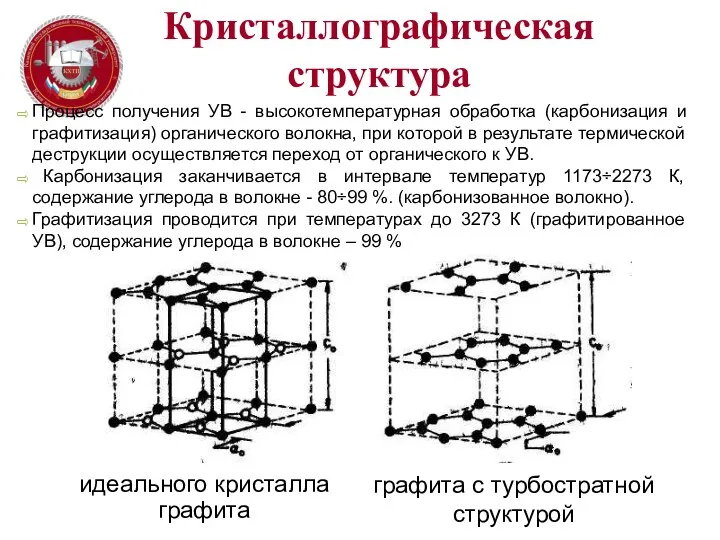

- 7. Кристаллографическая структура графита с турбостратной структурой идеального кристалла графита Процесс получения УВ - высокотемпературная обработка (карбонизация

- 8. Технологические операции получения УВ Карбонизация Графитация строго регулируемых температурно-временных режимах в вакууме и различных средах одновременное

- 9. Процесс переработки ПАН в УВ Формование исходного ПАН-волокна; Предварительная вытяжка; Стабилизация при 220 °С на воздухе

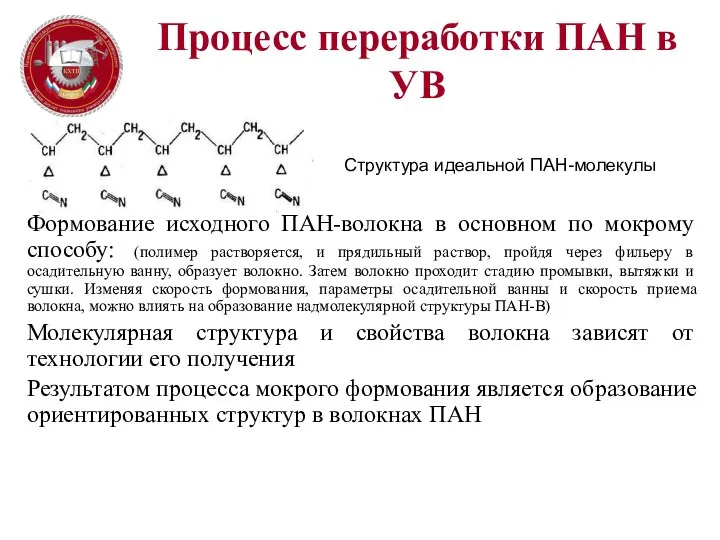

- 10. Процесс переработки ПАН в УВ Формование исходного ПАН-волокна в основном по мокрому способу: (полимер растворяется, и

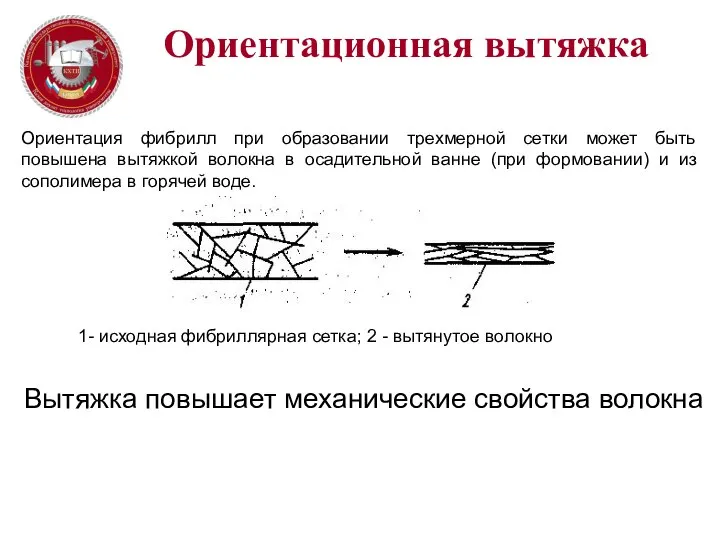

- 11. Ориентационная вытяжка Ориентация фибрилл при образовании трехмерной сетки может быть повышена вытяжкой волокна в осадительной ванне

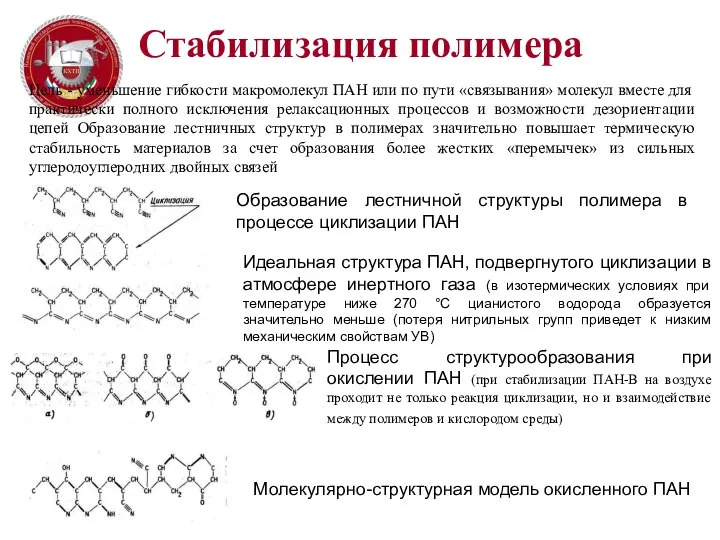

- 12. Стабилизация полимера Цель - уменьшение гибкости макромолекул ПАН или по пути «связывания» молекул вместе для практически

- 13. Схема совмещенного окисления и карбонизации ПАН-волокна 1 - шпулярник; 2 - система питающих роликов; 3 -

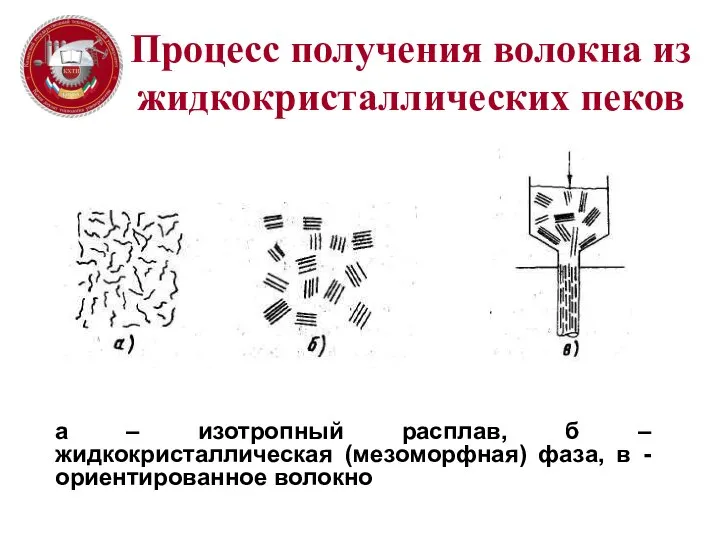

- 14. Процесс получения волокна из жидкокристаллических пеков а – изотропный расплав, б – жидкокристаллическая (мезоморфная) фаза, в

- 15. Структура УВ при вытяжке Скорость формования УВ 127 м/мин, степень фильерной вытяжки выбирается ~1000:1. Конечный диаметр

- 16. Окончательная обработка УВ Термообработка при температуре ~300 °С в кислородсодержащей атмосфере с целью сшивки пеков (для

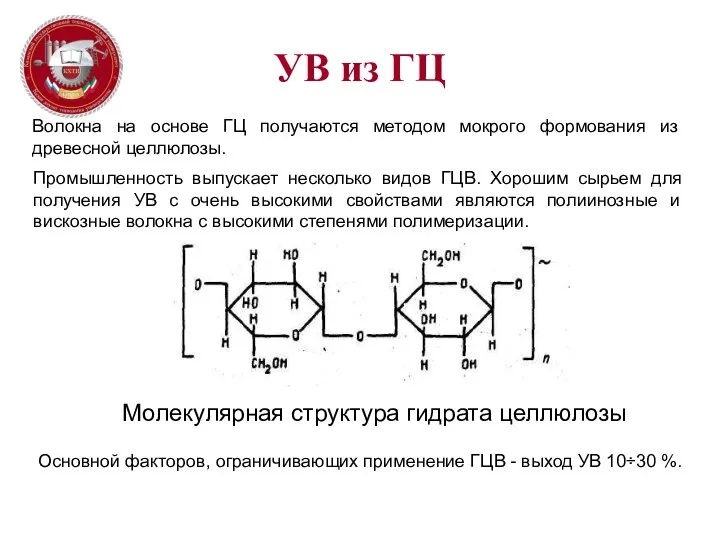

- 17. УВ из ГЦ Волокна на основе ГЦ получаются методом мокрого формования из древесной целлюлозы. Промышленность выпускает

- 18. Стадии получения УВ из ГЦВ формование; стабилизация; на воздухе нагрев со скоростью 10 °С/ч до температуры

- 19. Обработка УВ Нанесение замасливателей (0,5-7%): Применяются поливиниловый спирт, эпоксидные смолы, полиимиды и воду. Покрытие наносят как

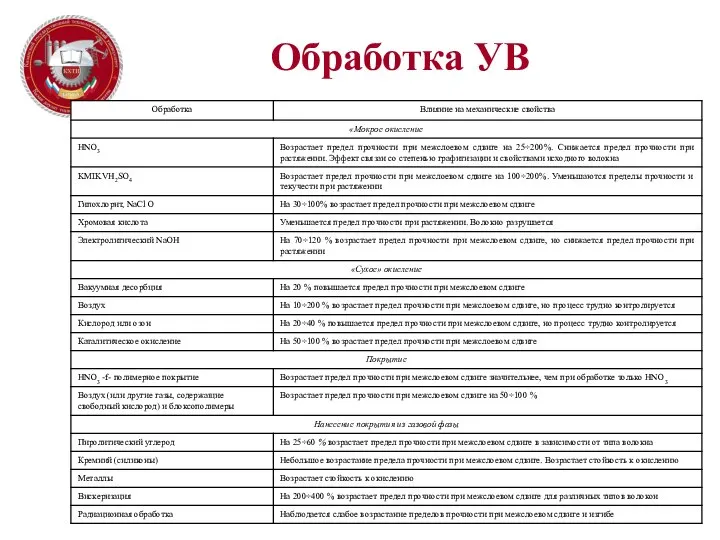

- 20. Обработка УВ

- 21. Механические свойства УВ

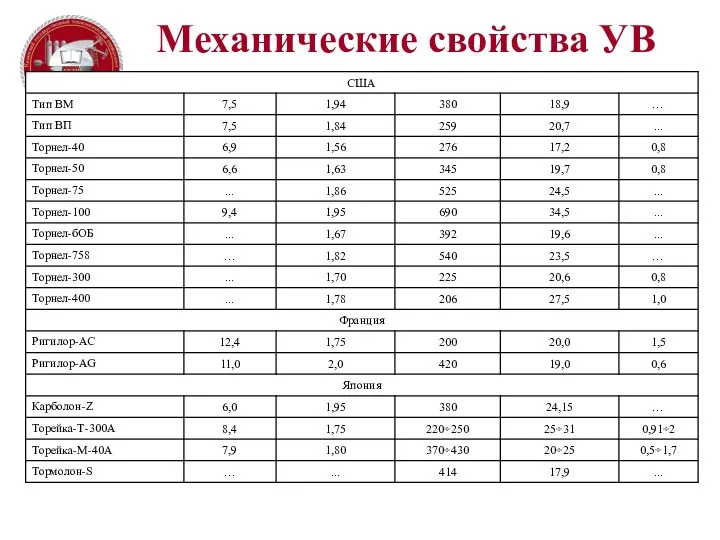

- 22. Механические свойства УВ

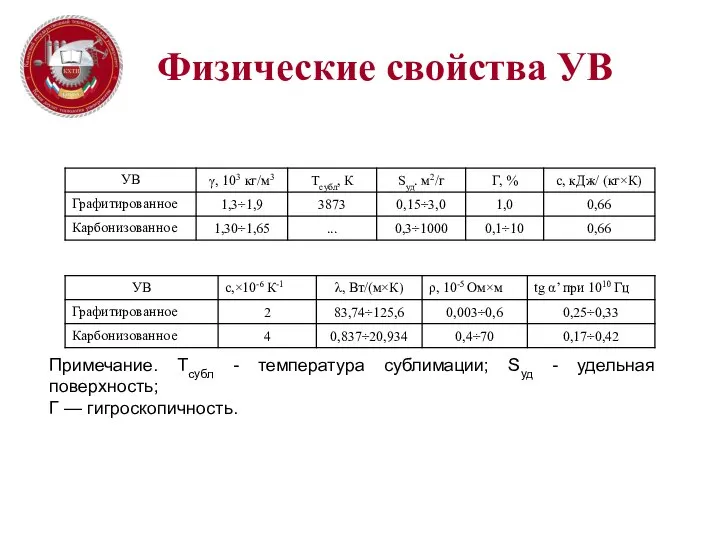

- 23. Физические свойства УВ Примечание. Тсубл - температура сублимации; Sуд - удельная поверхность; Г — гигроскопичность.

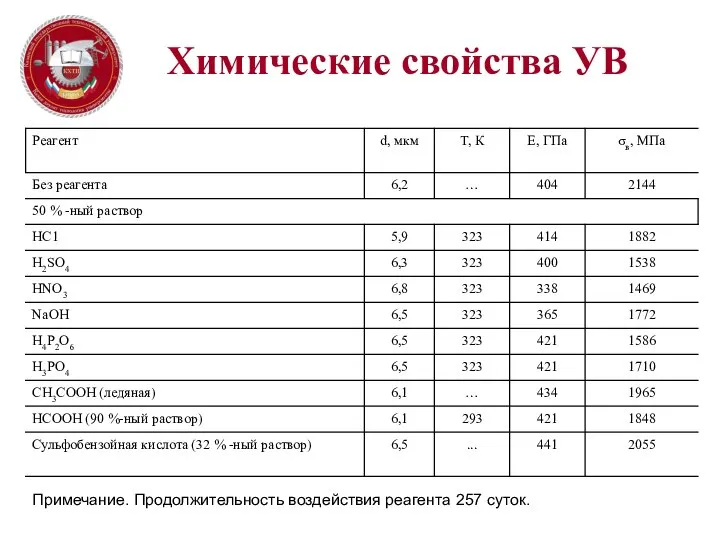

- 24. Химические свойства УВ Примечание. Продолжительность воздействия реагента 257 суток.

- 26. Скачать презентацию

Інгібіювання та регуляція ензимів

Інгібіювання та регуляція ензимів Температурная зависимость времени спин-решеточной релаксации протонов в H2La2Ti3O10

Температурная зависимость времени спин-решеточной релаксации протонов в H2La2Ti3O10 Презентация по Химии "Презентация Коррозия металлов" - скачать смотреть

Презентация по Химии "Презентация Коррозия металлов" - скачать смотреть  Аттестационная работа. Разработка урока химии в 9 классе Исследовательская деятельность при решении экспериментальных задач

Аттестационная работа. Разработка урока химии в 9 классе Исследовательская деятельность при решении экспериментальных задач Полимерлену. Полимерлердің түзілу әдістері

Полимерлену. Полимерлердің түзілу әдістері Химические свойства воды (домашнее задание)

Химические свойства воды (домашнее задание) Химическая спартакиада

Химическая спартакиада Теория Электролитической Диссоциации

Теория Электролитической Диссоциации Electron configuration and periodicity

Electron configuration and periodicity Аттестационная работа. Групповой урочный проект Кислородсодержащие органические вещества

Аттестационная работа. Групповой урочный проект Кислородсодержащие органические вещества Правила работы и основные методы исследований в химической лаборатории

Правила работы и основные методы исследований в химической лаборатории Хроматографические методы в радиохимии

Хроматографические методы в радиохимии Водород, нахождение в природе. Получение водорода и его физические свойства

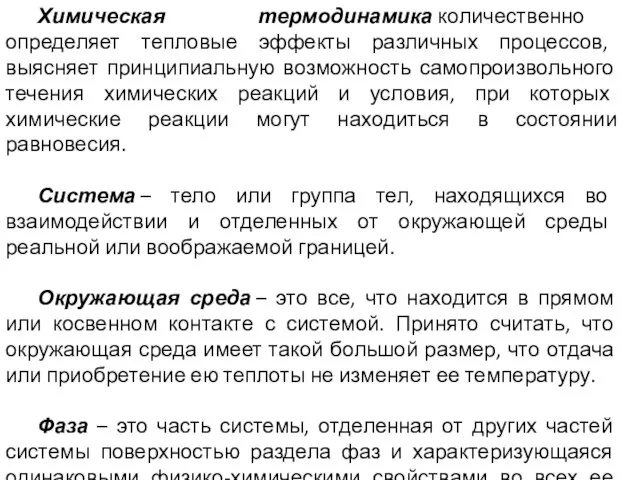

Водород, нахождение в природе. Получение водорода и его физические свойства Химическая термодинамика

Химическая термодинамика Альдегиды

Альдегиды Химия - моя жизнь

Химия - моя жизнь Реакции ионного обмена

Реакции ионного обмена Учитель высшей категории ГОУ СОШ №26 с углубленным изучением французского языка г. Санкт-Петербурга Литвиненко Галина Андреевна

Учитель высшей категории ГОУ СОШ №26 с углубленным изучением французского языка г. Санкт-Петербурга Литвиненко Галина Андреевна КОЛЕКЦІЯ ВОЛОКОН

КОЛЕКЦІЯ ВОЛОКОН  ХИМИЧЕСКИЕ СВОЙСТВА АЛКАНОВ Презентацию составила учитель МОУ «Ягринская гимназия» г.Северодвинска Шапошникова Т.С.

ХИМИЧЕСКИЕ СВОЙСТВА АЛКАНОВ Презентацию составила учитель МОУ «Ягринская гимназия» г.Северодвинска Шапошникова Т.С.  Задачи на смеси (задание № 33)

Задачи на смеси (задание № 33) Цемент. (9 класс)

Цемент. (9 класс) 10 смыслов картины Черный квадрат

10 смыслов картины Черный квадрат  Классификация неорганических веществ. Оксиды. Автор: Калитина Тамара Михайловна Место работы: МОУ СОШ №3 с.Александров-Гай

Классификация неорганических веществ. Оксиды. Автор: Калитина Тамара Михайловна Место работы: МОУ СОШ №3 с.Александров-Гай  Физические и химические явления. Химические реакции

Физические и химические явления. Химические реакции Нептуний

Нептуний Цепные химические реакции

Цепные химические реакции Семинар на тему Природные источники углеводородов и их переработка

Семинар на тему Природные источники углеводородов и их переработка