Содержание

- 2. Волокно — класс материалов, состоящий из непряденых нитей материала или длинных тонких отрезков нити. Волокно используется

- 3. Синтетические

- 4. Cинтетические волокна - это химические волокна, получаемые из синтетических полимеров. Синтетические волокна формуют либо из расплава

- 5. Cинтетические волокна Карбоцепные (содержат в цепи макромолекулы только атомы углерода) Гетероцепные (содержат в цепи макромолекулы кроме

- 6. Полиамидные – капрон, анид, энант - отличаются высокой прочностью при растяжении, стойки к истиранию, многократному изгибу

- 7. капрон анид лавсан Полиамид лайкра акрил

- 8. Производство синтетических волокон Получение сырья и его предварительная обработка Приготовление прядильного раствора (расплава) Формование волокна Вытягивание

- 9. Получение сырья для синтетических волокон Сырье для синтетических волокон получают путем реакций синтеза (полимеризации и поликонденсации)

- 10. Прядильный раствор Прядильный раствор получают путем растворения целлюлозы в растворе едкого натра (вискоза). Он должен иметь

- 11. Формование волокна Прядильный раствор продавливают через фильеру -цилиндр из нержавеющей стали, в донышке которого имеются отверстия

- 12. Отделка волокна Сформованные из одной фильеры нити соединяются в комплексные и подвергаются вытягиванию и термообработке. В

- 13. Из истории синтетики Производство синтетических волокон началось с выпуска в 1932 году поливинилхлоридного волокна (Германия). В

- 14. В то время полимеры считали лишь дешевыми заменителями дефицитного природного сырья - хлопка, шелка, шерсти. Но

- 15. тварон технора кевлар

- 17. Скачать презентацию

Кремнийорганические модификаторы

Кремнийорганические модификаторы Рибозимы. Строение

Рибозимы. Строение Кислотные и основные свойства органических соединений

Кислотные и основные свойства органических соединений Аэрозоли – аэродисперсии действие на организм

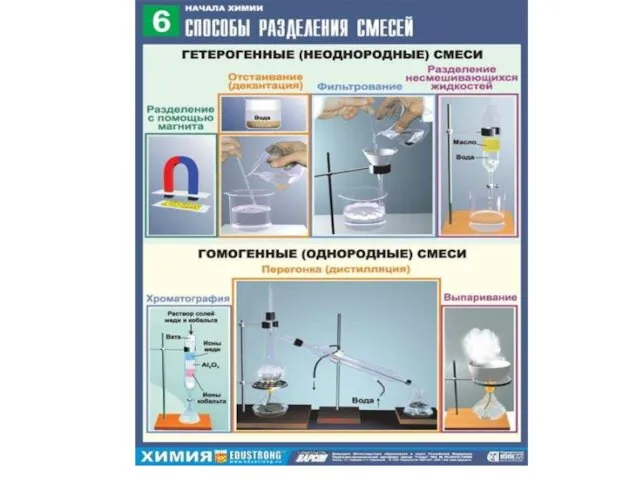

Аэрозоли – аэродисперсии действие на организм Способы разделения смесей

Способы разделения смесей Презентация по Химии "Жевательная резинка: польза или вред?" - скачать смотреть

Презентация по Химии "Жевательная резинка: польза или вред?" - скачать смотреть  Ковалентная связь

Ковалентная связь Технология кварцевого стекла

Технология кварцевого стекла Электронное строение атома

Электронное строение атома Химические реакции

Химические реакции 27 февраля 2013

27 февраля 2013 Растворение как физико-химический процесс. Растворимость. Типы растворов

Растворение как физико-химический процесс. Растворимость. Типы растворов Химический элемент кремний

Химический элемент кремний МБОУ Луховицкая средняя общеобразовательная школа №9 Бинарный урок география – химия 9 класс Минеральные удобре

МБОУ Луховицкая средняя общеобразовательная школа №9 Бинарный урок география – химия 9 класс Минеральные удобре Презентация по Химии "Раціональне використання добрив та проблеми охорони природи" - скачать смотреть бесплатно

Презентация по Химии "Раціональне використання добрив та проблеми охорони природи" - скачать смотреть бесплатно Количество вещества. Молярная масса

Количество вещества. Молярная масса Вторичное квантование. Применение оболочечной модели. Метод Хартри - Фока

Вторичное квантование. Применение оболочечной модели. Метод Хартри - Фока Тема проекта: «Влияние культуры знаний на отношение к курению» Выполнил: Братым Артур, Васильев Андрей Руководитель: Бобр

Тема проекта: «Влияние культуры знаний на отношение к курению» Выполнил: Братым Артур, Васильев Андрей Руководитель: Бобр Введение в количественный анализ

Введение в количественный анализ Миючі засоби Виконала учениця 9-А класу, Велітченко Юлія

Миючі засоби Виконала учениця 9-А класу, Велітченко Юлія  Презентация Химическая связь

Презентация Химическая связь  Сорбционные процессы

Сорбционные процессы Основные характеристики ковалентной связи

Основные характеристики ковалентной связи Анализ стабильности экологических характеристик товарных дизельных топлив после перекачки

Анализ стабильности экологических характеристик товарных дизельных топлив после перекачки Приготовление основного и рабочих растворов хлорной извести

Приготовление основного и рабочих растворов хлорной извести Sample Kit Kemira 3f. External

Sample Kit Kemira 3f. External Титан. Нахождение в природе

Титан. Нахождение в природе Презентация Оксиды

Презентация Оксиды