Содержание

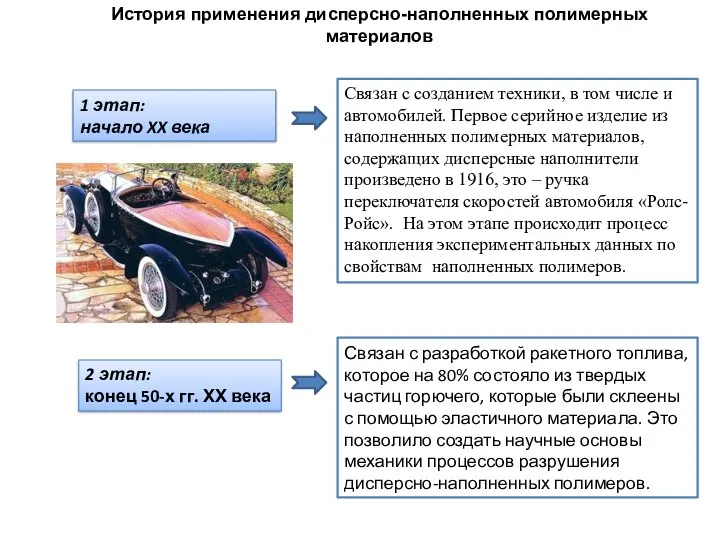

- 2. 1 этап: начало XX века История применения дисперсно-наполненных полимерных материалов Связан с разработкой ракетного топлива, которое

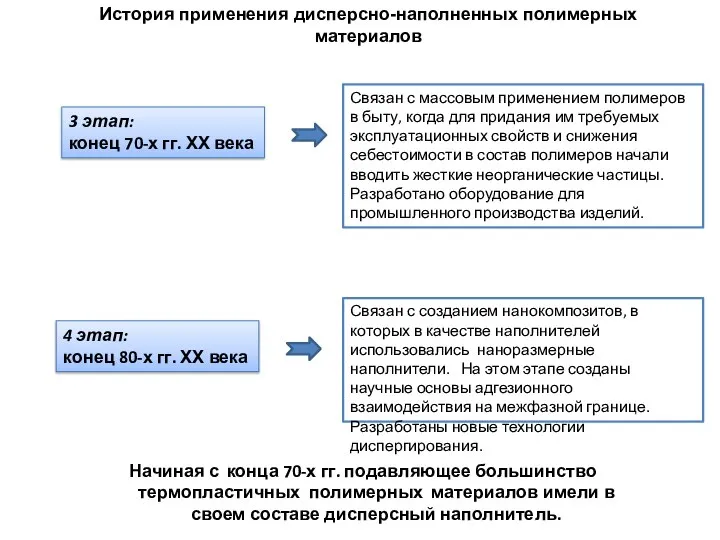

- 3. История применения дисперсно-наполненных полимерных материалов Связан с массовым применением полимеров в быту, когда для придания им

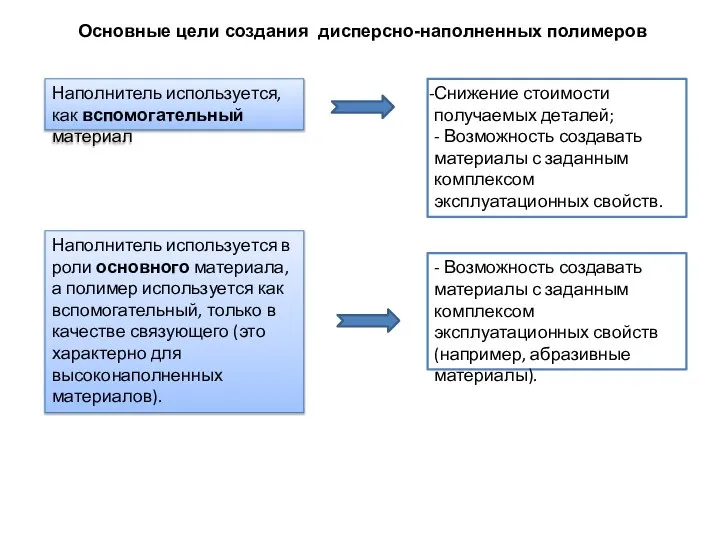

- 4. Основные цели создания дисперсно-наполненных полимеров Наполнитель используется, как вспомогательный материал Снижение стоимости получаемых деталей; - Возможность

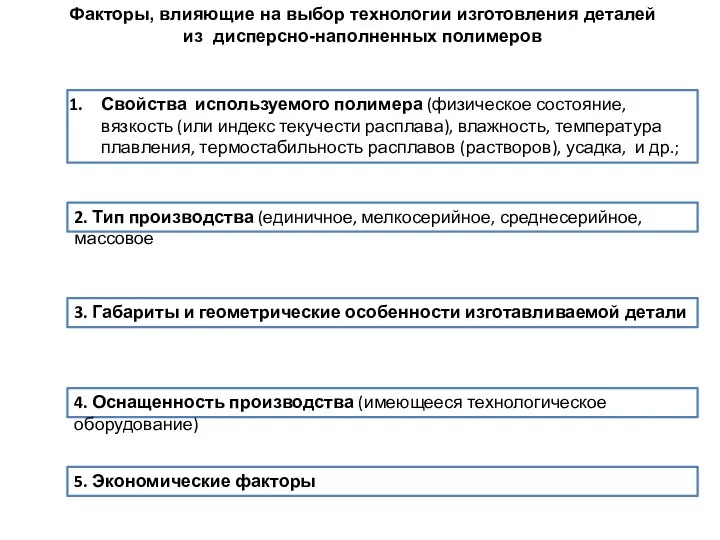

- 5. Факторы, влияющие на выбор технологии изготовления деталей из дисперсно-наполненных полимеров Свойства используемого полимера (физическое состояние, вязкость

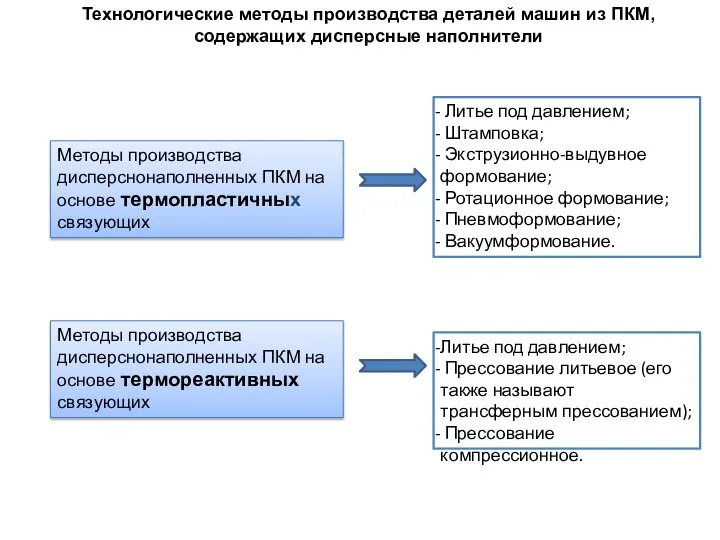

- 6. Методы производства дисперснонаполненных ПКМ на основе термопластичных связующих Технологические методы производства деталей машин из ПКМ, содержащих

- 7. Основные классы термопластичных материалов, используемых при производстве дисперсно наполненных ПКМ [Производство изделий из полимерных материалов: Учеб.

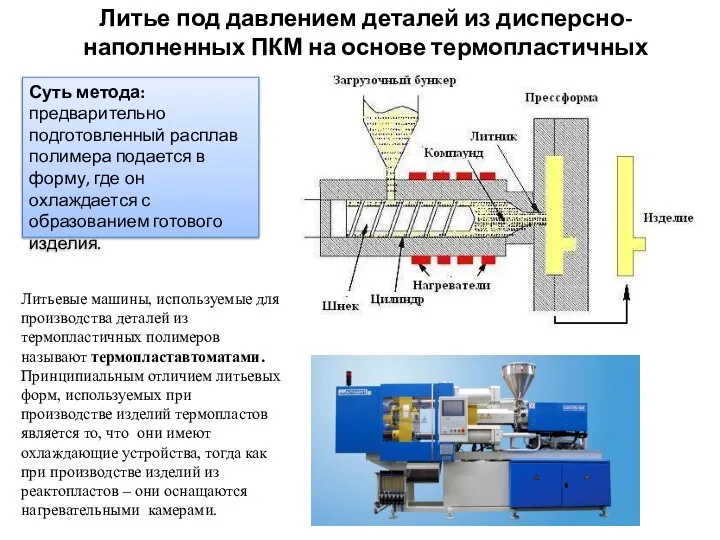

- 8. Литье под давлением деталей из дисперсно-наполненных ПКМ на основе термопластичных связующих Суть метода: предварительно подготовленный расплав

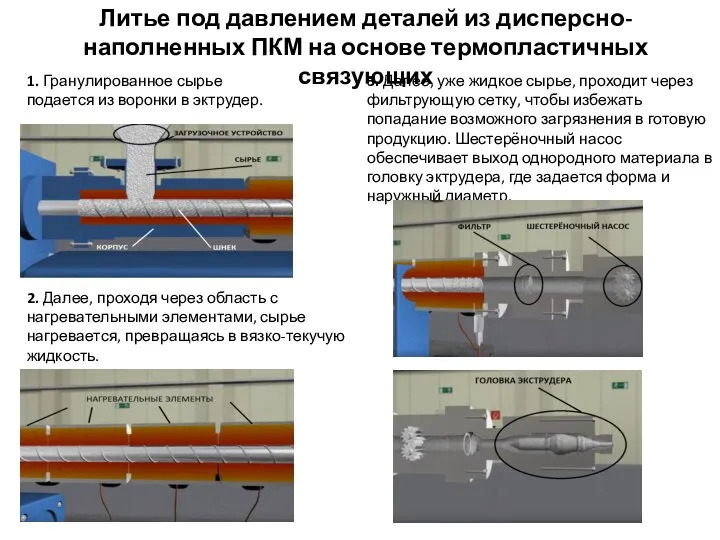

- 9. Литье под давлением деталей из дисперсно-наполненных ПКМ на основе термопластичных связующих 1. Гранулированное сырье подается из

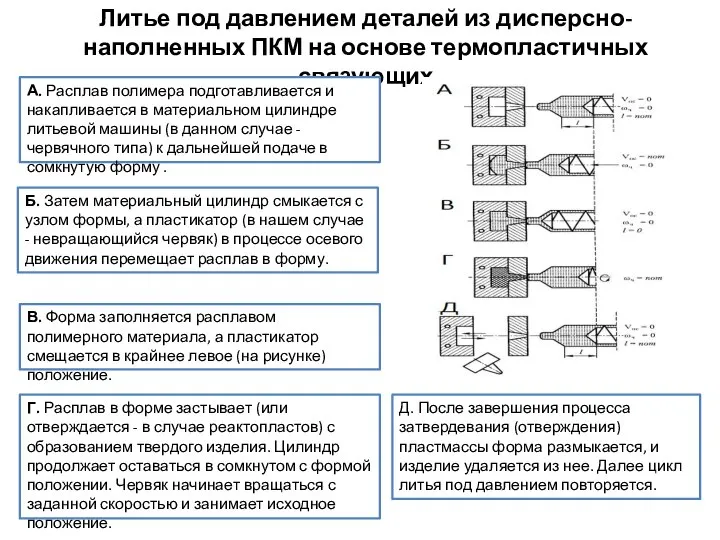

- 10. Литье под давлением деталей из дисперсно-наполненных ПКМ на основе термопластичных связующих А. Расплав полимера подготавливается и

- 11. Преимущества: Высокая точность; Высокая производительность; Низкие затраты ручного труда; Универсальность по типам (химической природе) полимера; Возможность

- 12. Литье газонаполненных полимеров на основе термопластичных связующих Суть метода: при литье с газом уплотнение полимера происходит

- 13. Литье газонаполненных полимеров: преимущества и недостатки Преимущества: Данная технология позволяет получить изделия с хорошим качеством поверхности,

- 14. Литье под давлением со вспениванием деталей из дисперсно-наполненных ПКМ на основе термопластичных связующих В результате применения

- 15. Литье под давлением со вспениванием: преимущества и недостатки Преимущества: Возможность изготавливать сложные толстостенные изделия без усадочных

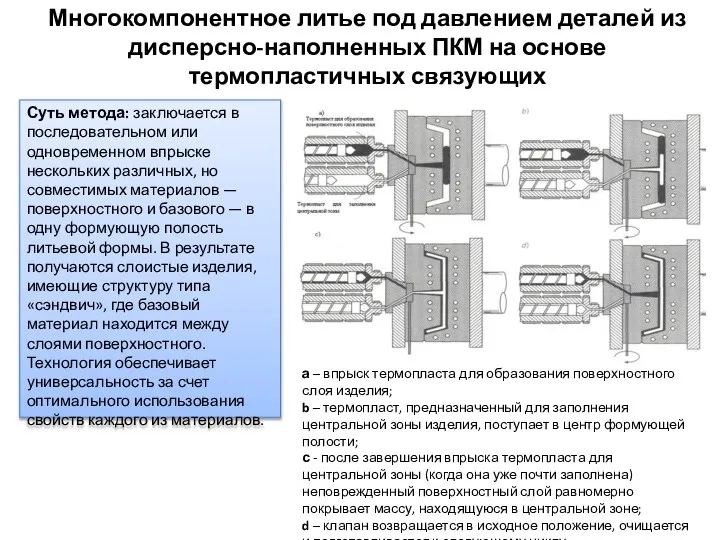

- 16. Многокомпонентное литье под давлением деталей из дисперсно-наполненных ПКМ на основе термопластичных связующих Суть метода: заключается в

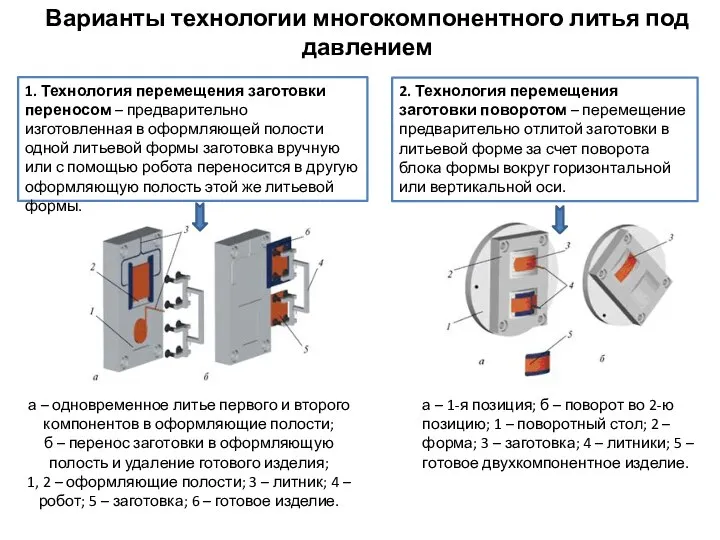

- 17. Варианты технологии многокомпонентного литья под давлением 1. Технология перемещения заготовки переносом – предварительно изготовленная в оформляющей

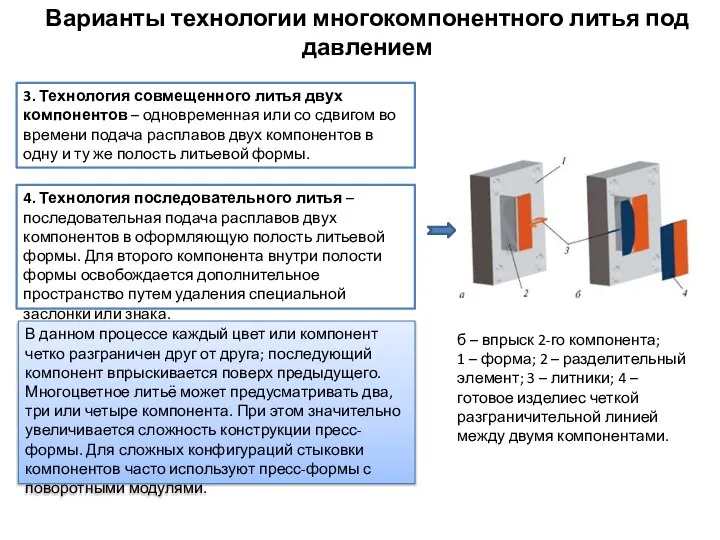

- 18. Варианты технологии многокомпонентного литья под давлением 3. Технология совмещенного литья двух компонентов – одновременная или со

- 19. Многокомпонентное литье под давлением: преимущества и недостатки Недостатки: Необходимость использования более сложных литьевых форм и узлов

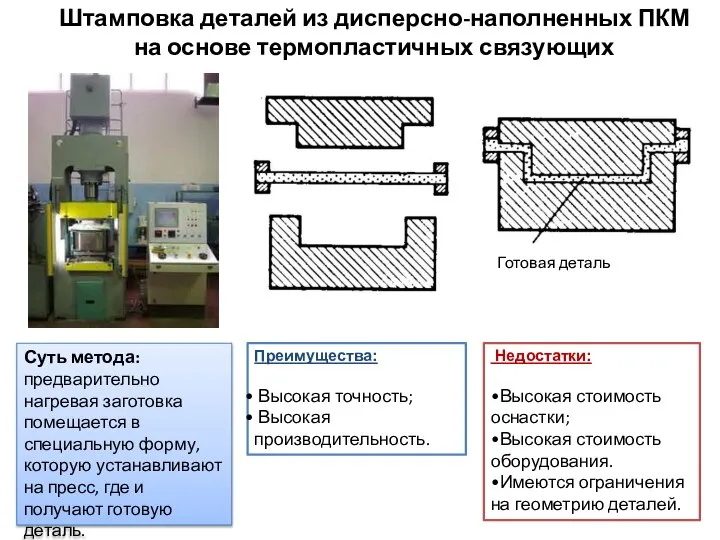

- 20. Штамповка деталей из дисперсно-наполненных ПКМ на основе термопластичных связующих Готовая деталь Суть метода: предварительно нагревая заготовка

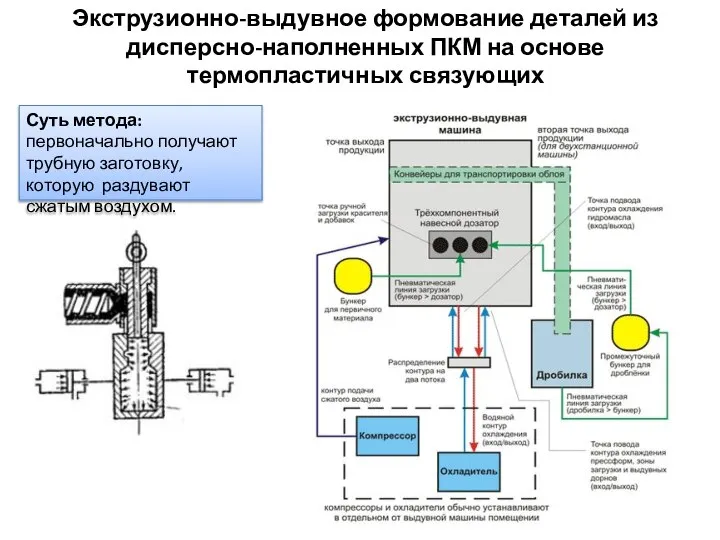

- 21. Экструзионно-выдувное формование деталей из дисперсно-наполненных ПКМ на основе термопластичных связующих Суть метода: первоначально получают трубную заготовку,

- 22. Экструзионно-выдувное формование: преимущества и недостатки Недостатки: Высокая стоимость оснастки; Высокая стоимость оборудования; Готовые изделия нуждаются в

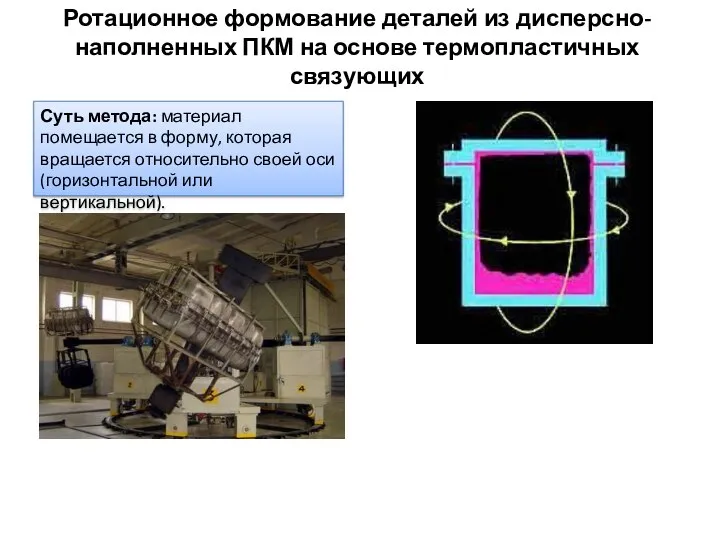

- 23. Ротационное формование деталей из дисперсно-наполненных ПКМ на основе термопластичных связующих Суть метода: материал помещается в форму,

- 24. Ротационное формование: преимущества и недостатки Недостатки: Ограничения на геометрические формы получаемых изделий; Высокая стоимость оборудования. Преимущества:

- 25. Вакуумформование деталей из дисперсно-наполненных ПКМ на основе термопластичных связующих Суть метода: процесс формования деталей проводится за

- 26. Вакуумформование: преимущества и недостатки Недостатки: Наличие ограничений на форму получаемых изделий. Преимущества: Возможность автоматизации; Метод может

- 27. Пневмоформование деталей из дисперсно-наполненных ПКМ на основе термопластичных связующих Суть метода: процесс формования деталей проводится сжатым

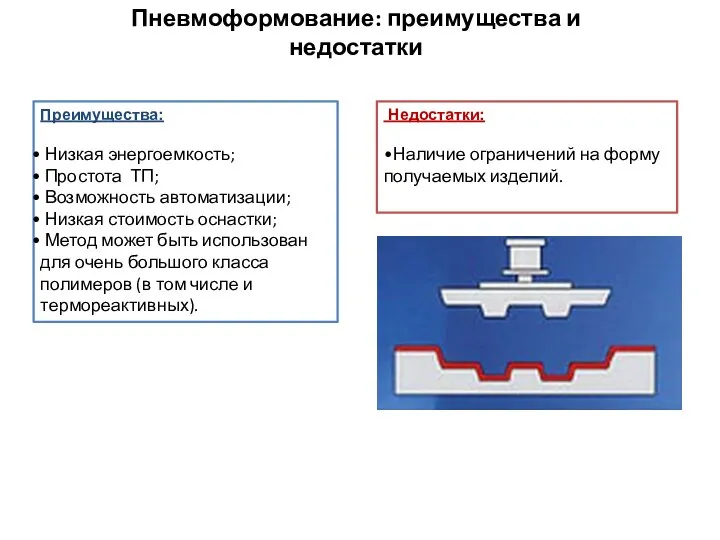

- 28. Пневмоформование: преимущества и недостатки Недостатки: Наличие ограничений на форму получаемых изделий. Преимущества: Низкая энергоемкость; Простота ТП;

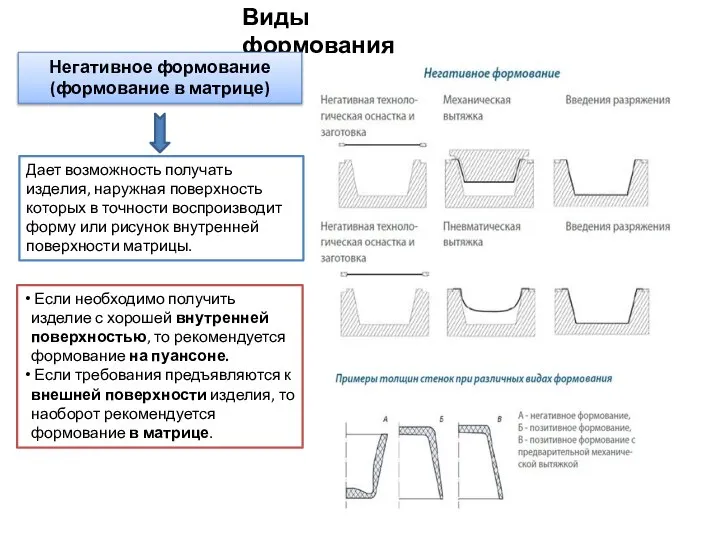

- 29. Виды формования Позитивное формование (формование на пуансоне) Внутренняя поверхность изделия в точности воспроизводит форму или рисунок

- 30. Виды формования Если необходимо получить изделие с хорошей внутренней поверхностью, то рекомендуется формование на пуансоне. Если

- 31. Зависимость величины индекса текучести расплава от метода формования изделий из ПКМ

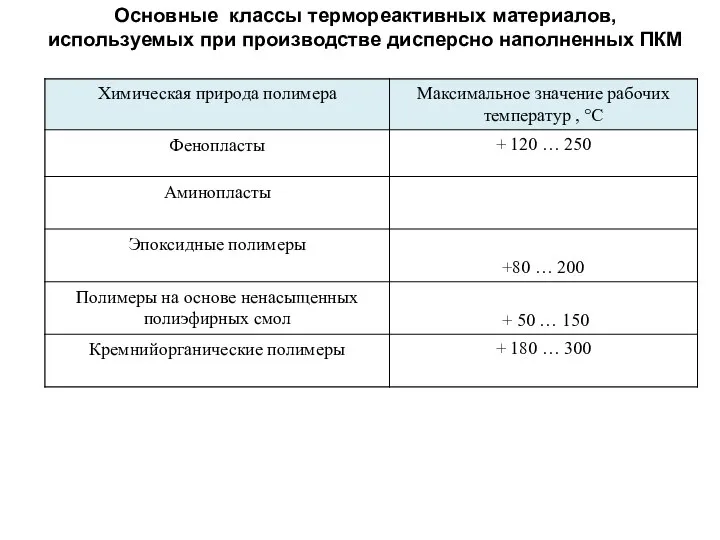

- 32. Основные классы термореактивных материалов, используемых при производстве дисперсно наполненных ПКМ

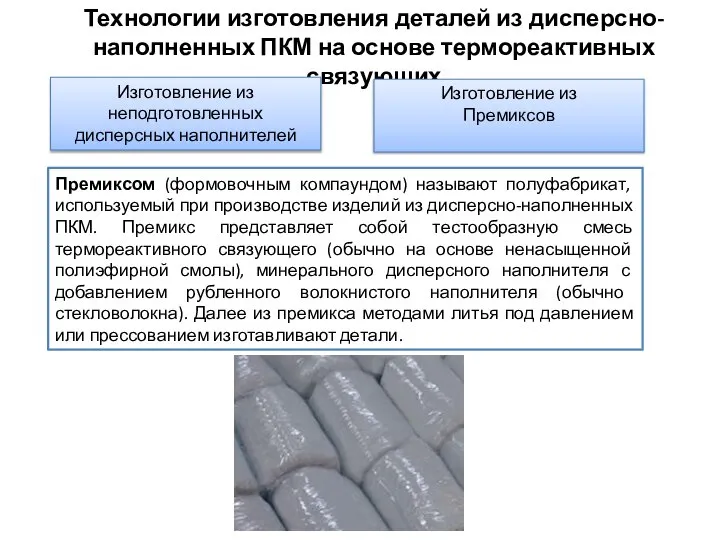

- 33. Премиксом (формовочным компаундом) называют полуфабрикат, используемый при производстве изделий из дисперсно-наполненных ПКМ. Премикс представляет собой тестообразную

- 34. Технологии прессования деталей из дисперсно-наполненных ПКМ на основе термореактивных связующих Особенности технологии прессования деталей из термореактивных

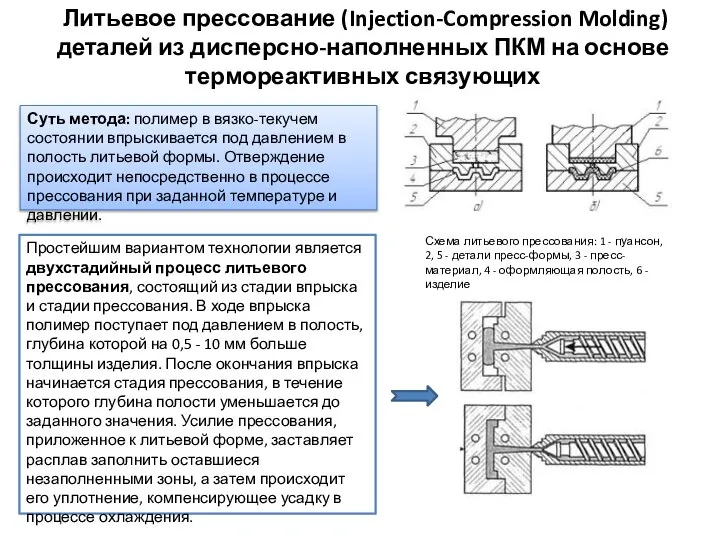

- 35. Литьевое прессование (Injection-Compression Molding) деталей из дисперсно-наполненных ПКМ на основе термореактивных связующих Суть метода: полимер в

- 36. Литьевое прессование: преимущества и недостатки Недостатки: Ограниченный выбор полимеров, поскольку они должны быстро отверждаться при температуре

- 37. Суть метода: полимер в виде порошка или таблеток загружается в пресс форму. Растекание по внутренней поверхности

- 38. Суть метода: полимер в виде гранул (порошка) предварительно подогревается и подается в форму, где он отверждается

- 39. Основные научные проблемы, связанные с изготовлением деталей из дисперсно наполненных полимеров. Равномерность распределения наполнителя в термопластичном

- 41. Скачать презентацию

Химизация сельского хозяйства и её направления

Химизация сельского хозяйства и её направления Химия 23.03.20 Лескин (1)

Химия 23.03.20 Лескин (1) Закон сохранения массы веществ

Закон сохранения массы веществ Ионные равновесия в растворах электролитов

Ионные равновесия в растворах электролитов Каменный уголь

Каменный уголь Этапы выполнения исследовательской работы. Оформление НИР.

Этапы выполнения исследовательской работы. Оформление НИР. Сложные эфиры

Сложные эфиры Хімічні добавки. Е-числа

Хімічні добавки. Е-числа Материаловедение. Строение и основные свойства металлов

Материаловедение. Строение и основные свойства металлов Основные понятия химии

Основные понятия химии Виды камней

Виды камней Титан как элемент

Титан как элемент Иерархия основных классов технологических процессов. Выражение составов фаз

Иерархия основных классов технологических процессов. Выражение составов фаз Мониторинги по химии

Мониторинги по химии Металдарға қандай физикалық қасиеттер тән?

Металдарға қандай физикалық қасиеттер тән? Полимеры. Степень полимеризации

Полимеры. Степень полимеризации Массовая доля

Массовая доля Формирование химического состава, структуры и свойств поверхностных слоев систем Ме-С при ионно-лучевых воздействиях

Формирование химического состава, структуры и свойств поверхностных слоев систем Ме-С при ионно-лучевых воздействиях Поняття про лікарські препарати Підготували Стебко Марія, Бондар Аліна 11-Ф

Поняття про лікарські препарати Підготували Стебко Марія, Бондар Аліна 11-Ф  Фазовые равновесия в двухкомпонентных системах: зависимость растворимости вещества от температуры, криоскопия, эбулиоскопия

Фазовые равновесия в двухкомпонентных системах: зависимость растворимости вещества от температуры, криоскопия, эбулиоскопия Химические реакции

Химические реакции Липиды. Структурные компоненты липидов

Липиды. Структурные компоненты липидов Реакции ионного обмена. Теория химического строения органических соединений. 9 класс

Реакции ионного обмена. Теория химического строения органических соединений. 9 класс Выращивание кристаллов в домашних условиях

Выращивание кристаллов в домашних условиях Растворяющаяся в воде моющая масса - мыло

Растворяющаяся в воде моющая масса - мыло Презентация по Химии "Щелочные металлы" - скачать смотреть

Презентация по Химии "Щелочные металлы" - скачать смотреть  Периодический закон и периодическая система химических элементов (турнир знатоков химии)

Периодический закон и периодическая система химических элементов (турнир знатоков химии) Олигосахариды

Олигосахариды