Содержание

- 2. Модуль 1. Химическая коррозия Лекция 1.2 Изменение природы металла (жаростойкое легирование) Применение жаростойких защитных покрытий Применение

- 3. Модуль 1. Химическая коррозия Лекция 1.2 Существуют 3 теории жаростойкого легирования 1. Теория уменьшения деффектности, получающегося

- 4. Жаростойкое легирование Легирующий компонент должен: обладать большим сродством к кислороду; растворяться в оксиде основного; валентность должна

- 5. Жаростойкое легирование Модуль 1. Химическая коррозия Лекция 1.2 2. Теория защитного оксида Теория справедлива для среднего

- 6. Жаростойкое легирование Легирующий компонент должен: Легко окисляться; Размер его должен быть меньше основного; Оксид его должен

- 7. Теория образования высокозащитных двойных окислов Согласно теории, наиболее полно сформулированной В.И. Архаровым для сплавов на железной

- 8. Теория образования высокозащитных двойных оксидов Оптимальными по этой теории являются такие легирующие элементы, которые уменьшают возможность

- 9. Основные элементы жаростойкого легирования Cr, Al, Si. Самый главный элемент Cr, вводится в количестве от 4-5%

- 10. 15Х5М, 12Х5МА – 550-600о С; 15Х6СМ - 650-700о С; 10Х9С2Ю, 12Х13 - 700 – 750о С;

- 11. Никелевые сплавы Нихром XН60ВТ, ХН70МВТЮБ Нимоник 18-21 % Сr, 2-20% Со, 1,8-2,7 % Тi. Хастеллой 15-23%

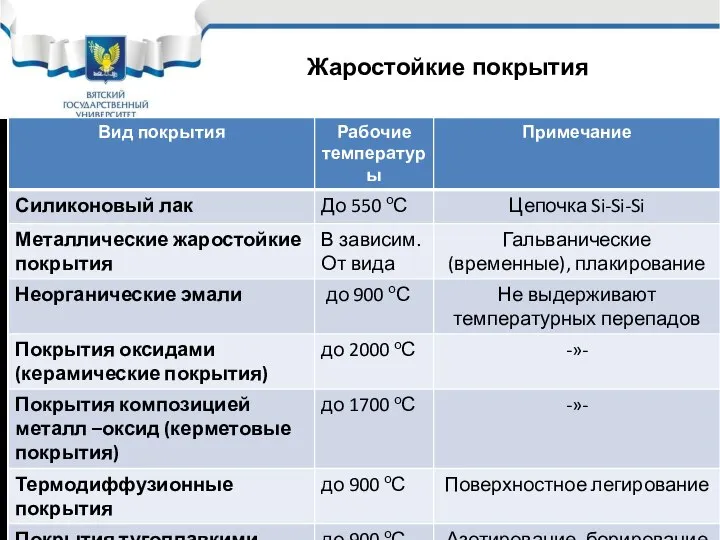

- 12. Жаростойкие покрытия

- 13. Жаростойкие покрытия Модуль 1. Химическая коррозия Лекция 1.2 1. Из наиболее широко применяемых жаростойких покрытий применяются

- 14. Жаростойкие покрытия 1. Термодиффузионные покрытия – поверхностное легирование стали жаростойкими компонентами. Хром – термохромирование, алюминий –

- 15. Керметы Материалы получаемые методом порошковой металлургии. В состав входят: металлическая связка и керамические компоненты (оксиды, карбиды,

- 16. Защитные атмосферы Модуль 1. Химическая коррозия Лекция 1.2 Применяются широко при сварке. Сварка идет при температуре

- 17. Химическая коррозия в не электролитах Органические жидкости, в частности, продукты перегонки нефти (бензин, керосин, лигроин, масла

- 18. Химическая коррозия в не электролитах 3. Химическая реакция реагента с металлом; Диффузия продуктов коррозии от металла.

- 20. Скачать презентацию

Степень окисления. Бинарные соединения металлов и не металлов: оксиды, хлориды, сульфиды и др.

Степень окисления. Бинарные соединения металлов и не металлов: оксиды, хлориды, сульфиды и др.  Презентация по Химии "Металлы – простые вещества" - скачать смотреть

Презентация по Химии "Металлы – простые вещества" - скачать смотреть  ПОДГОТОВКА К КОНТРОЛЬНОЙ РАБОТЕ ПО ТЕМЕ « Углеводороды» 10 класс. Автор: Ким Н.В. Учитель химии МБОУ «СОШ № 6» г.Нягань ХМАО-Югры

ПОДГОТОВКА К КОНТРОЛЬНОЙ РАБОТЕ ПО ТЕМЕ « Углеводороды» 10 класс. Автор: Ким Н.В. Учитель химии МБОУ «СОШ № 6» г.Нягань ХМАО-Югры Слайд-шоу

Слайд-шоу Аміни. Метиламін

Аміни. Метиламін Тема урока: Обобщение и систематизация знаний по теме: «Строение атома, химическая связь»

Тема урока: Обобщение и систематизация знаний по теме: «Строение атома, химическая связь» Гидролиз. Граф структуры

Гидролиз. Граф структуры Основные характеристики химического равновесия:

Основные характеристики химического равновесия: Композиты. Полимерные композиционные материалы

Композиты. Полимерные композиционные материалы Общая характеристика углерода

Общая характеристика углерода Голубое золото

Голубое золото Неорганическое композиционное антикоррозионное покрытие для защиты стальных деталей и особенности его формирования

Неорганическое композиционное антикоррозионное покрытие для защиты стальных деталей и особенности его формирования Химическая игра Своя игра

Химическая игра Своя игра Органика.

Органика. Адам ағзасында кездесетін химиялық элементтер

Адам ағзасында кездесетін химиялық элементтер Презентация "Гидролиз солей"

Презентация "Гидролиз солей" Виды состояния вещества

Виды состояния вещества Электронные конфигурации атомов химических элементов. Графическое изображение электронных конфигураций атомов

Электронные конфигурации атомов химических элементов. Графическое изображение электронных конфигураций атомов Призентація на тему: Способи виведення іржі

Призентація на тему: Способи виведення іржі  Альдегиды. Получение и применение

Альдегиды. Получение и применение Дисперсные системы. Свойства коллоидных растворов

Дисперсные системы. Свойства коллоидных растворов Галогены VII группы. Биологическая роль и применение в медицине

Галогены VII группы. Биологическая роль и применение в медицине Соединения галогенов

Соединения галогенов Аминокилоты. Получение и применение

Аминокилоты. Получение и применение Соли Mg SO4 – сульфат магния

Соли Mg SO4 – сульфат магния Галогены. Химические свойства

Галогены. Химические свойства Ионообменная хроматография и ее применение

Ионообменная хроматография и ее применение Оксосоединения: альдегиды и кетоны

Оксосоединения: альдегиды и кетоны