- Главная

- Информатика

- Cals-технологии в САПР

Содержание

- 2. Потоки информации CAD/CAE ТЗ CAPP CAM/CAE PDM или PLM Производство Расход материалов Трудозатраты Структура изделия ERP

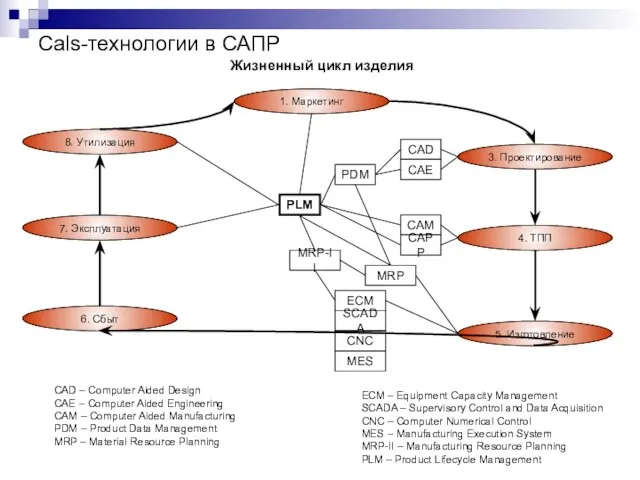

- 3. 1. Маркетинг 5. Изготовление 3. Проектирование 4. ТПП 6. Сбыт 7. Эксплуатация 8. Утилизация Жизненный цикл

- 4. Cals-технологии в САПР Цели использования CALS-технологий: сокращение затрат (10-30%) и трудоемкости (40-60%) процессов технической подготовки и

- 5. Cals-технологии в САПР Cals-стандарты Функциональные Технические Информационные STEP (STandart for Exchange of Product model data) Язык

- 6. ЕИП (IMS) ERP MRP II MRP CAD/CAM/CAE Планирование материалов BOM План продаж Остатки материалов ECM FIM

- 7. Функция системного объекта (процесса): Q={S, F, Z, H}, S – структура объекта; F – функция частей

- 9. Скачать презентацию

Потоки информации

CAD/CAE

ТЗ

CAPP

CAM/CAE

PDM

или

PLM

Производство

Расход материалов

Трудозатраты

Структура изделия

ERP

ТП изготовления деталей

ТП сборки изделия

Материалы, проекты-аналоги

2D и 3D

Потоки информации

CAD/CAE

ТЗ

CAPP

CAM/CAE

PDM

или

PLM

Производство

Расход материалов

Трудозатраты

Структура изделия

ERP

ТП изготовления деталей

ТП сборки изделия

Материалы, проекты-аналоги

2D и 3D

Структура изделия; Технологическое оснащение

2D и 3D модели деталей и изделия

Структура изделия

Материалы, проекты-аналоги

УП ЧПУ

Материалы

2D и 3D модели деталей и изделия

Сквозное проектирование в САПР

1. Маркетинг

5. Изготовление

3. Проектирование

4. ТПП

6. Сбыт

7. Эксплуатация

8. Утилизация

Жизненный цикл изделия

Cals-технологии в

1. Маркетинг

5. Изготовление

3. Проектирование

4. ТПП

6. Сбыт

7. Эксплуатация

8. Утилизация

Жизненный цикл изделия

Cals-технологии в

ECM

PLM

PDM

CAM

CAE

CAD

MRP

MRP-II

CAPP

CAD – Computer Aided Design

CAE – Computer Aided Engineering

CAM – Computer Aided Manufacturing

PDM – Product Data Management

MRP – Material Resource Planning

SCADA

CNC

ECM – Equipment Capacity Management

SCADA – Supervisory Control and Data Acquisition

CNC – Computer Numerical Control

MES – Manufacturing Execution System

MRP-II – Manufacturing Resource Planning

PLM – Product Lifecycle Management

MES

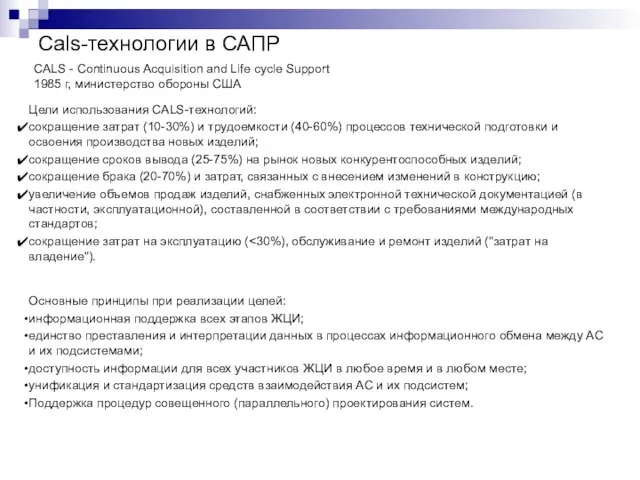

Cals-технологии в САПР

Цели использования CALS-технологий:

сокращение затрат (10-30%) и трудоемкости (40-60%) процессов

Cals-технологии в САПР

Цели использования CALS-технологий:

сокращение затрат (10-30%) и трудоемкости (40-60%) процессов

сокращение сроков вывода (25-75%) на рынок новых конкурентоспособных изделий;

сокращение брака (20-70%) и затрат, связанных с внесением изменений в конструкцию;

увеличение объемов продаж изделий, снабженных электронной технической документацией (в частности, эксплуатационной), составленной в соответствии с требованиями международных стандартов;

сокращение затрат на эксплуатацию (<30%), обслуживание и ремонт изделий ("затрат на владение").

CALS - Continuous Acquisition and Life cycle Support

1985 г, министерство обороны США

Основные принципы при реализации целей:

информационная поддержка всех этапов ЖЦИ;

единство преставления и интерпретации данных в процессах информационного обмена между АС и их подсистемами;

доступность информации для всех участников ЖЦИ в любое время и в любом месте;

унификация и стандартизация средств взаимодействия АС и их подсистем;

Поддержка процедур совещенного (параллельного) проектирования систем.

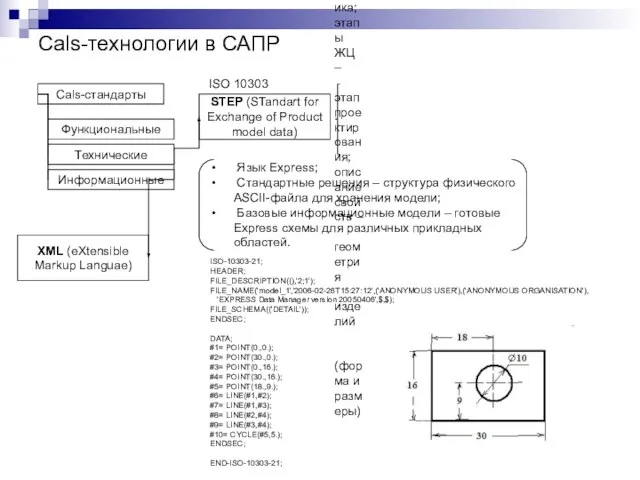

Cals-технологии в САПР

Cals-стандарты

Функциональные

Технические

Информационные

STEP (STandart for Exchange of Product model data)

Язык

Cals-технологии в САПР

Cals-стандарты

Функциональные

Технические

Информационные

STEP (STandart for Exchange of Product model data)

Язык

Стандартные решения – структура физического ASCII-файла для хранения модели;

Базовые информационные модели – готовые Express схемы для различных прикладных областей.

технология – механообработка и

электроника;

этапы ЖЦ – этап проектирования;

описание свойств – геометрия

изделий (форма и размеры)

ISO 10303

XML (eXtensible Markup Languae)

ISO-10303-21;

HEADER;

FILE_DESCRIPTION((),'2;1');

FILE_NAME('model_1','2006-02-26T15:27:12',('ANONYMOUS USER'),('ANONYMOUS ORGANISATION'),

'EXPRESS Data Manager version 20050406',$,$);

FILE_SCHEMA(('DETAIL'));

ENDSEC;

DATA;

#1= POINT(0.,0.);

#2= POINT(30.,0.);

#3= POINT(0.,16.);

#4= POINT(30.,16.);

#5= POINT(18.,9.);

#6= LINE(#1,#2);

#7= LINE(#1,#3);

#8= LINE(#2,#4);

#9= LINE(#3,#4);

#10= CYCLE(#5,5.);

ENDSEC;

END-ISO-10303-21;

ЕИП (IMS)

ERP

MRP II

MRP

CAD/CAM/CAE

Планирование

материалов

BOM

План

продаж

Остатки материалов

ECM

FIM

HRM

CRM

SCM

PLM

(PDM)

ЕИП

BOM – Bill of Material

FIM – Financial

ЕИП (IMS)

ERP

MRP II

MRP

CAD/CAM/CAE

Планирование

материалов

BOM

План

продаж

Остатки материалов

ECM

FIM

HRM

CRM

SCM

PLM

(PDM)

ЕИП

BOM – Bill of Material

FIM – Financial

HRM – Human Resource Management

MES

CNC

SCADA

CRM – Customer Relationship Management

SCM – Supply Chain Management

ERP – Enterprise Resource Planning

IMS – Information Management System

Функция системного объекта (процесса): Q={S, F, Z, H},

S – структура объекта;

Функция системного объекта (процесса): Q={S, F, Z, H},

S – структура объекта;

Z – свойства частей и их взаимодействия; H – связь с внешней средой.

Принципы системного проектирования:

1. Использование системного подхода:

а) S={V, C} - структура технологического процесса: V={v1,v2,…,vn}; C={c1,c2,…,cn}

б) процесс проектирования ТП структурирован

в) рациональное разбиение процесса проектирования на части

г) оптимальное проектирование

2. рационального сочетания традиционных (иногда «ручных») методов проектирования и достижений теории множеств, теории графов, теории оптимизации и других современных системных наук, ориентированных на использование ЭВМ

Системный подход процессу проектирования ТП

Компоненты компьютера и периферийные устройства

Компоненты компьютера и периферийные устройства Символьные строки. Можно ли рассматривать строку как массив?

Символьные строки. Можно ли рассматривать строку как массив? Презентация "Системы счисления 9 класс" - скачать презентации по Информатике

Презентация "Системы счисления 9 класс" - скачать презентации по Информатике ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС НАСТРОЙКИ ИНТЕРФЕЙСА ОПЕРАЦИОННОЙ СИСТЕМЫ ВЫПОЛНИЛ : УЧАЩИЙСЯ ГРУППЫ № 6 ЮШКОВ ВИТАЛИЙ

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС НАСТРОЙКИ ИНТЕРФЕЙСА ОПЕРАЦИОННОЙ СИСТЕМЫ ВЫПОЛНИЛ : УЧАЩИЙСЯ ГРУППЫ № 6 ЮШКОВ ВИТАЛИЙ Презентация к теме 15 лит-ра для 78,79 групп

Презентация к теме 15 лит-ра для 78,79 групп Информатика в станкостроении. Основы проектирования

Информатика в станкостроении. Основы проектирования Алгоритм работы с научной электронной библиотекой elibrary.ru и информационно-аналитической системой РИНЦ

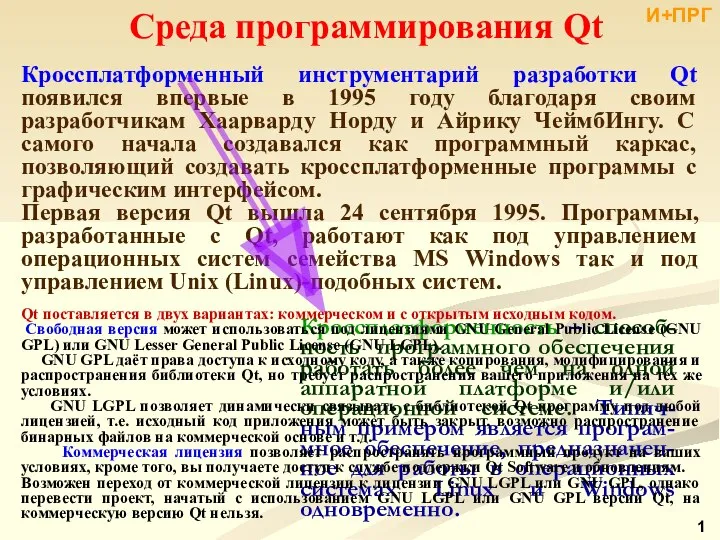

Алгоритм работы с научной электронной библиотекой elibrary.ru и информационно-аналитической системой РИНЦ Среда программирования Qt

Среда программирования Qt Модели развития глобального информационного общества

Модели развития глобального информационного общества Алгоритмические структуры

Алгоритмические структуры Презентация "Интернет" - скачать презентации по Информатике

Презентация "Интернет" - скачать презентации по Информатике Информатика и ИКТ. Урок 29

Информатика и ИКТ. Урок 29 Операционные среды, системы и оболочки. Операционные системы

Операционные среды, системы и оболочки. Операционные системы Текстовый редактор. Тестирование

Текстовый редактор. Тестирование Инструкция по заполнению временной формы электронного журнала

Инструкция по заполнению временной формы электронного журнала Формализация и Моделирование

Формализация и Моделирование Web-программирование Лекция 7. Django

Web-программирование Лекция 7. Django Медиа – конструкторы реальности

Медиа – конструкторы реальности Внеклассное мероприятие по информатике

Внеклассное мероприятие по информатике Памятка студенту по работе в портале Электронный ЮУрГУ

Памятка студенту по работе в портале Электронный ЮУрГУ Ассиметричное шифрование

Ассиметричное шифрование Презентация "Умозаключение как форма мышления" - скачать презентации по Информатике

Презентация "Умозаключение как форма мышления" - скачать презентации по Информатике Сборка отряда в игре Genshin Impact

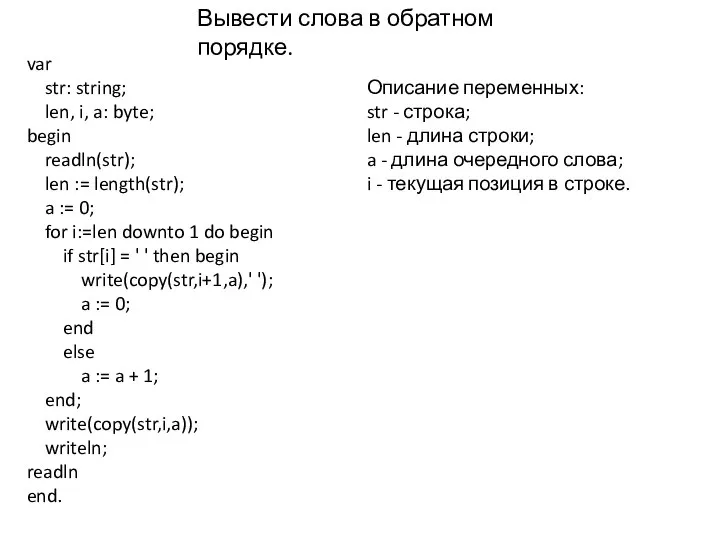

Сборка отряда в игре Genshin Impact Вывести слова в обратном порядке

Вывести слова в обратном порядке Болашақтағы ГАЖ бағдарламасы

Болашақтағы ГАЖ бағдарламасы Управление с обратной связью

Управление с обратной связью Информационный ликбез

Информационный ликбез Память компьютера

Память компьютера