Содержание

- 2. Место КТПП в жизненном цикле изделия ТЕХНИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА (КТПП) маркетинговые исследования 2. Технологическая подготовка производства

- 3. Цели и задачи поэтапной автоматизации подготовки производства и средства их достижения 1. Анализ проектной деятельности подлежащих

- 4. Конструкторская подготовка производства (КПП) КПП включает проектирование новых изделий (продукции), модернизацию и совершенствование имеющихся и ранее

- 5. Задачи конструкторской подготовки В ходе конструкторской подготовки производства обеспечивается: непрерывное совершенствование качества продукции; повышение уровня технологичности

- 6. Этапы конструкторской подготовки Конструкторская подготовка производства включает: разработку проектного задания, эскизного проекта; ЭП; разработку технического проекта,

- 7. Структура работы современного инженера-конструктора Создание проекта в базе данных PDM-системы. Построение твердотельной геометрической модели детали с

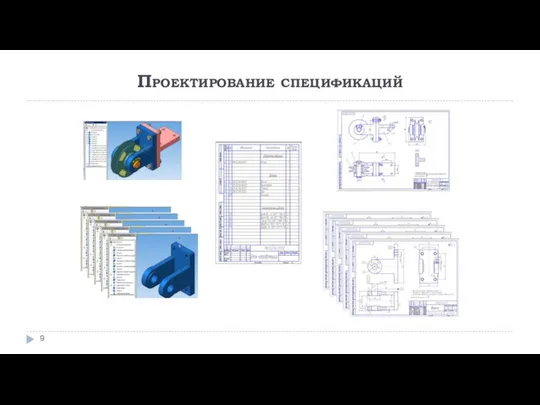

- 8. Проектирование спецификаций

- 9. Проектирование спецификаций

- 10. Разработка ассоциативной конструкторской документации

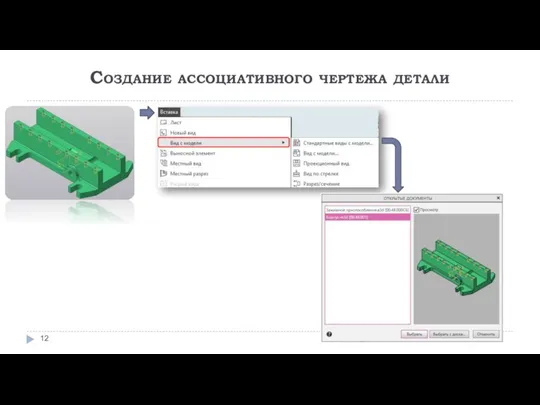

- 11. Создание ассоциативного чертежа детали

- 12. Создание ассоциативного чертежа детали

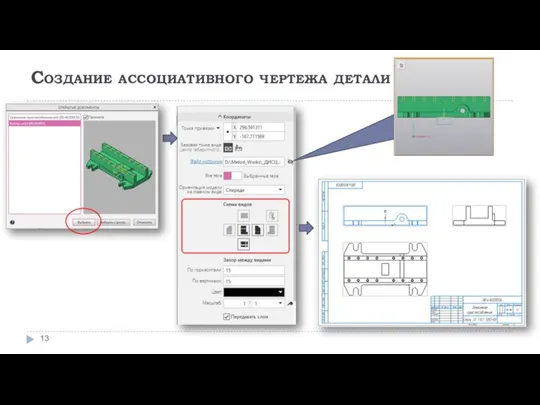

- 13. Создание ассоциативного чертежа детали

- 14. Создание ассоциативного чертежа детали

- 15. Параметры ассоциативных видов

- 16. Работа с видами

- 17. Работа с обозначениями в ассоциативном чертеже

- 18. Проектирование моделей деталей в NX CAD

- 19. Технологическая подготовка производства (ТПП) ТПП — технологическая подготовка производства — совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность

- 20. Основные понятия технологической подготовки производства (ТПП) ГОСТ 14.004-83 - Технологическая подготовка производства. Термины и определения основных

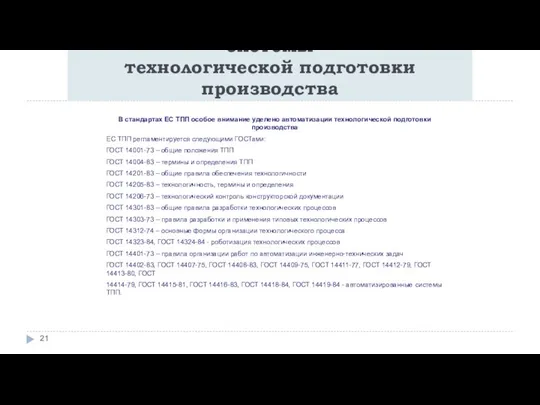

- 21. Нормативные документы единой системы технологической подготовки производства В стандартах ЕС ТПП особое внимание уделено автоматизации технологической

- 22. Функции технологической подготовки производства ТПП В соответствии с решаемыми задачами технологическая подготовка производства реализует (группируется) следующие

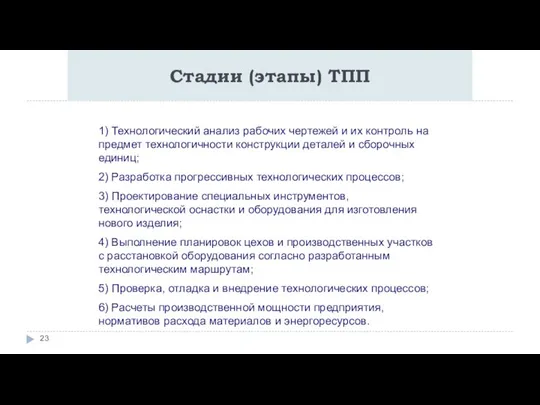

- 23. Стадии (этапы) ТПП 1) Технологический анализ рабочих чертежей и их контроль на предмет технологичности конструкции деталей

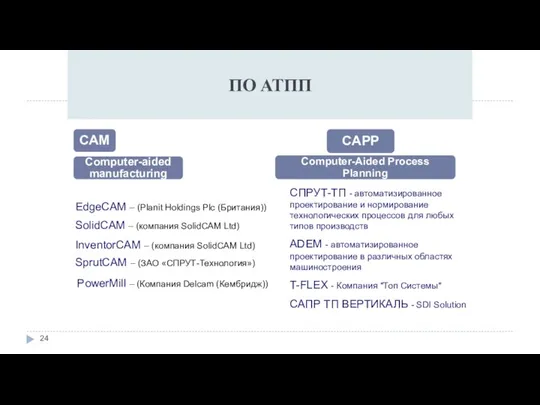

- 24. ПО АТПП CAM Computer-aided manufacturing SolidCAM – (компания SolidCAM Ltd) InventorCAM – (компания SolidCAM Ltd) SprutCAM

- 25. ПО АТПП Интегрированные системы АТПП САх – CATIA PDM - ENOVIA VPLM, ENOVIA MatrixOne, ENOVIA SmarTeam,

- 26. Основные требования к применяемым (внедряемым) комплексам КТПП

- 27. Критерии выбора ПО для автоматизации КТПП 1 2 3 4

- 28. Основные термины и понятия: CAD (Computer-Aided Design) – системы автоматизированного проектирования CAE (Computer-Aided Engineering) – системы

- 29. Направления автоматизации проектирования ТП Работа технолога в САПР ТП оформление технологической документации поиск различной справочно-технической информации

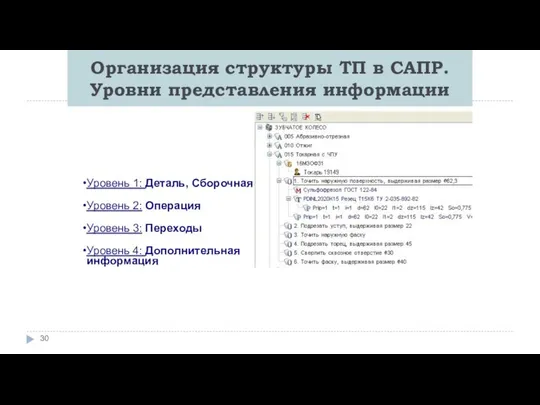

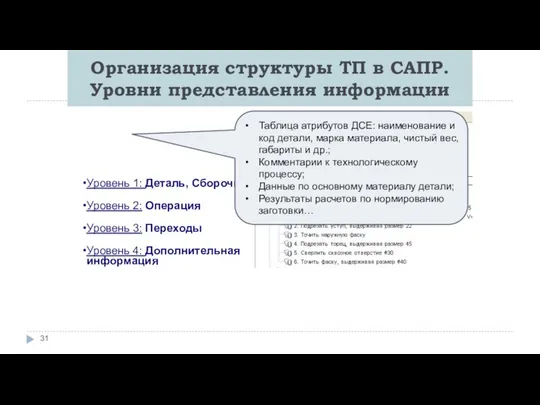

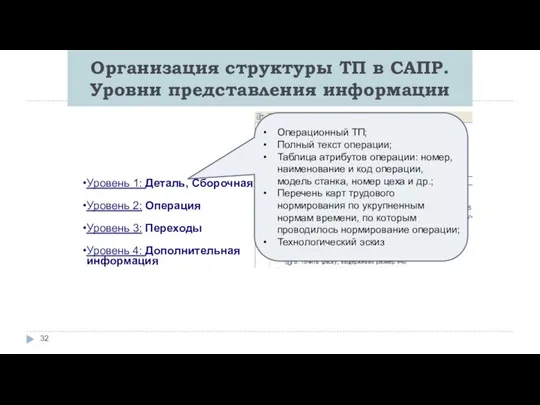

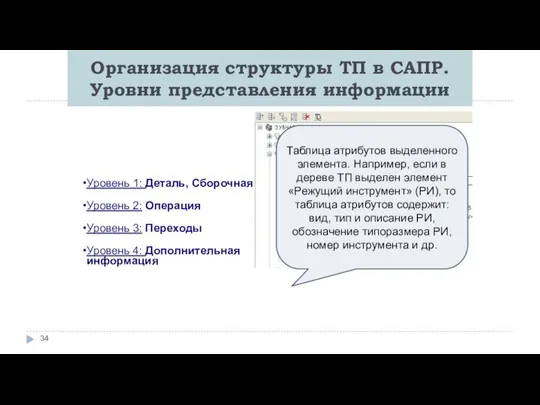

- 30. Организация структуры ТП в САПР. Уровни представления информации Уровень 1: Деталь, Сборочная единица Уровень 2: Операция

- 31. Организация структуры ТП в САПР. Уровни представления информации Уровень 1: Деталь, Сборочная единица Уровень 2: Операция

- 32. Организация структуры ТП в САПР. Уровни представления информации Уровень 1: Деталь, Сборочная единица Уровень 2: Операция

- 33. Организация структуры ТП в САПР. Уровни представления информации Уровень 1: Деталь, Сборочная единица Уровень 2: Операция

- 34. Организация структуры ТП в САПР. Уровни представления информации Уровень 1: Деталь, Сборочная единица Уровень 2: Операция

- 35. Методы автоматизированного проектирования технологических процессов с использованием САПР ТП 1 5 3 2 4 6

- 36. Современные САПР ТП (CAPP)

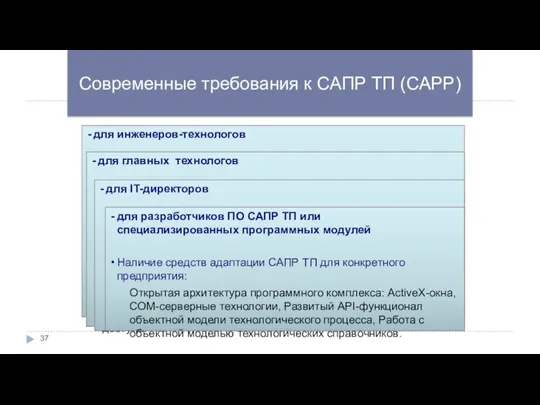

- 37. Современные требования к САПР ТП (CAPP) для инженеров-технологов Наглядное представление конструкторской и технологической информации (в окне

- 38. Современные требования к САПР ТП (CAPP) для инженеров-технологов Наглядное представление конструкторской и технологической информации (в окне

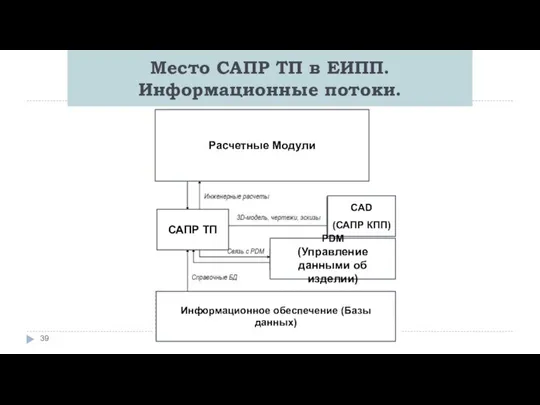

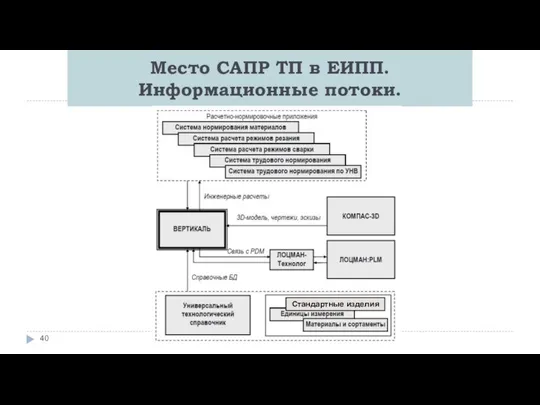

- 39. Место САПР ТП в ЕИПП. Информационные потоки.

- 40. Место САПР ТП в ЕИПП. Информационные потоки. Стандартные изделия

- 41. Информационное обеспечение САПР ТП Базы данных САПР ТП — Фактографическая база данных — Документальная база данных

- 42. CAM в технологической подготовке CAM (Computer-aided manufacturing) – компьютерная поддержка изготовления

- 43. CAM в технологической подготовке CAM (Computer-aided manufacturing) – компьютерная поддержка изготовления Назначение систем: Основные функции CAM-систем:

- 44. CAM в технологической подготовке CAM (Computer-aided manufacturing) – компьютерная поддержка изготовления Виды обработки: 2,5-координатная фрезерная обработка

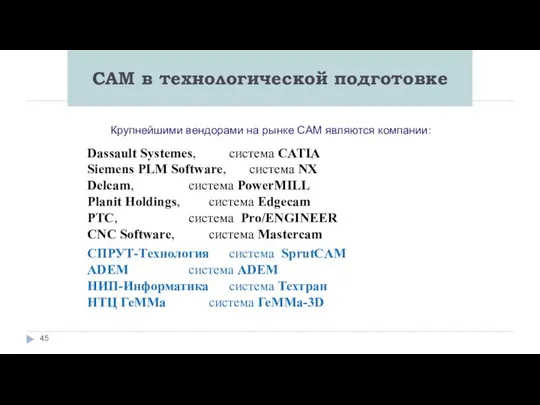

- 45. CAM в технологической подготовке Крупнейшими вендорами на рынке CAM являются компании: Dassault Systemes, система CATIA Siemens

- 46. CAM в технологической подготовке Обработка деталей сложной формы

- 47. CAM в технологической подготовке

- 48. CAM в технологической подготовке Этапы разработки управляющих программ (на примере NX CAM) НАСТРОЙКА ПРОГРАММИРОВАНИЕ ВЫВОД

- 49. CAM в технологической подготовке Этапы разработки управляющих программ (на примере NX CAM) Выбор окружения обработки (инициализация)

- 50. CAM в технологической подготовке ПОСТОБРАБОТКА Постпроцессор преобразует универсальные внутренние данные о траектории инструмента в формат, совместимый

- 51. CAM в технологической подготовке ПОСТОБРАБОТКА Системы (стойки) ЧПУ (2009): Fagor Automation — 8037, 8055, 8060, 8065,

- 52. CAM - Фрезерная обработка Задание геометрии (виды геометрических объектов)

- 53. CAM – Виды обработки mill_planar — 2,5 осевое фрезерование плоской поверхности (плоского контура) mill_contour — 3

- 54. CAM - Фрезерная обработка Типы операций mill_contour 1 2 3 4

- 55. Черновая обработка – операция CAVITY_MILL типы геометрии CAM - Фрезерная обработка

- 56. Черновая обработка – операция CAVITY_MILL CAM - Фрезерная обработка 1 2 3 4 5 6 7

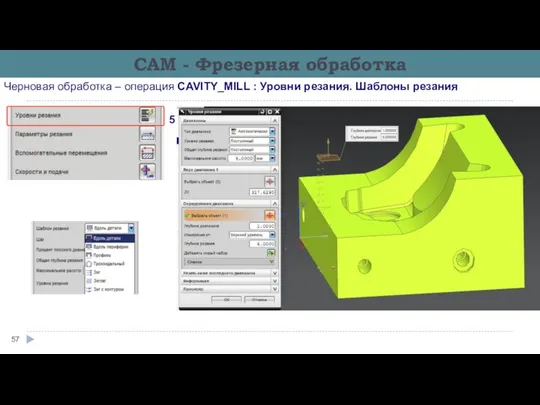

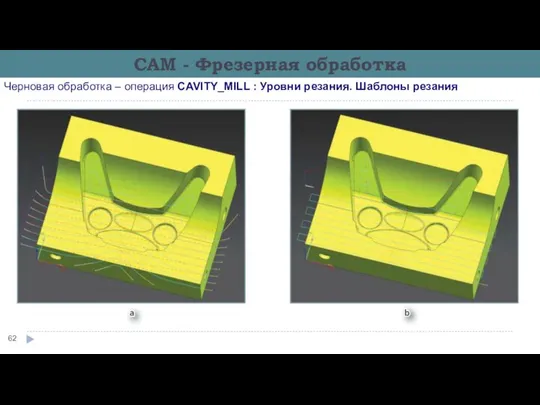

- 57. CAM - Фрезерная обработка Черновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания

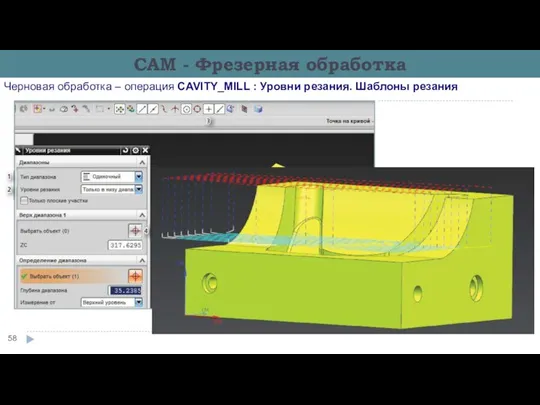

- 58. Черновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания CAM - Фрезерная обработка

- 59. Черновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания CAM - Фрезерная обработка

- 60. Черновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания CAM - Фрезерная обработка

- 61. Черновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания CAM - Фрезерная обработка

- 62. Черновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания CAM - Фрезерная обработка

- 63. Черновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания CAM - Фрезерная обработка

- 64. Черновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания CAM - Фрезерная обработка

- 65. CAM - Фрезерная обработка Черновая обработка – операция CAVITY_MILL: Параметры резания - Стратегия 6

- 66. CAM - Фрезерная обработка Черновая обработка – операция CAVITY_MILL: Параметры резания - Припуск 6

- 67. CAM - Фрезерная обработка Черновая обработка – операция CAVITY_MILL: Параметры резания - Углы 6

- 68. CAM - Фрезерная обработка Черновая обработка – операция CAVITY_MILL: Параметры резания - Ограничения 6

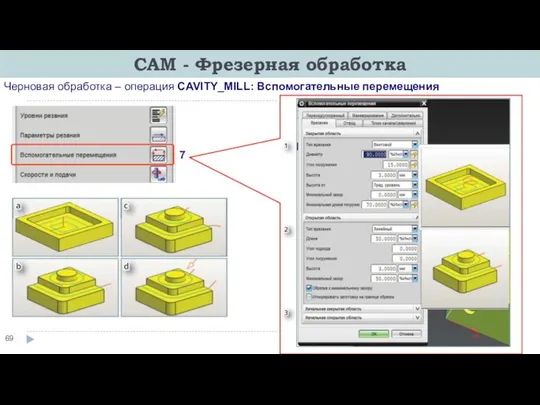

- 69. CAM - Фрезерная обработка Черновая обработка – операция CAVITY_MILL: Вспомогательные перемещения 7

- 70. CAM - Фрезерная обработка Черновая обработка – операция CAVITY_MILL: Вспомогательные перемещения 7

- 71. CAM - Фрезерная обработка Черновая обработка – операция CAVITY_MILL: Вспомогательные перемещения 8

- 72. CAM - Фрезерная обработка типы геометрии Плоское фрезерование

- 73. CAM - Фрезерная обработка типы геометрии Фрезерование погружением

- 74. CAM - Фрезерная обработка типы геометрии Фрезерование по уровням

- 75. CAM - Фрезерная обработка типы геометрии Фрезерование граней

- 76. CAM - Фрезерная обработка Распознавание припуска на стенке и геометрии стенок Фрезерование граней

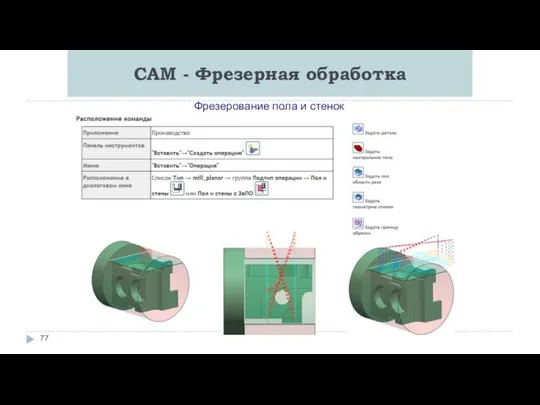

- 77. CAM - Фрезерная обработка Фрезерование пола и стенок

- 78. CAM - Фрезерная обработка Фрезерный инструмент

- 79. Контроль деталей на станках с ЧПУ и КИМ

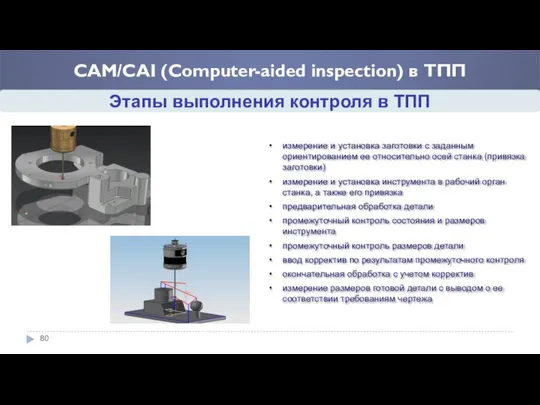

- 80. CAM/CAI (Computer-aided inspection) в ТПП Этапы выполнения контроля в ТПП измерение и установка заготовки с заданным

- 81. CAM/CAI (Computer-aided inspection)в ТПП Типы систем контроля на станке Система измерения и контроля инструмента (Сontrol and

- 82. Система измерения и контроля инструмента Наладка инструмента и Обнаружение неисправного инструмента Наладка инструмента Неподвижный или вращающийся

- 83. Система измерения и контроля детали Установка заготовки и Контроль детали в процессе ее изготовления Привязка к

- 84. CAM система - контроль ФУНКЦИИ. ВОЗМОЖНОСТИ •Позволяет добавить в УП команды управления измерительным щупом •Поддерживает циклы

- 85. CAM системы - контроль ИЗМЕРИТЕЛЬНЫЕ ЦИКЛЫ. ПРИМЕРЫ

- 86. CAM системы - контроль ИЗМЕРИТЕЛЬНЫЕ ЦИКЛЫ. ПРИМЕРЫ Примеры стандартных измерительных циклов

- 87. NX CAM – контрольные операции Probing Подтипы операции

- 88. NX CAM – контрольные операции Probing Подтипы операции

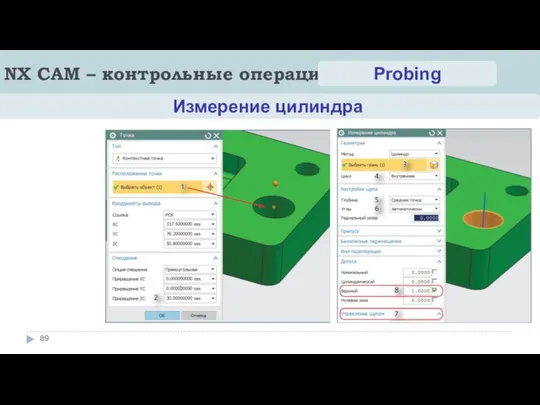

- 89. NX CAM – контрольные операции Probing Измерение цилиндра

- 90. •Программирование непосредственно по конструкторским и технологическим требованиям (CAD модель и PMI) •Импорт 3D геометрии через различные

- 91. Автоматизированной контроль на станках с ЧПУ CAI-система PowerNSPECT OMV компании Delcam www.powerinspect.com CAI-системы Inspection Plus, MODUS

- 92. CAI в технологической подготовке Видео «контроль» КОНТРОЛЬ Измерения на станке с ЧПУ, оснащенном измерительной головкой Видео

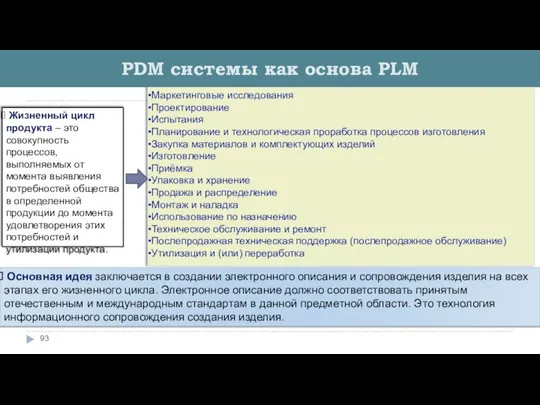

- 93. Жизненный цикл продукта – это совокупность процессов, выполняемых от момента выявления потребностей общества в определенной продукции

- 94. PDM системы как основа PLM

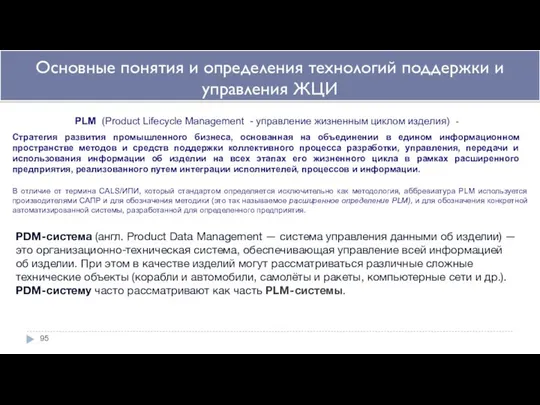

- 95. Основные понятия и определения технологий поддержки и управления ЖЦИ PLM (Product Lifecycle Management - управление жизненным

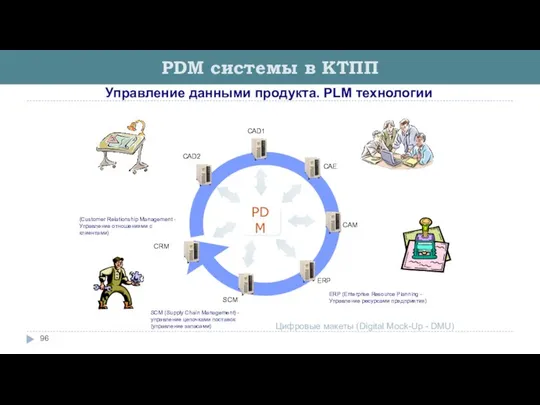

- 96. PDM системы в КТПП Управление данными продукта. PLM технологии Цифровые макеты (Digital Mock-Up - DMU) (Customer

- 97. В PDM-системах обобщены такие технологии, как: управление инженерными данными (engineering data management — EDM); управление информацией

- 98. Функциональная структура PDM систем В PDM-системах объединены сразу несколько технологий: EDM (engineering data management) — управление

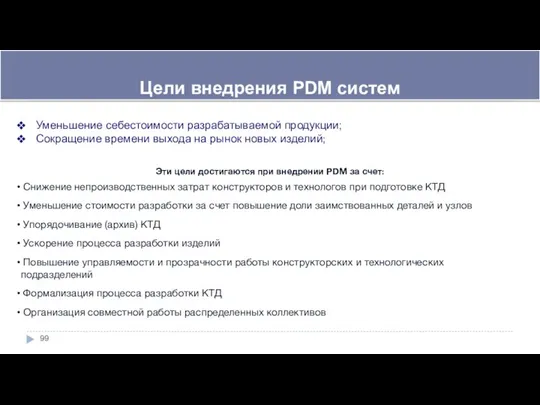

- 99. Цели внедрения PDM систем Уменьшение себестоимости разрабатываемой продукции; Сокращение времени выхода на рынок новых изделий; Эти

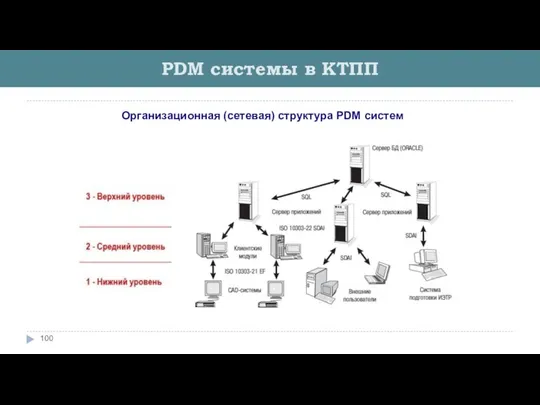

- 100. Организационная (сетевая) структура PDM систем PDM системы в КТПП

- 101. Организационная (сетевая) структура PDM систем PDM системы в КТПП

- 102. PDM системы в КТПП. Схема работы современного инженера Создание проекта в базе данных PDM-системы. Построение твердотельной

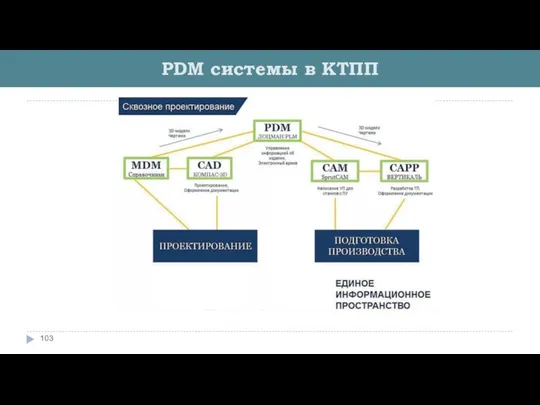

- 103. PDM системы в КТПП

- 105. Скачать презентацию

Обобщение по АСУ

Обобщение по АСУ Формирование каталога CТЕ для Портал поставщиков

Формирование каталога CТЕ для Портал поставщиков Средства поиска данных в Интернет

Средства поиска данных в Интернет «Отображение графической информации в Delphi» Delphi. Тема 12:

«Отображение графической информации в Delphi» Delphi. Тема 12: Основы растровой графики

Основы растровой графики Внутренние устройства ПК. Знакомство с компьютером

Внутренние устройства ПК. Знакомство с компьютером Крылов А.П. Лабораторная работа №2 Коммуникативная природа информационного общества

Крылов А.П. Лабораторная работа №2 Коммуникативная природа информационного общества Мое хобби

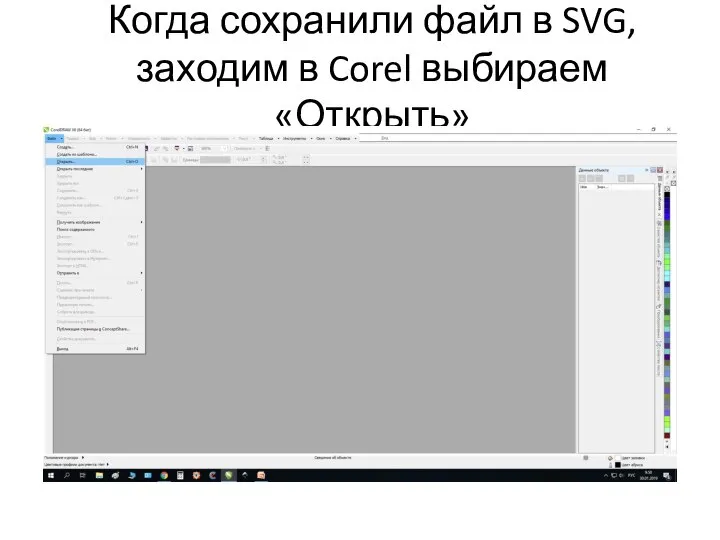

Мое хобби Инструкция по работе с веб-сайтом программного обеспечения Corel

Инструкция по работе с веб-сайтом программного обеспечения Corel Векторная графика CorelDraw Цель урока: - получить представление векторной графической программе CorelDraw, для создания изображений, д

Векторная графика CorelDraw Цель урока: - получить представление векторной графической программе CorelDraw, для создания изображений, д Введение в курс по бизнес-анализу и тестированию ПО

Введение в курс по бизнес-анализу и тестированию ПО Сложные проекты в среде программирования Scratch. Модуль №3

Сложные проекты в среде программирования Scratch. Модуль №3 Урок по теме: «Введение в графику в языке программирования Turbo Pascal» Автор: Казначей, учитель информатики

Урок по теме: «Введение в графику в языке программирования Turbo Pascal» Автор: Казначей, учитель информатики Структурированные типы данных. Массивы

Структурированные типы данных. Массивы Презентация "ФОРМАТИРОВАНИЕ ТЕКСТА" - скачать презентации по Информатике

Презентация "ФОРМАТИРОВАНИЕ ТЕКСТА" - скачать презентации по Информатике Интеллектуалдық оқыту жүйесін құру

Интеллектуалдық оқыту жүйесін құру Информационная безопасность предприятия. Противодействие промышленному шпионажу

Информационная безопасность предприятия. Противодействие промышленному шпионажу Разработка и бизнес-администрирования проекта по созданию веб-приложения для оказания образовательных услуг

Разработка и бизнес-администрирования проекта по созданию веб-приложения для оказания образовательных услуг Группа Секретная лаборатория

Группа Секретная лаборатория Введение в Typescript. Информационный видеосервис для разработчиков программного обеспечения

Введение в Typescript. Информационный видеосервис для разработчиков программного обеспечения Тема: «Количество информации как мера уменьшения неопределенности знания» Класс: 10

Тема: «Количество информации как мера уменьшения неопределенности знания» Класс: 10 Моделирование артефактов исторической техники в SketchUp

Моделирование артефактов исторической техники в SketchUp Microsoft Office. Краткая характеристика изученных программ

Microsoft Office. Краткая характеристика изученных программ Как построить digital PR кампанию в сегменте B2B

Как построить digital PR кампанию в сегменте B2B Revision sdp5

Revision sdp5 Синтаксис и алфавит языка Си. (Лекция 2)

Синтаксис и алфавит языка Си. (Лекция 2) Инструкция оператора SD. Этап обработки запроса

Инструкция оператора SD. Этап обработки запроса Протоколы маршрутизации

Протоколы маршрутизации