Содержание

- 2. Производство алмазных долот

- 3. Заводы пао производству алмазных долот Hughes Christensen Lafayette The Woodlands Venezuela Celle

- 4. Процесс изготовления Процесс изготовления алмазных долот Hughes Christensen можно разделить на следующие основные категории: Создание формы/шаблона

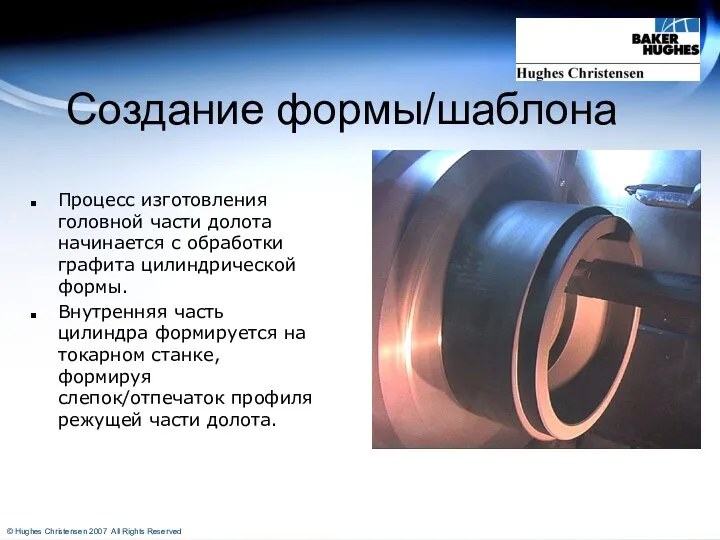

- 5. Создание формы/шаблона Процесс изготовления головной части долота начинается с обработки графита цилиндрической формы. Внутренняя часть цилиндра

- 6. Врезерование отверстий для резцов Отверстия для вставки резцов вырезаются фрезой с цифровым програмным управлением, что позволяет

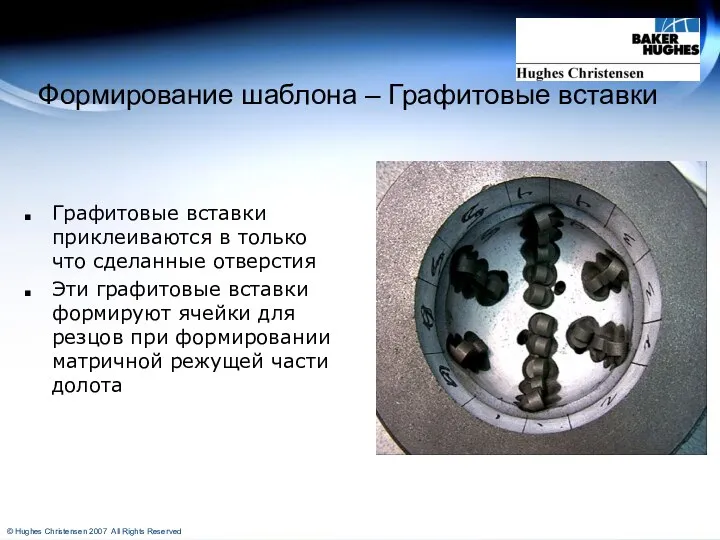

- 7. Формирование шаблона – Графитовые вставки Графитовые вставки приклеиваются в только что сделанные отверстия Эти графитовые вставки

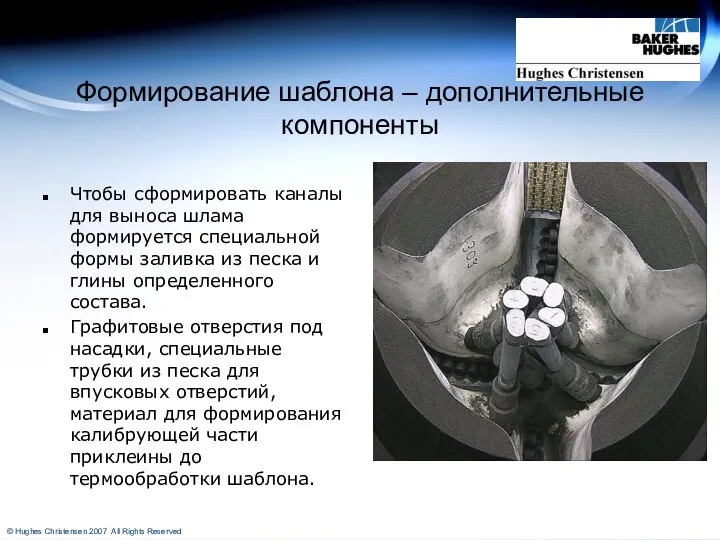

- 8. Формирование шаблона – дополнительные компоненты Чтобы сформировать каналы для выноса шлама формируется специальной формы заливка из

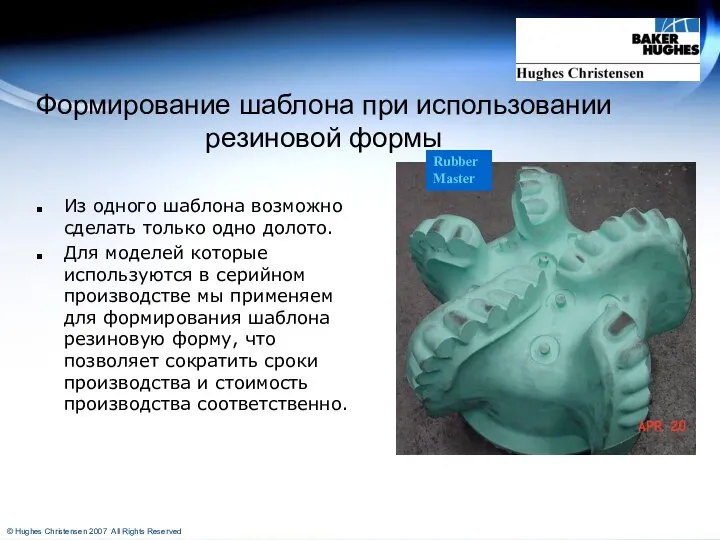

- 9. Формирование шаблона при использовании резиновой формы Из одного шаблона возможно сделать только одно долото. Для моделей

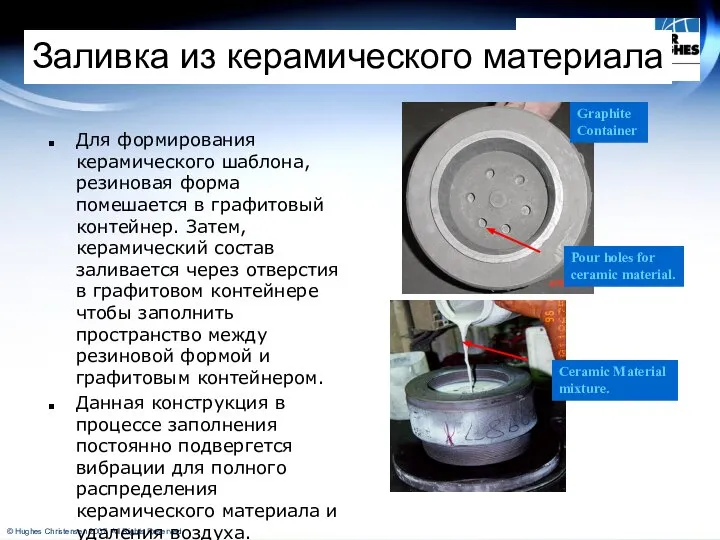

- 10. Заливка из керамического материала Для формирования керамического шаблона, резиновая форма помешается в графитовый контейнер. Затем, керамический

- 11. Керамический шаблон Керамический состав застывает в форме. После высыхания, резиновая формиа извлекается и керамический шаблон готов.

- 12. Термообработка Обработка стальной болванки Соединение стальной болванки и головной части долота Загрузка сборки в печь для

- 13. Обработка стальной болванки Стальная болванка вставлена как каркас внутри матричной формы После термообработки стальная болванка подвергается

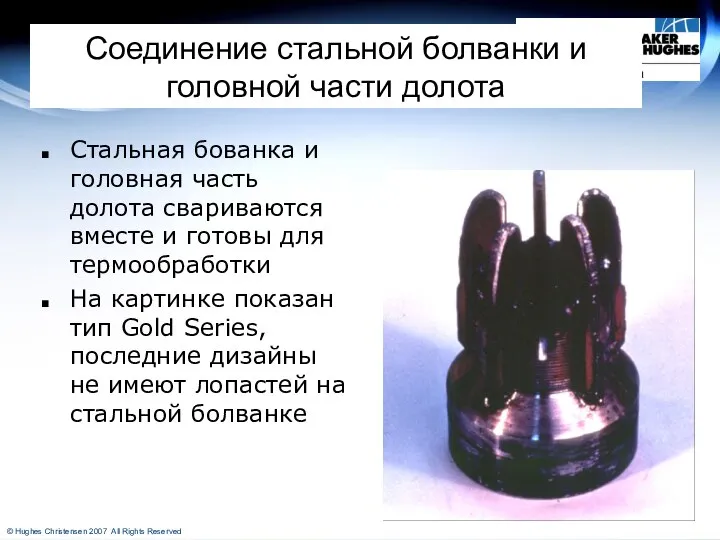

- 14. Соединение стальной болванки и головной части долота Стальная бованка и головная часть долота свариваются вместе и

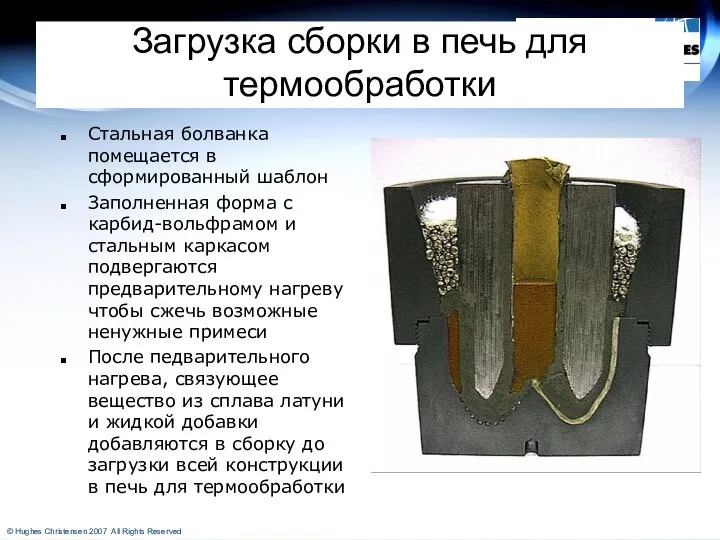

- 15. Загрузка сборки в печь для термообработки Стальная болванка помещается в сформированный шаблон Заполненная форма с карбид-вольфрамом

- 16. Термообработка The furnace cycle time, once the bit reaches 2200 degrees Fahrenheit, is bit diameter dependent

- 17. Bit Body Assembly Post Furnace Clean-up of Crown Casting Bit Body to Shank Assembly PDC Brazing

- 18. Post Furnace Cleanup The cooled graphite mold is broken away leaving the matrix casting The graphite

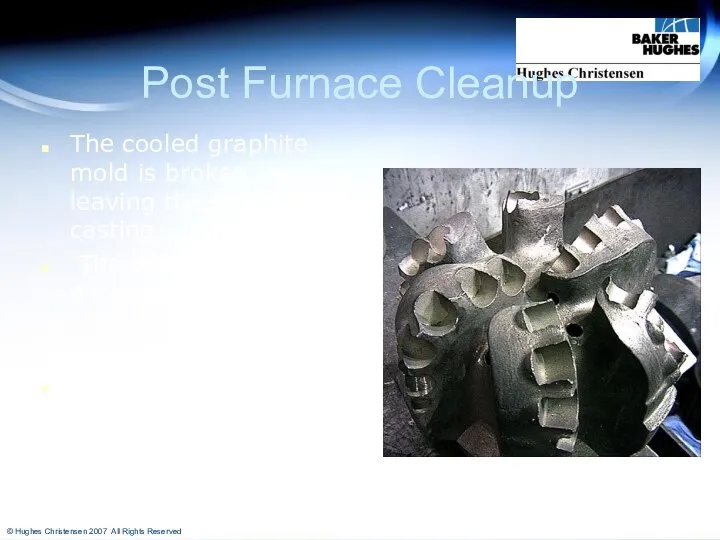

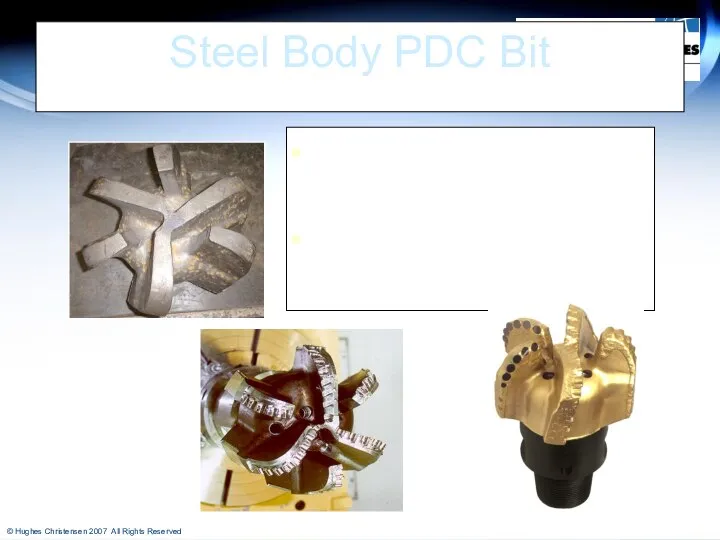

- 19. Steel Body PDC Bit Two piece design (body and shank) Machined from bar stock

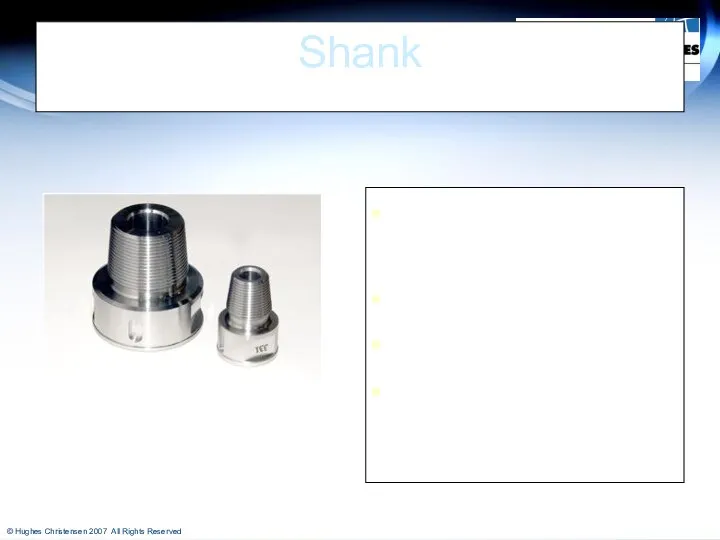

- 20. Shank The API regular connection Breaker slots Identification slots High alloy, heat treated steel (4140)

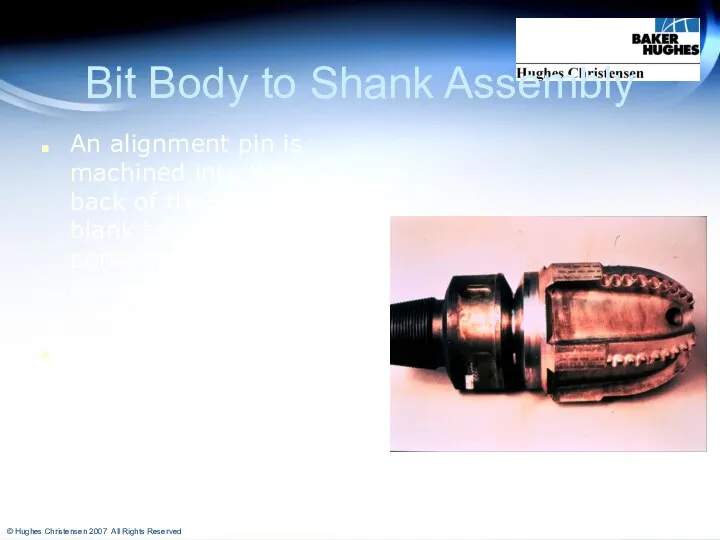

- 21. Bit Body to Shank Assembly An alignment pin is machined into the back of the steel

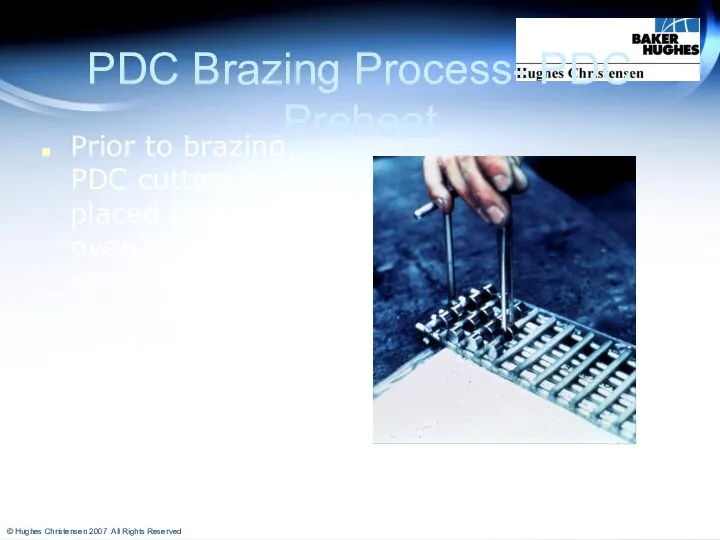

- 22. PDC Brazing Process- PDC Preheat Prior to brazing, PDC cutters are placed in a preheat oven

- 23. The Brazing Process Heat, flux, and braze alloy are applied to the cutter pocket Heat is

- 24. PDC Brazing Process- Post Braze View Once cooled, the bit body undergoes an additional cleanup process

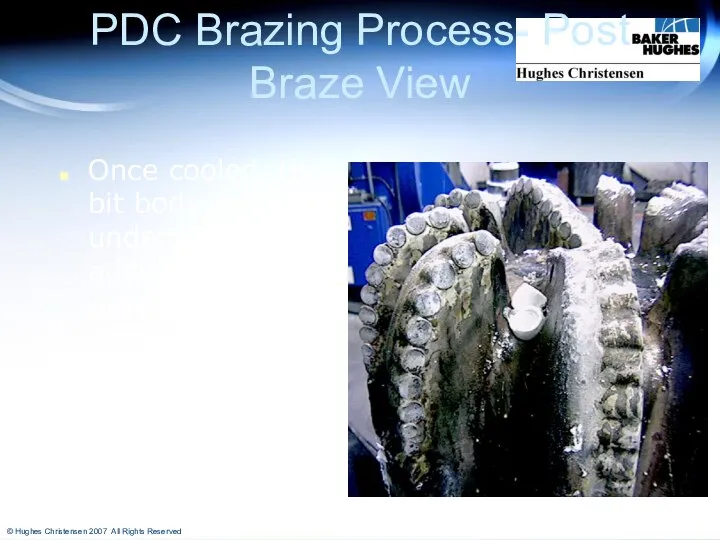

- 25. Gage Pad and Gage Cutter Grinding The gage cutters, intentionally placed over gage, are ground back

- 26. Quality Assurance Quality Assurance has the responsibility of ensuring that each product we manufacture is made

- 27. Final Inspection Inspection Process-12 Steps API Ring Gage (Go / No Go) Measured Dimensions Visual PDC

- 28. Inspection Process -12 Steps 1) Following Paperwork with Bit 2) Bit Stamping to Paperwork Verification 3)

- 29. Inspection Process- 12 Steps 7) Dye Penetrant Test- Shank to Blank Weld 8) Hardness Test the

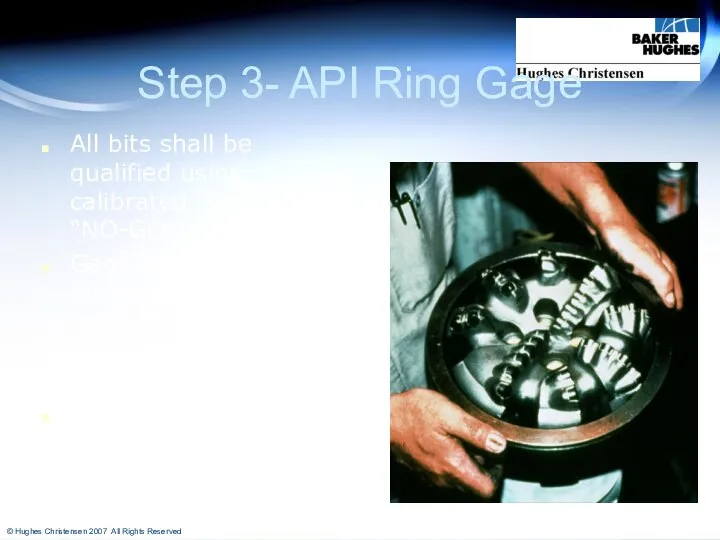

- 30. Step 3- API Ring Gage All bits shall be qualified using calibrated “GO” and “NO-GO” ring

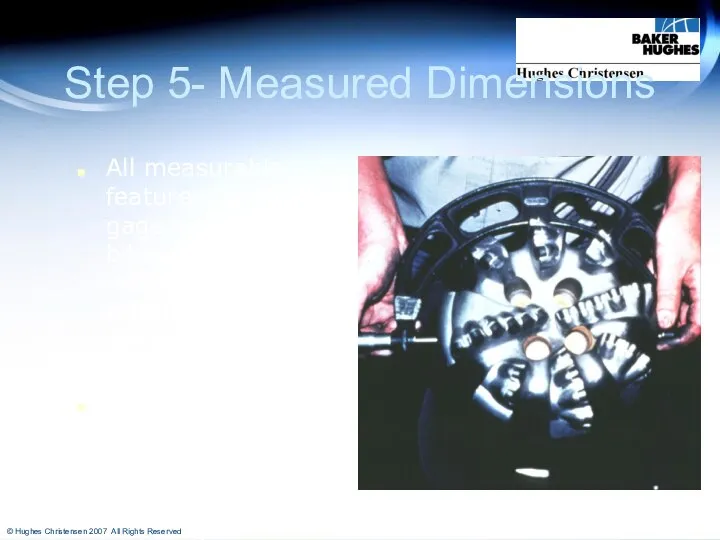

- 31. Step 5- Measured Dimensions All measurable features, such as gage length, overall bit length, gage pad

- 32. Step 9- PDC Inspection(CMM) The Coordinate Measuring Machine (CMM) is used to verify that brazed PDC

- 33. PDC Inspection- Ultrasonic Testing All PDC cutters are ultrasonic tested for thermal damage and proper braze

- 34. Долота PDC

- 35. Строение долота с резцами из поликристаллического алмаза (PDC)

- 36. Вид с торца

- 37. Карбид-вольфрамовый корпус матрицы Порошкообразный сплав карбида вольфрама соединен с никель-медным связующим сплавом Высокая износостойкость

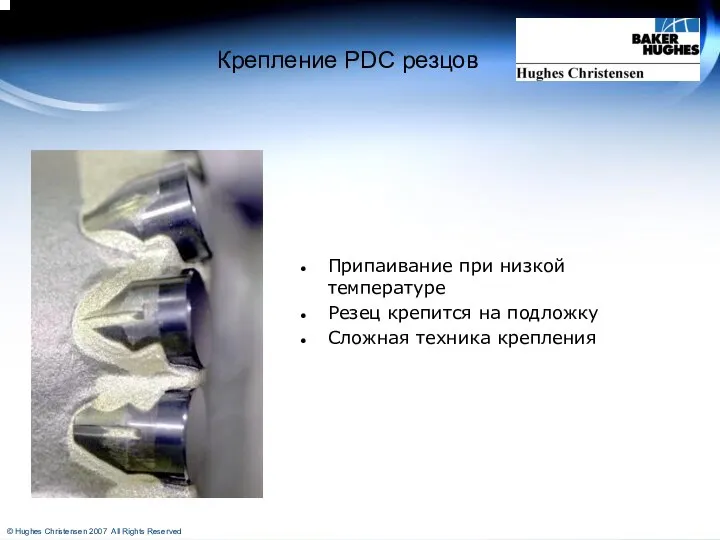

- 38. Крепление PDC резцов Припаивание при низкой температуре Резец крепится на подложку Сложная техника крепления

- 39. Пайка Используют серебряный твердый припой При установке в гнездо резец поворачивают Между резцом и гнездом образуется

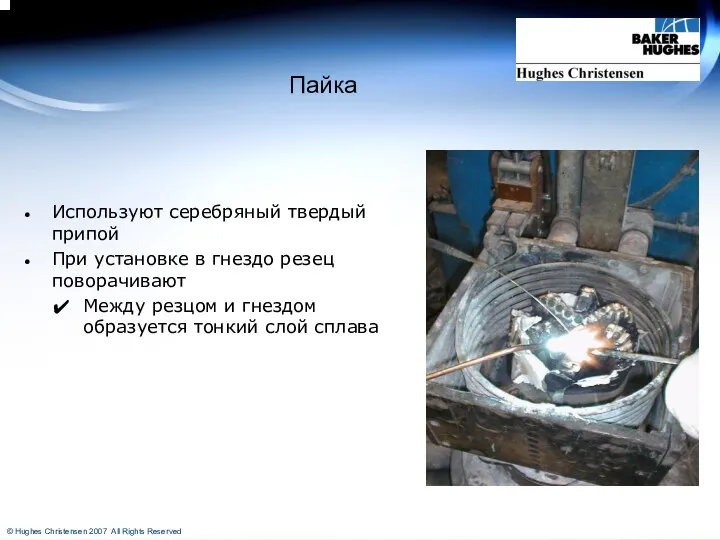

- 40. Стальной корпус Двухкомпонентная конструкция

- 41. HC – долота общего назначения HCM – долота для направленного бурения и бурения с применением ВЗД

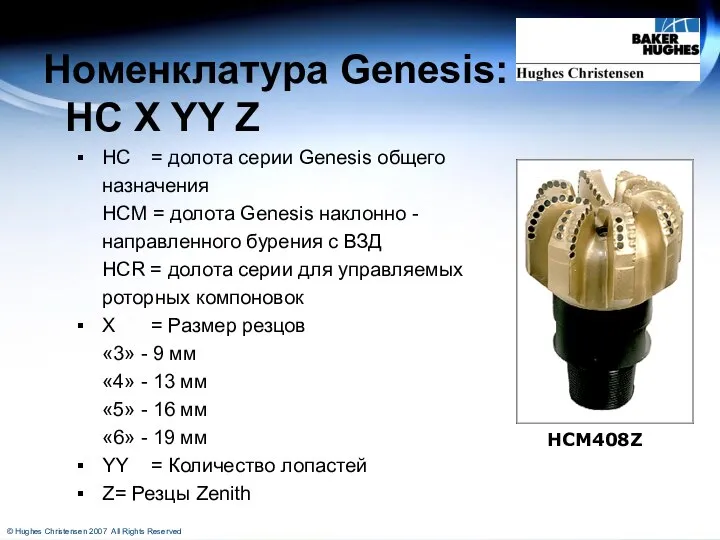

- 42. Подскакивание долота на забое Продольные колебания Скачкообразное закручивание (Stick-Slip) Торсионные колебания Завихрения Поперечные колебания

- 43. Первичная стабилизация Контролируется местоположением резцов. Вторичная стабилизация Предотвращается контролем хордального расстояния, опцией уменьшения продольных колебаний (LMM),

- 44. Опорные поверхности на торце долота при контакте с забоем принимают на себя избыточную осевую нагрузку Технология

- 45. Больший угол наклона резцов Меньший размер резцов Большое кол-во лопастей Наличие “бобышек” Более широкая фаска резца

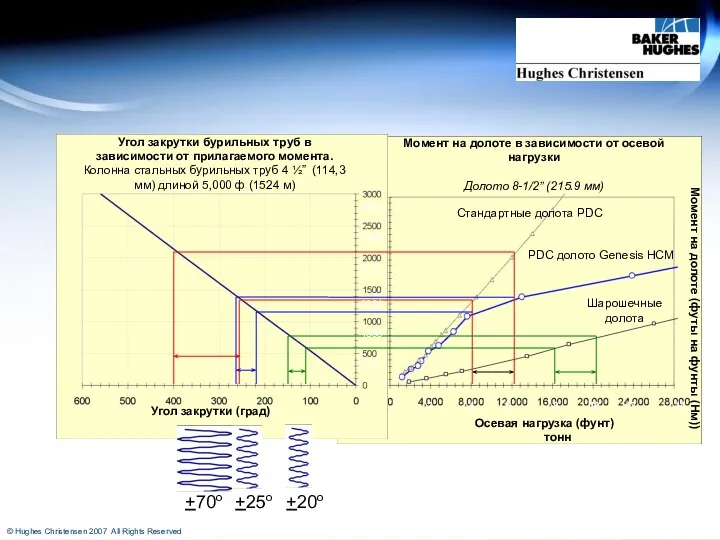

- 46. Угол закрутки бурильных труб в зависимости от прилагаемого момента. Колонна стальных бурильных труб 4 ½” (114,3

- 47. Резцы на калибрующей части Калибрующая часть

- 48. Калибрующая часть корпуса Карбид-вольфрамовые вставки Вставки из поликристаллического алмаза

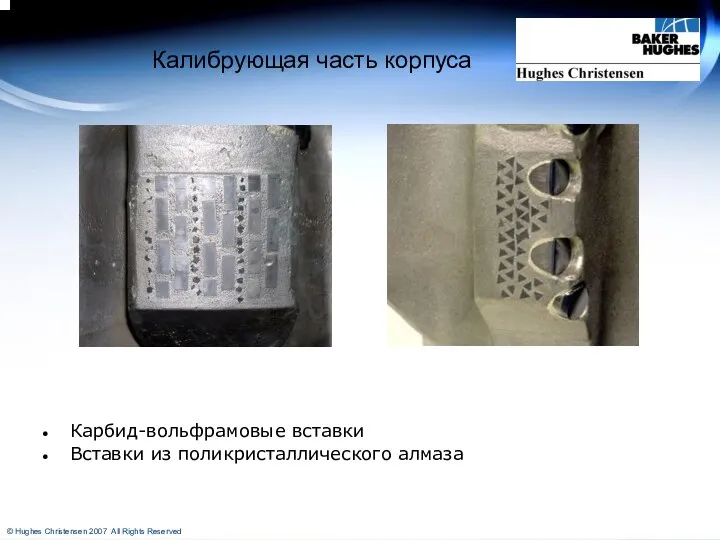

- 49. Стандартная калибрующая часть Калибрующая часть повышенного качества Карбид-вольфрамовые вставки Резцы PDC Калибрующая часть стального корпуса

- 50. Стандарты длины калибрующей части

- 51. Калибрующая часть спиралевидной формы Используется главным образом в моделях с малым количеством лезвий (менее 5) Для

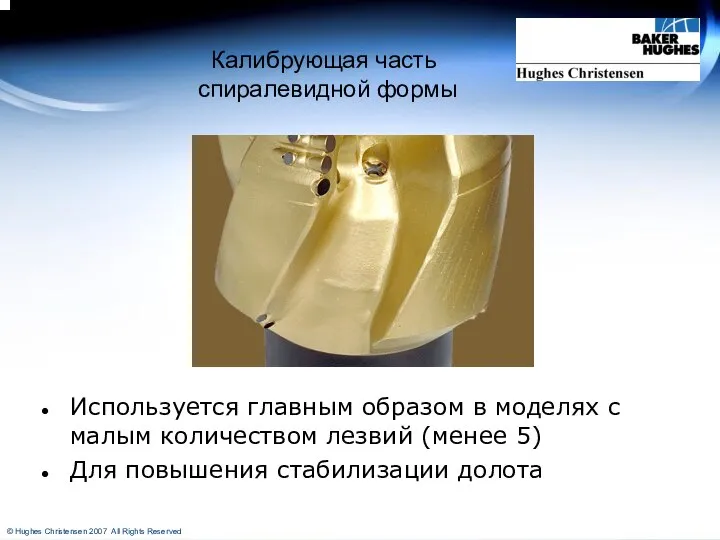

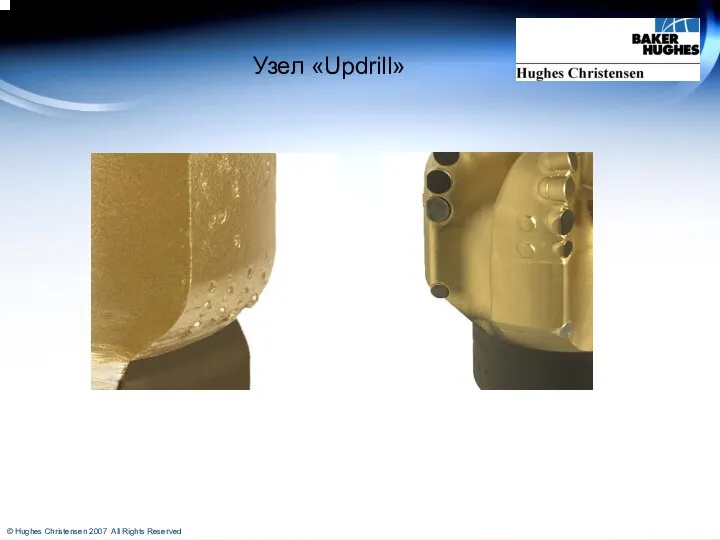

- 52. Узел «Updrill» Резцы из природных алмазов PDC резцы

- 53. Номенклатура Genesis: HC X YY Z HC = долота серии Genesis общего назначения HCM = долота

- 54. Алмазные долота

- 56. Скачать презентацию

Объёмно-планировочные решения в соответствии с их функциональным назначением

Объёмно-планировочные решения в соответствии с их функциональным назначением Өндірістік технологиялық практика есебі

Өндірістік технологиялық практика есебі If you want to buy 100 unique infographics

If you want to buy 100 unique infographics Pesti osoși

Pesti osoși Животноводство России

Животноводство России Оформление клиник

Оформление клиник Год Российской науки

Год Российской науки 20111108_zagadki_o_lete_chast_4

20111108_zagadki_o_lete_chast_4 Земля наш общий дом

Земля наш общий дом Основы светской этики

Основы светской этики Металлургия. Разновидности металлургии

Металлургия. Разновидности металлургии Туризм в религиозных целях

Туризм в религиозных целях Индивидуально-психологические особенности человека

Индивидуально-психологические особенности человека 20160629_trening

20160629_trening Экспертиза промышленной безопасности Законодательство Нормативные документы

Экспертиза промышленной безопасности Законодательство Нормативные документы Архитектура персональных компьютеров

Архитектура персональных компьютеров 20120813_domalak_ana_1-synyp_slaydy_sabak

20120813_domalak_ana_1-synyp_slaydy_sabak Otau TV Телерадиохабарларды жерсерік КазСАТ-3 Жасанды Жер Серігі арқылы тарату

Otau TV Телерадиохабарларды жерсерік КазСАТ-3 Жасанды Жер Серігі арқылы тарату prezent_4kl

prezent_4kl Τέταρτο μάθημα. Посвящается году Греции в России. (Урок 4)

Τέταρτο μάθημα. Посвящается году Греции в России. (Урок 4) Приближение суммы и разности двух чисел

Приближение суммы и разности двух чисел Чудо в жизни христианина

Чудо в жизни христианина Православный храм и Богослужение

Православный храм и Богослужение Дорогие ребята и родители

Дорогие ребята и родители Основы выбора рационального способа эксплуатации скважин. (Лекция 3)

Основы выбора рационального способа эксплуатации скважин. (Лекция 3) Схема управления преобразователями собственных нужд ПСН. Электровоз 2ЭС6

Схема управления преобразователями собственных нужд ПСН. Электровоз 2ЭС6 Строительные процессы

Строительные процессы Smm content. Укртуризм

Smm content. Укртуризм