Содержание

- 2. При массовом производстве изделий, когда на заводе ежедневно вынуждены измерять детали по одному и тому же

- 3. Гладкие калибры Гладкими калибрами являются: пробки для контроля отверстий; скобы для контроля валов.

- 4. Калибры не имеют отсчетных устройств для определения размеров, с их помощью можно только установить, выполнен ли

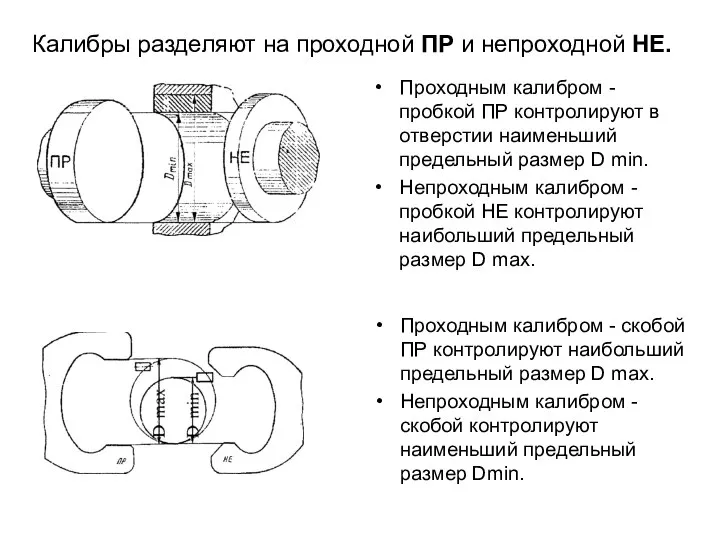

- 5. Калибры разделяют на проходной ПР и непроходной НЕ. Проходным калибром - пробкой ПР контролируют в отверстии

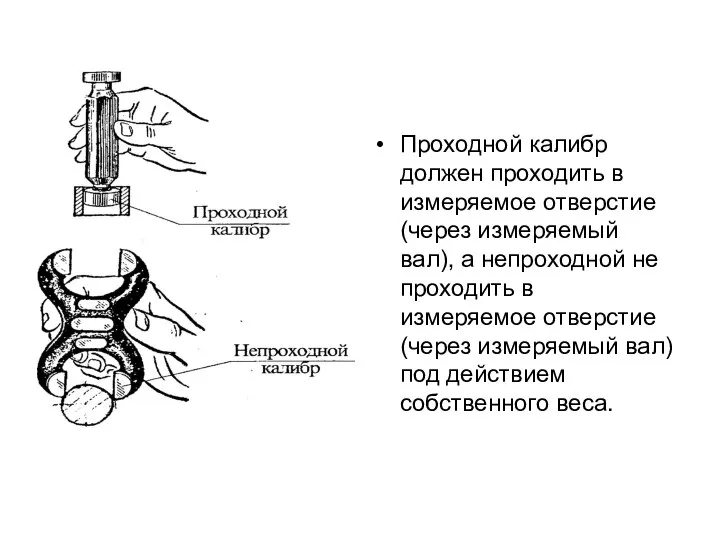

- 6. Проходной калибр должен проходить в измеряемое отверстие (через измеряемый вал), а непроходной не проходить в измеряемое

- 7. По технологическому назначению калибры подразделяются на: - рабочие калибры Р-ПР; Р-НЕ, рабочими калибрами пользуются рабочие и

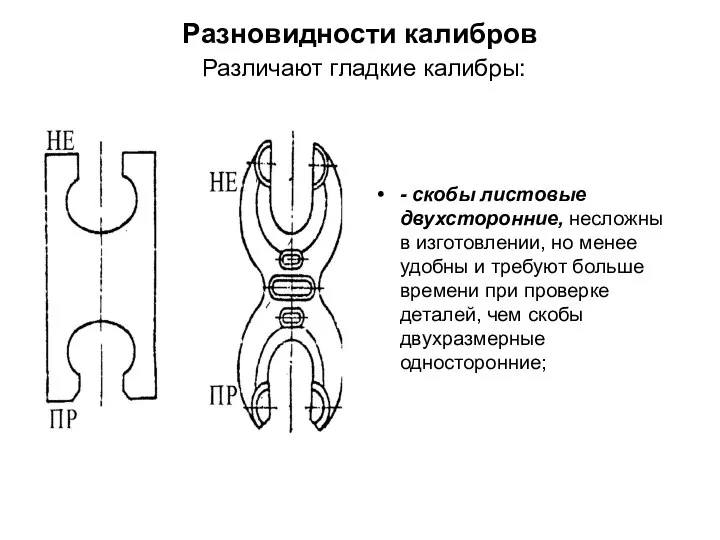

- 8. Разновидности калибров Различают гладкие калибры: - скобы листовые двухсторонние, несложны в изготовлении, но менее удобны и

- 9. скобы двухразмерные односторонние, проходная часть измерительной поверхности односторонних скоб делается длиннее, чем непроходная и обе поверхности

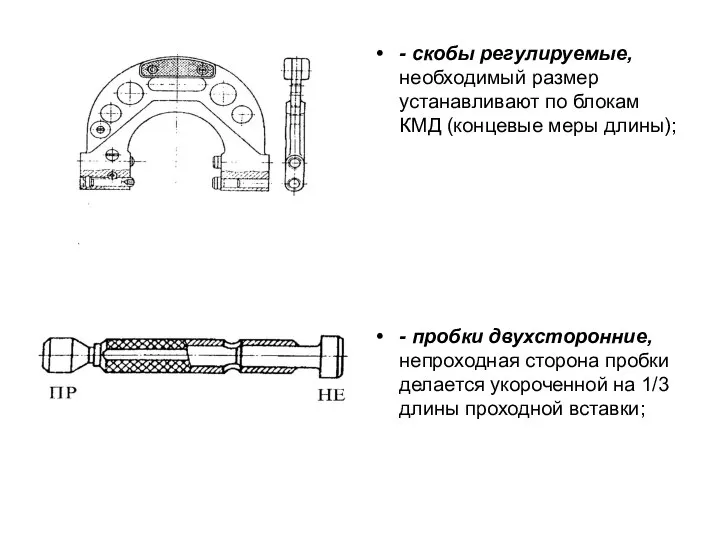

- 10. - скобы регулируемые, необходимый размер устанавливают по блокам КМД (концевые меры длины); - пробки двухсторонние, непроходная

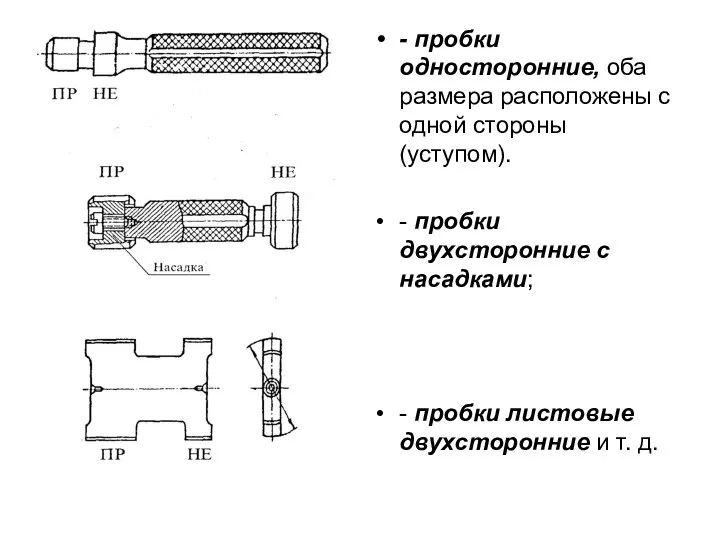

- 11. - пробки односторонние, оба размера расположены с одной стороны (уступом). - пробки двухсторонние с насадками; -

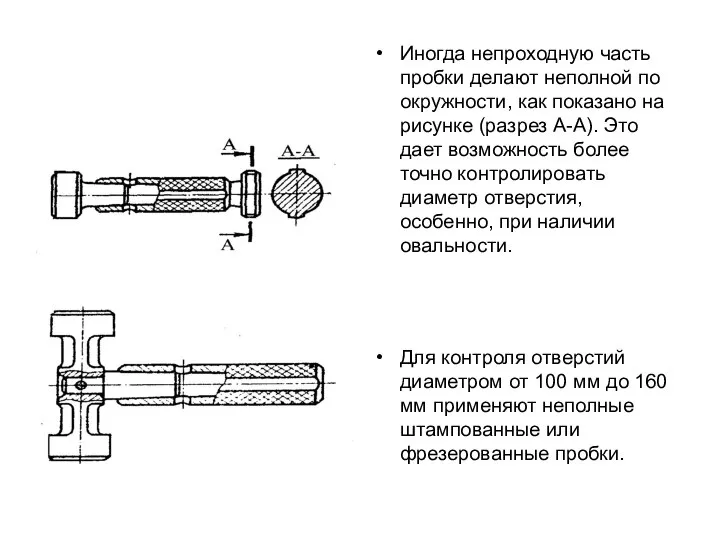

- 12. Иногда непроходную часть пробки делают неполной по окружности, как показано на рисунке (разрез А-А). Это дает

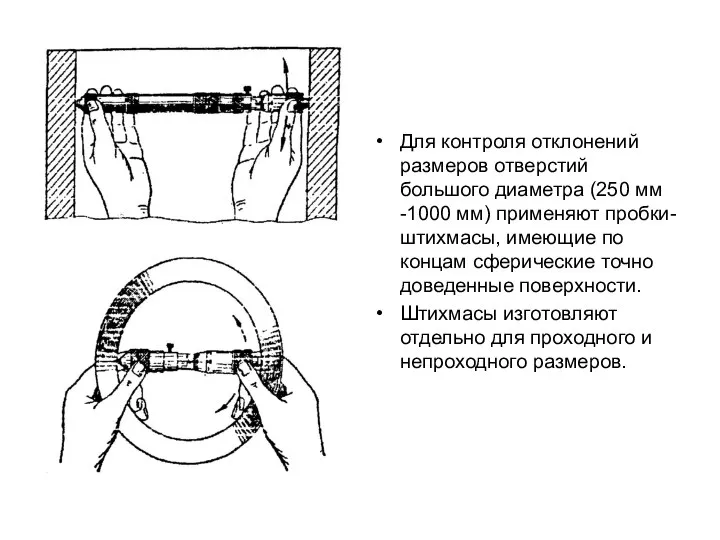

- 13. Для контроля отклонений размеров отверстий большого диаметра (250 мм -1000 мм) применяют пробки-штихмасы, имеющие по концам

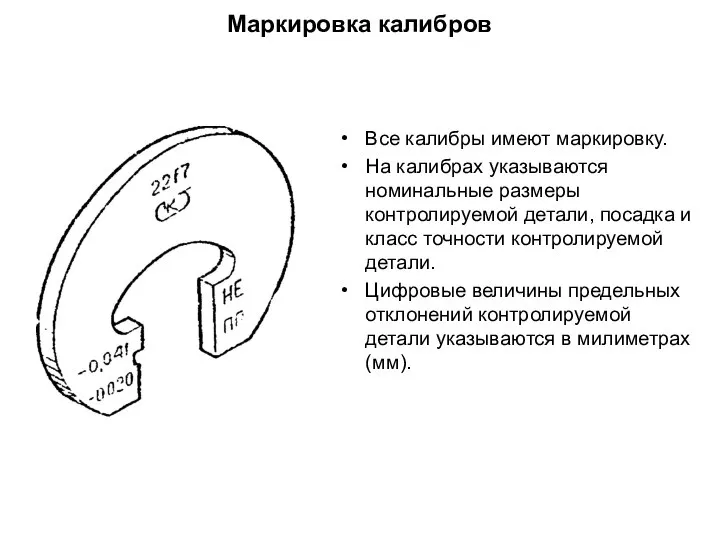

- 14. Маркировка калибров Все калибры имеют маркировку. На калибрах указываются номинальные размеры контролируемой детали, посадка и класс

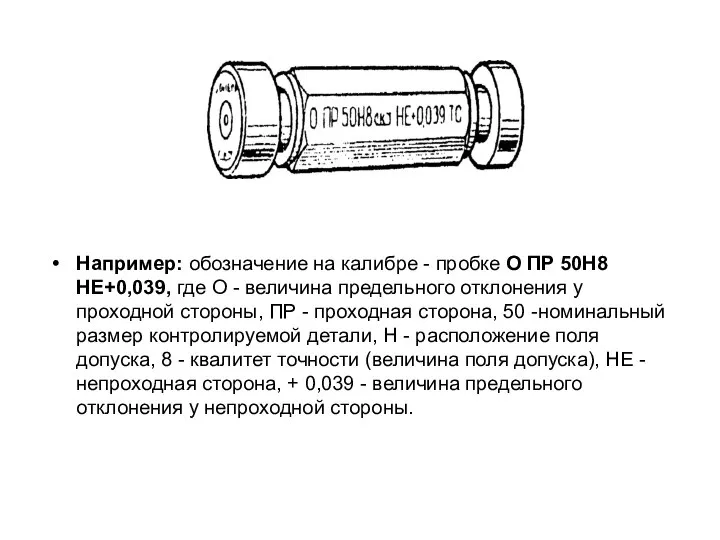

- 15. Например: обозначение на калибре - пробке О ПР 50Н8 НЕ+0,039, где О - величина предельного отклонения

- 16. Измерение гладкими калибрами Внимание: Калибр должен входить в проверяемую деталь под собственным весом или при небольшом

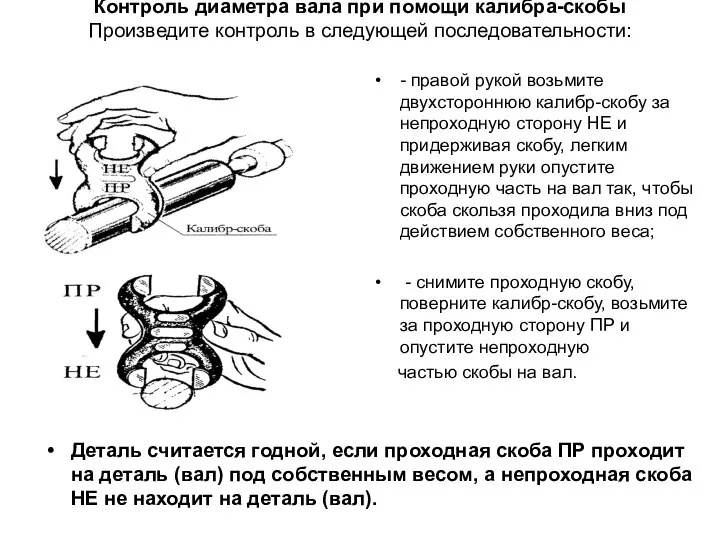

- 17. Контроль диаметра вала при помощи калибра-скобы Произведите контроль в следующей последовательности: - правой рукой возьмите двухстороннюю

- 18. Контроль размера отверстия при помощи калибра-пробки Произведите контроль в следующей последовательности: - возьмите правой рукой калибр-пробку

- 19. Контрольные вопросы Каждый вопрос имеет один или несколько правильных ответов. Выберите правильные. 1. Гладкие калибры предназначены

- 20. 3. В маркировке на калибре-пробке цифрой 30 обозначен: а) номинальный размер, контролируемого отверстия; б) действительный размер

- 22. Скачать презентацию

Образец игры с применением триггеров

Образец игры с применением триггеров От рождения до юбилея. Фотоальбом

От рождения до юбилея. Фотоальбом Правила пожарной безопасности

Правила пожарной безопасности Почему христиане страдают

Почему христиане страдают Музыкальные ребусы

Музыкальные ребусы Педагогический совет по физкультурно-оздоровительной деятельности (в форме деловой игры)

Педагогический совет по физкультурно-оздоровительной деятельности (в форме деловой игры) Отогематома Романова

Отогематома Романова Человек – часть живой природы

Человек – часть живой природы Виды локомотивов в зависимости от рода силовой установки

Виды локомотивов в зависимости от рода силовой установки Снеговички

Снеговички Будущее начинается сегодня

Будущее начинается сегодня Основы теории государства и права

Основы теории государства и права Портфолио Вейсгер Яны

Портфолио Вейсгер Яны Дослідження структури веб-сторінок щодо зручності для користувачів із вадами зору та розробка програмного рішення

Дослідження структури веб-сторінок щодо зручності для користувачів із вадами зору та розробка програмного рішення 22546c511b962919

22546c511b962919 Текст - описание

Текст - описание Эффективная организация обучения в начальной школе

Эффективная организация обучения в начальной школе LaserJet Enterprise M60x/M63x NPI Technical Training

LaserJet Enterprise M60x/M63x NPI Technical Training Қазақстан тәуелсіздігіне

Қазақстан тәуелсіздігіне 20130116_komediya_nedorosl

20130116_komediya_nedorosl Magnolia US Letter Vertical

Magnolia US Letter Vertical Современные технологии на стадиях выделения и очистки в производстве

Современные технологии на стадиях выделения и очистки в производстве Электротехника и электроника. Электрическая цепь

Электротехника и электроника. Электрическая цепь 20160216_1._poeziya_yulii_druninoy_otrazhennaya_v_fotoletopisi_velikoy_otechestvennoy_voyny

20160216_1._poeziya_yulii_druninoy_otrazhennaya_v_fotoletopisi_velikoy_otechestvennoy_voyny Электрооборудование участка вентиляционных установок цеха

Электрооборудование участка вентиляционных установок цеха Презентация Кузнецовы, с.п. Салым

Презентация Кузнецовы, с.п. Салым Металопластикові труби

Металопластикові труби Горячее водоснабжение

Горячее водоснабжение