Содержание

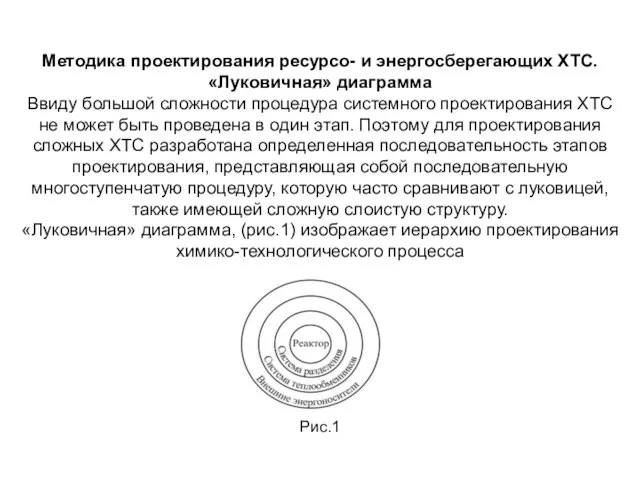

- 2. Методика проектирования ресурсо- и энергосберегающих ХТС. «Луковичная» диаграмма Ввиду большой сложности процедура системного проектирования ХТС не

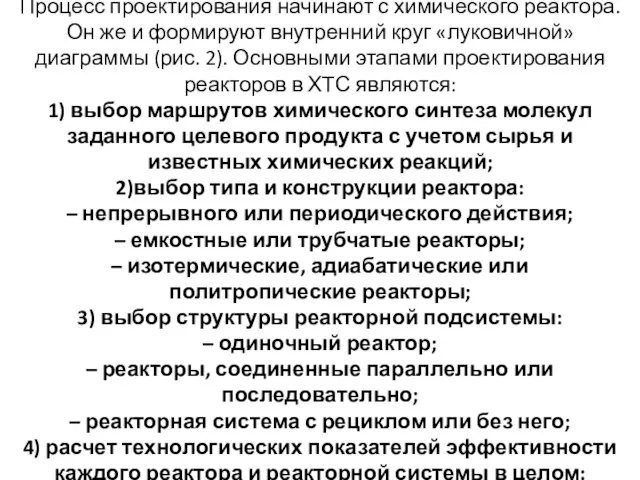

- 3. Процесс проектирования начинают с химического реактора. Он же и формируют внутренний круг «луковичной» диаграммы (рис. 2).

- 4. В результате выполнения проекта системы химических реакторов становятся известными такие величины как выход конечного продукта, степени

- 5. Рис. 1.4 Рис.3 Второй слой система разделения и рециркуляция После выполнения второго слоя становятся известными материальный

- 6. па Рис 4. Третий слой диаграммы Как видно из рис.4 , часть требуемой тепловой нагрузки ХТС

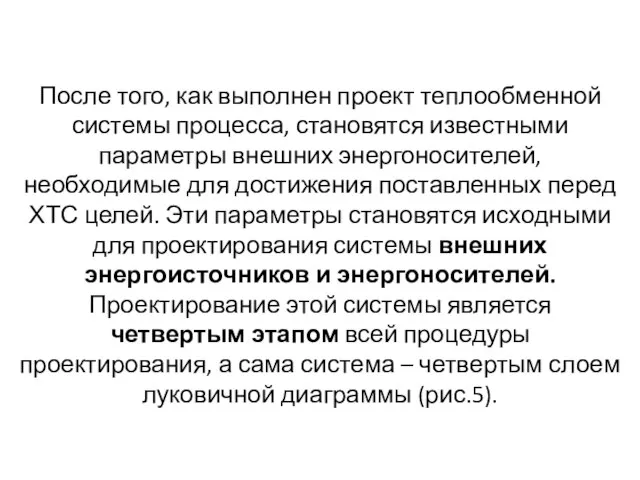

- 7. После того, как выполнен проект теплообменной системы процесса, становятся известными параметры внешних энергоносителей, необходимые для достижения

- 8. Рис 1.6 Рис. 5 Четвертый слой диаграммы Печь Турбина

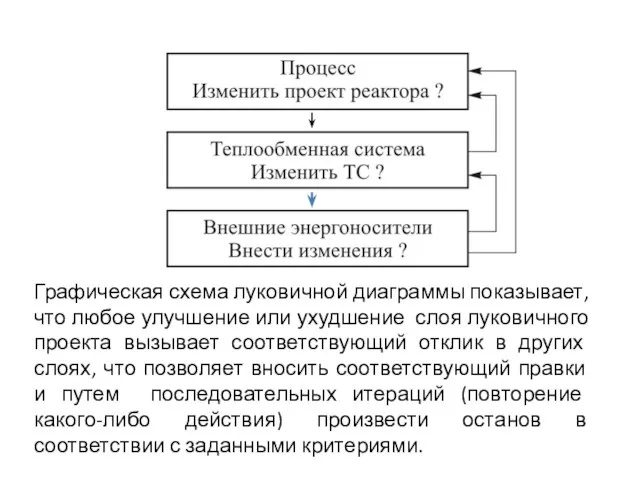

- 9. Графическая схема луковичной диаграммы показывает, что любое улучшение или ухудшение слоя луковичного проекта вызывает соответствующий отклик

- 10. Интеграция тепловых потоков -пинч анализ Потребление энергоресурсов во многих случаях на 30 – 50% больше, чем

- 11. Рис. 1 Рис. 1 Иерархическая структура ХТС Минимальный элемент в структуре ХТС – единичный аппарат (теплообменник,

- 12. До настоящего времени в большинстве случаев вопросы энергосбережения решают на начальном (аппаратном) уровне или на невысоком

- 13. Одним из основных затруднений при поиске оптимальной ХТС для задач промышленного масштаба является огромное число ее

- 14. Первое направление основано на поиске оптимальной ХТС строгими алгоритмическими методами с решением сложных оптимизационных задач. Второе

- 15. Изменение эксергии определяется по формуле из которой следует, что уменьшение движущей силы приведет к росту использования

- 16. Введение в пинч-анализ Все технологические потоки ХТС можно разделить на две группы. В одну из них

- 17. рис1

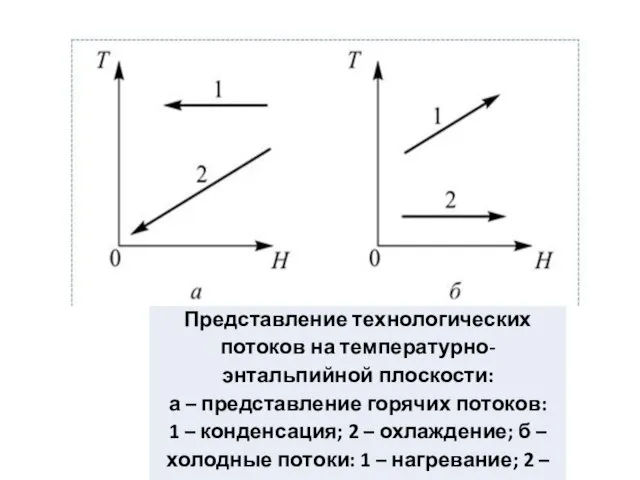

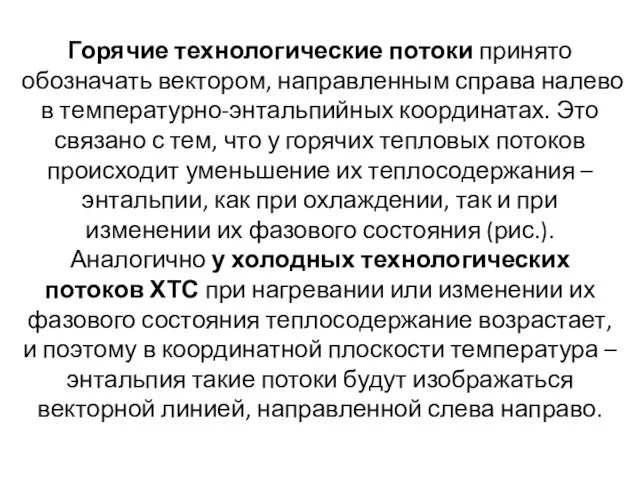

- 18. Горячие технологические потоки принято обозначать вектором, направленным справа налево в температурно-энтальпийных координатах. Это связано с тем,

- 19. Если теплоемкость вещества потока в пределах изменения температуры [Т1, Т2] остается постоянной, то Произведение удельной теплоемкости

- 20. Рассмотрим систему из двух тепловых потоков. На рис. (внизу) представлена энтальпийная диаграмма этих технологических потоков –

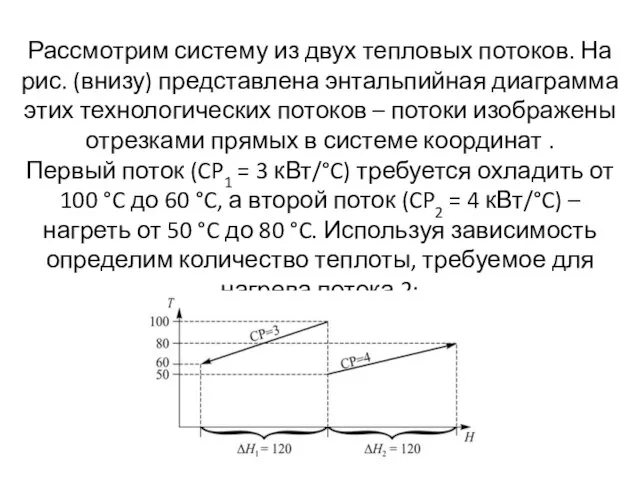

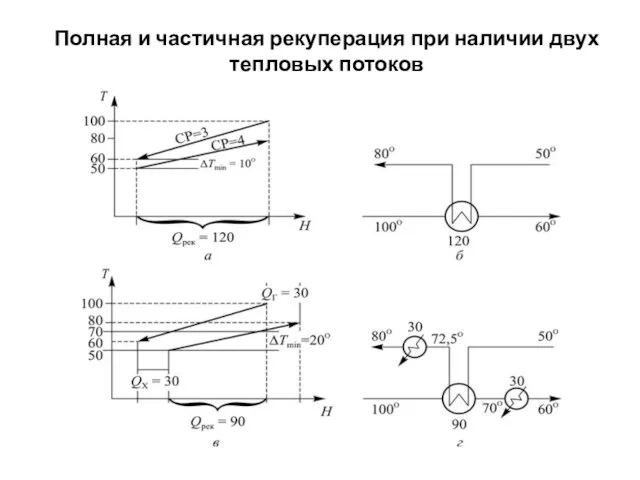

- 21. Разность между конечной температурой потока 1 и начальной температурой потока 2 равна 10 °C. Свяжем потоки

- 22. РИ Полная и частичная рекуперация при наличии двух тепловых потоков

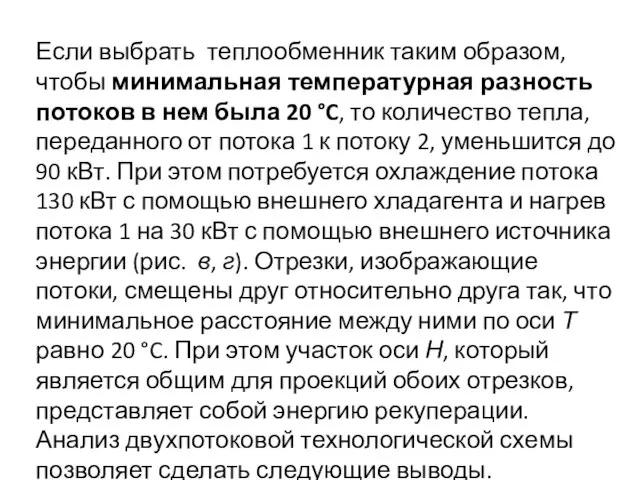

- 23. Если выбрать теплообменник таким образом, чтобы минимальная температурная разность потоков в нем была 20 °C, то

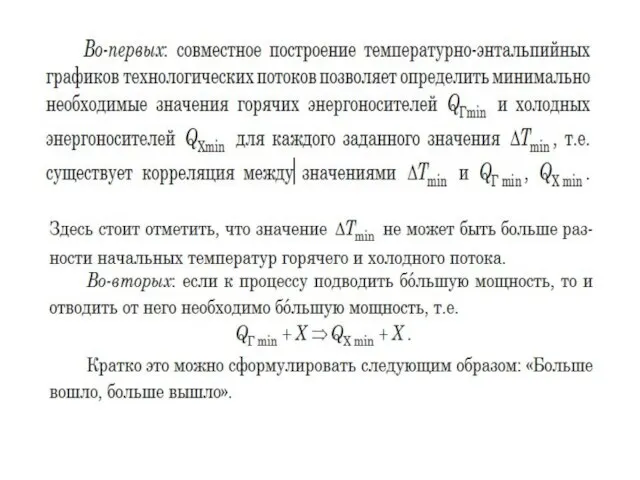

- 25. Если представить себе белее сложную схему, то она может иметь вид: Вверху и внизу (горизонтальная линия)

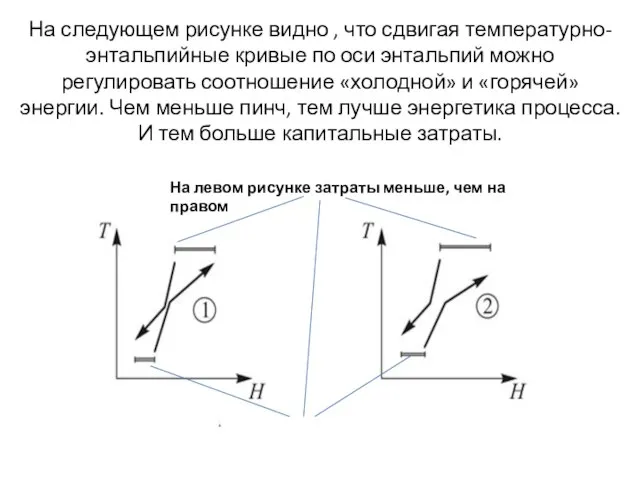

- 26. На следующем рисунке видно , что сдвигая температурно-энтальпийные кривые по оси энтальпий можно регулировать соотношение «холодной»

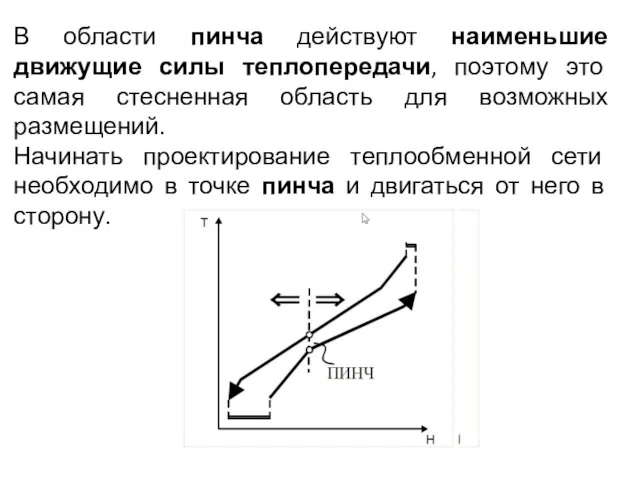

- 27. В области пинча действуют наименьшие движущие силы теплопередачи, поэтому это самая стесненная область для возможных размещений.

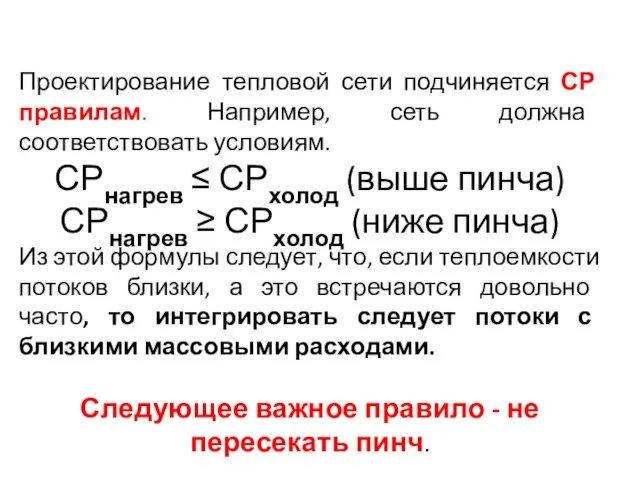

- 28. Проектирование тепловой сети подчиняется СР правилам. Например, сеть должна соответствовать условиям. СРнагрев ≤ СРхолод (выше пинча)

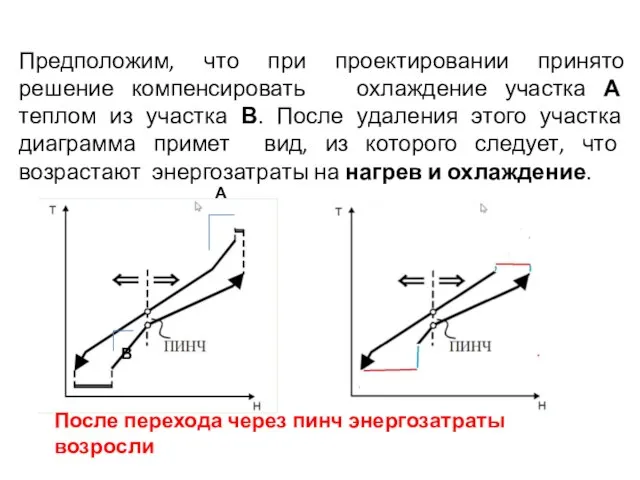

- 29. Предположим, что при проектировании принято решение компенсировать охлаждение участка А теплом из участка В. После удаления

- 30. Известно, что основной размер аппарата определяют по формуле Так как пинч анализ предполагает уменьшение движущей силы

- 32. Установление малых значений ΔТmin требует использование теплообменников, работающих в чисто противоточном режиме. Для кожухотрубчатых теплообменников не

- 34. Скачать презентацию

![Если теплоемкость вещества потока в пределах изменения температуры [Т1, Т2] остается](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/568592/slide-18.jpg)

Настольная игра Буга-шыдыраа (Бычьи шахматы)

Настольная игра Буга-шыдыраа (Бычьи шахматы) Газовая сварка стали. Предохранительный затвор

Газовая сварка стали. Предохранительный затвор лепим с детками

лепим с детками Смирнова и Хромина, ФСО ПСХ-1,2-2018 НБ, Новость ПГНИУ

Смирнова и Хромина, ФСО ПСХ-1,2-2018 НБ, Новость ПГНИУ 20130507_prezent._o_taylande_pererabotannaya_chast_4

20130507_prezent._o_taylande_pererabotannaya_chast_4 ПРЕЗЕНТАЦИЯ УЧЕБНОГО ПРОЕКТА ОТКРЫТКА

ПРЕЗЕНТАЦИЯ УЧЕБНОГО ПРОЕКТА ОТКРЫТКА Эффективная организация обучения в начальной школе

Эффективная организация обучения в начальной школе Роль и назначение разметки

Роль и назначение разметки 1.1. - Презентация - методика ВКР - ЭИМ - обновлено 2022

1.1. - Презентация - методика ВКР - ЭИМ - обновлено 2022 Стратегии развития библиотечного дела в Российской Федерации на период до 2030 года

Стратегии развития библиотечного дела в Российской Федерации на период до 2030 года Фигурки

Фигурки Личные местоимения 3 класс

Личные местоимения 3 класс 20121026_usilenie_vlasti_nomenklatury_v_brezhnevskuyu_epohu

20121026_usilenie_vlasti_nomenklatury_v_brezhnevskuyu_epohu Инверторы. Свойства инверторов

Инверторы. Свойства инверторов 20160601_zashchita_prav_cheloveka

20160601_zashchita_prav_cheloveka Соматосенсорный анализатор (кожная и болевая рецепция). Нейрофизиология боли. Анализаторы вкуса и обоняния

Соматосенсорный анализатор (кожная и болевая рецепция). Нейрофизиология боли. Анализаторы вкуса и обоняния Приложение_ББС 6 -Баннер (1285495 v1)

Приложение_ББС 6 -Баннер (1285495 v1) 20161221_metody_sotsiologii_pravka

20161221_metody_sotsiologii_pravka 0859074c5f8074ef

0859074c5f8074ef Модуль Set ESB. Простая интеграция

Модуль Set ESB. Простая интеграция Презентация Отдела поддержки пользователей

Презентация Отдела поддержки пользователей Реконструкция магистрального нефтепровода БТС2 Унеча – Усть-Луга

Реконструкция магистрального нефтепровода БТС2 Унеча – Усть-Луга Надцарство Eukaryota

Надцарство Eukaryota Вставка в контейнер для наливных грузов

Вставка в контейнер для наливных грузов 20160410_amunitsiya_rimskogo_legionera2

20160410_amunitsiya_rimskogo_legionera2 Кейс по цб компаний Газпром и русснефть

Кейс по цб компаний Газпром и русснефть Вертикали_7_классы_на_Рябиновой_25_08_2022_итог_4

Вертикали_7_классы_на_Рябиновой_25_08_2022_итог_4 ПОУ 9 класс

ПОУ 9 класс