Содержание

- 2. 1 Цель работы: провести оценку изменения параметров трещиностойкости и НДС алюминиевого сплава для создания цифрового двойника

- 3. 2 ВВЕДЕНИЕ Трещины хорошо известны в качестве одной из основных причин разрушения инженерных сооружений. Они распространены

- 4. Для создания цифрового двойника компактного образца с наведенной трещиной при внецентренном растяжении было использовано 4 метода

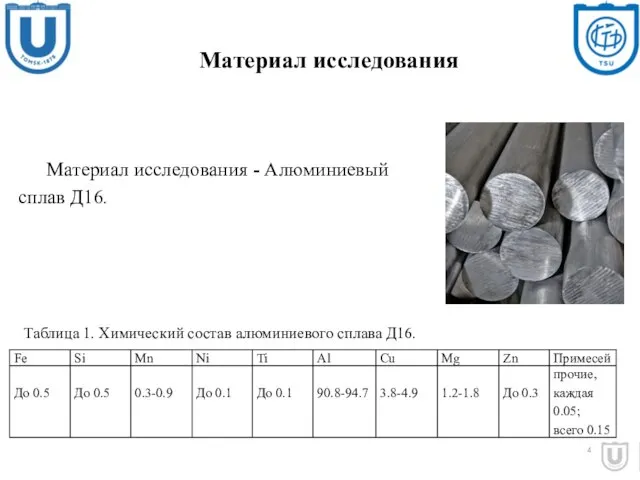

- 5. Материал исследования - Алюминиевый сплав Д16. Материал исследования Таблица 1. Химический состав алюминиевого сплава Д16. 4

- 6. Эксперимент на растяжение плоских образцов из алюминиевого сплава Д16 5

- 7. Эксперимент на растяжение плоских образцов из алюминиевого сплава Д16 Рисунок 2 - Фотография образца на растяжение

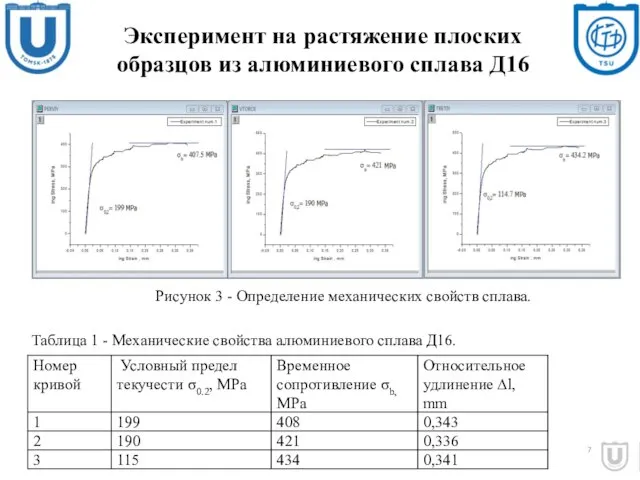

- 8. Таблица 1 - Механические свойства алюминиевого сплава Д16. Рисунок 3 - Определение механических свойств сплава. Эксперимент

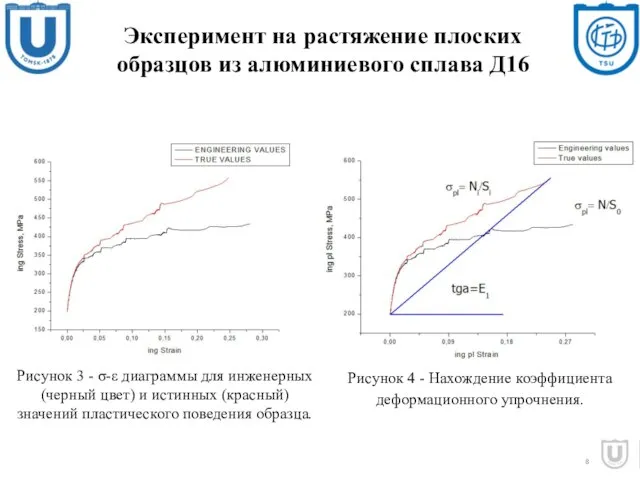

- 9. Эксперимент на растяжение плоских образцов из алюминиевого сплава Д16 8 Рисунок 3 - σ-ε диаграммы для

- 10. Эксперимент на растяжение компактных образцов из алюминиевого сплава Д16 с предварительно наведенной трещиной 9

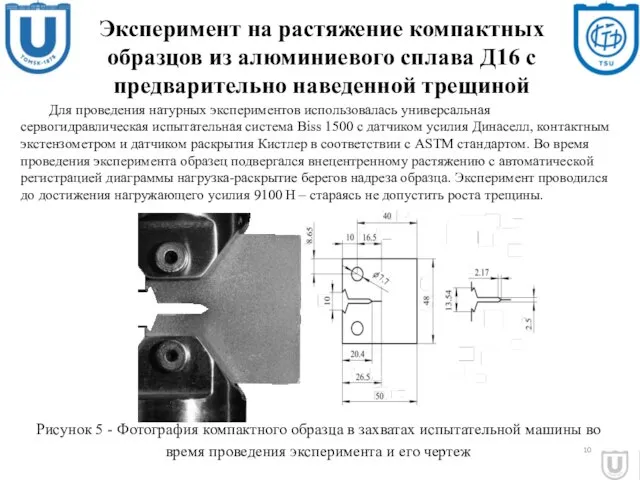

- 11. Для проведения натурных экспериментов использовалась универсальная сервогидравлическая испытательная система Biss 1500 с датчиком усилия Динаселл, контактным

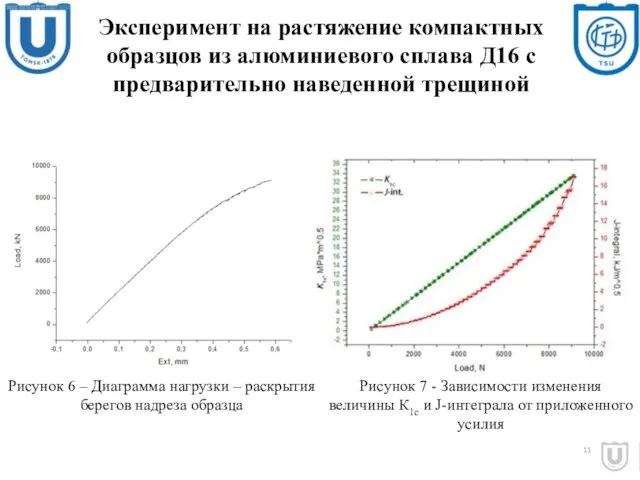

- 12. Эксперимент на растяжение компактных образцов из алюминиевого сплава Д16 с предварительно наведенной трещиной Рисунок 6 –

- 13. Численное моделирование задачи о исследовании напряженно-деформированного состояния компактного образца при внецентренном растяжении 12

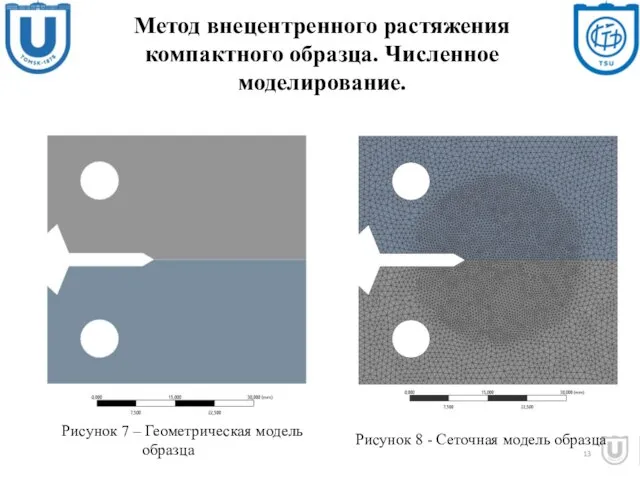

- 14. Метод внецентренного растяжения компактного образца. Численное моделирование. 13 Рисунок 7 – Геометрическая модель образца Рисунок 8

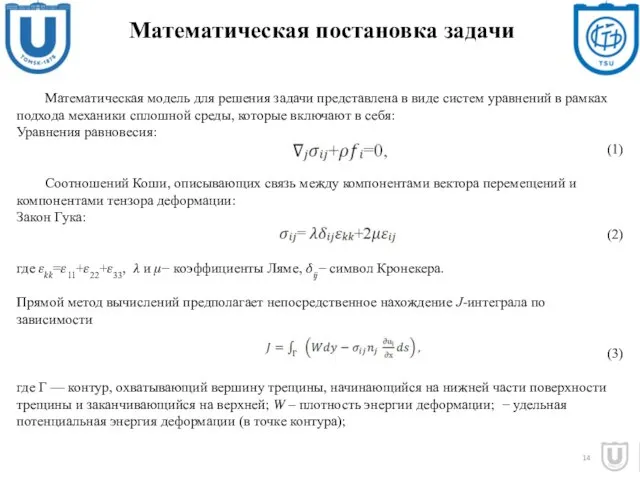

- 15. Математическая постановка задачи 14 Математическая модель для решения задачи представлена в виде систем уравнений в рамках

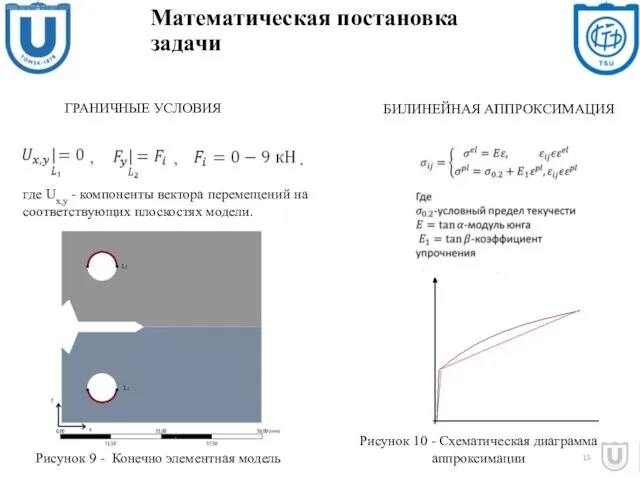

- 16. 15 где Ux,y - компоненты вектора перемещений на соответствующих плоскостях модели. ГРАНИЧНЫЕ УСЛОВИЯ Рисунок 9 -

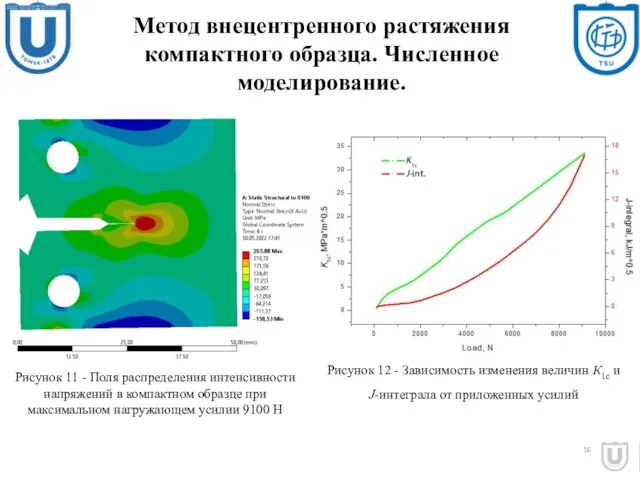

- 17. 16 Метод внецентренного растяжения компактного образца. Численное моделирование. Рисунок 11 - Поля распределения интенсивности напряжений в

- 18. Рисунок 13 - Сравнение результатов, полученных числено и экспериментально 17 Метод внецентренного растяжения компактного образца. Численное

- 19. 18 Методика создания цифрового двойника компактного образца с использованием результатов обработки оптических изображений.

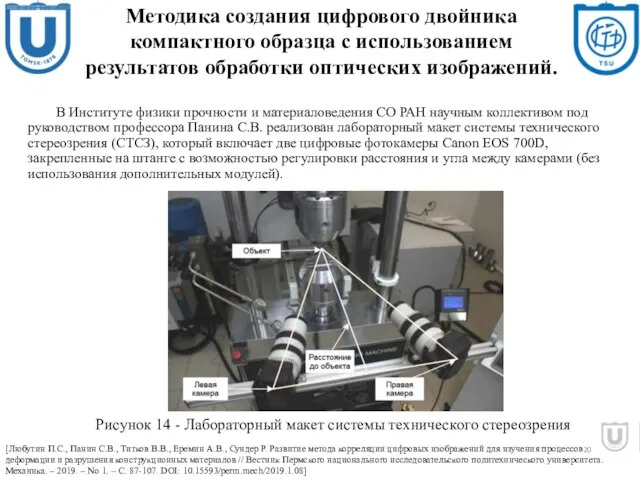

- 20. В Институте физики прочности и материаловедения СО РАН научным коллективом под руководством профессора Панина С.В. реализован

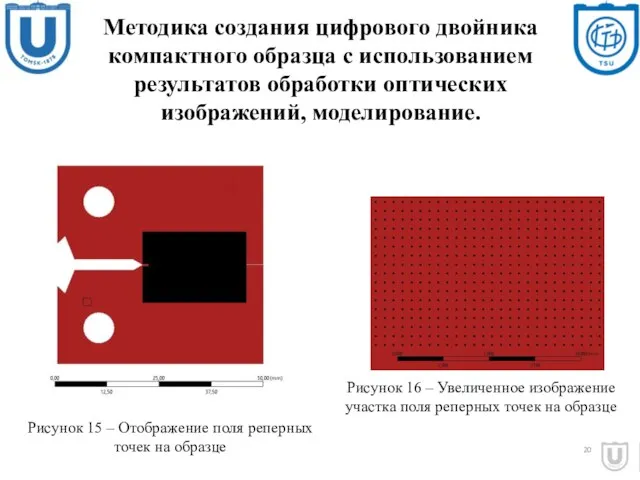

- 21. 20 Методика создания цифрового двойника компактного образца с использованием результатов обработки оптических изображений, моделирование. Рисунок 15

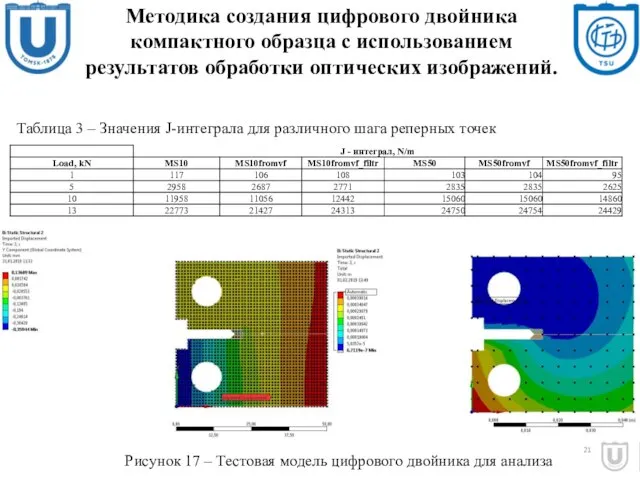

- 22. 21 Методика создания цифрового двойника компактного образца с использованием результатов обработки оптических изображений. Рисунок 17 –

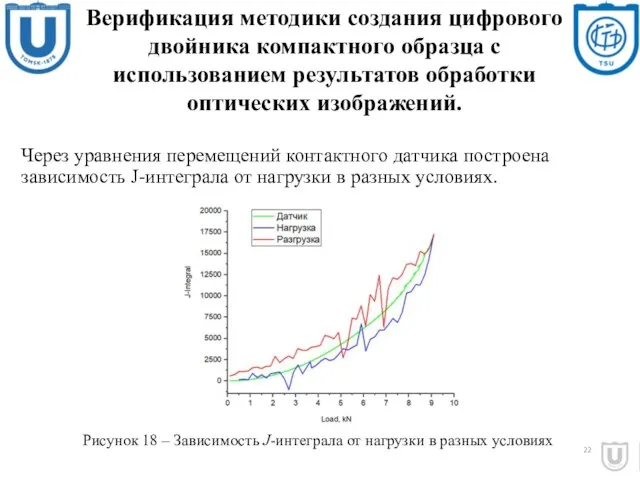

- 23. 22 Рисунок 18 – Зависимость J-интеграла от нагрузки в разных условиях Верификация методики создания цифрового двойника

- 24. На основе комплекса комплекса проведенных исследований и построенных моделей создана модель цифрового двойника, позволяющая оценить напряженно-деформированное

- 26. Скачать презентацию

Авторский проект гидротехнического сооружения будущего. Водонапорная башня

Авторский проект гидротехнического сооружения будущего. Водонапорная башня Свёрла или как сделать в стене дырку

Свёрла или как сделать в стене дырку Типология объектов жилой недвижимости

Типология объектов жилой недвижимости Нахождение аналогов

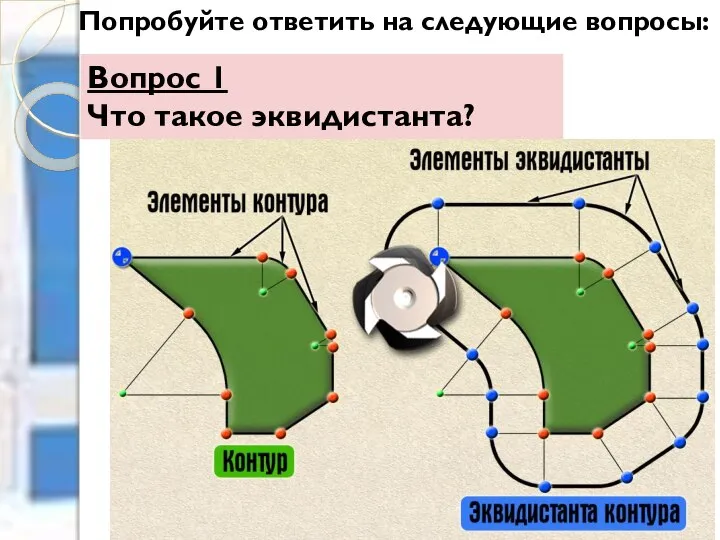

Нахождение аналогов Что такое эквидистанта?

Что такое эквидистанта? Микроконтроллеры. Знакомство с микроконтроллерами

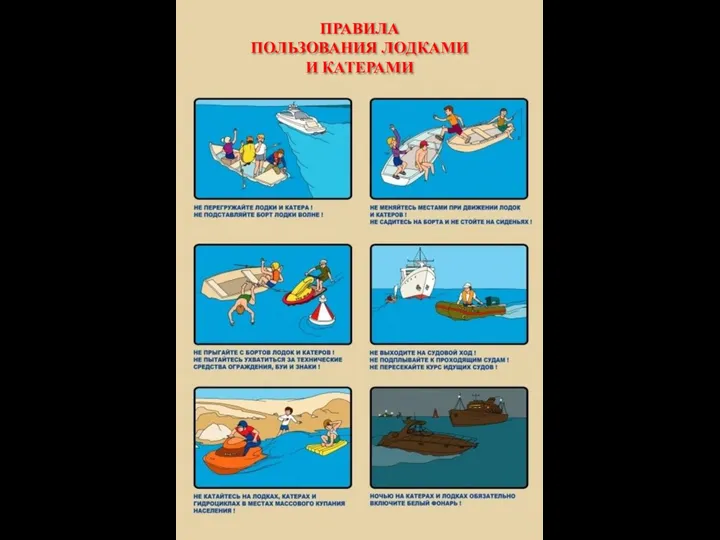

Микроконтроллеры. Знакомство с микроконтроллерами Правила пользования лодками и катерами

Правила пользования лодками и катерами Товароведение и экспертиза электротоваров: холодильники и морозильники

Товароведение и экспертиза электротоваров: холодильники и морозильники Game.dev. Виденье проекта

Game.dev. Виденье проекта Пословицы о дружбе и мире

Пословицы о дружбе и мире Библейский центр подготовки пасторов (БЦПП)

Библейский центр подготовки пасторов (БЦПП) Азбука здоровья

Азбука здоровья 20150328_nachalo_vovnachalo_prezentatsii

20150328_nachalo_vovnachalo_prezentatsii My family

My family Метод металлизации сквозных отверстий

Метод металлизации сквозных отверстий Определение эксплуатационных характеристик вибраторов для уплотнения бетонной смеси

Определение эксплуатационных характеристик вибраторов для уплотнения бетонной смеси Социальная комната. Читаем, пишем, решаем и повторяем вместе

Социальная комната. Читаем, пишем, решаем и повторяем вместе Создание отечественных матричных многоспектральных модулей технического зрения повышенной помехозащищенности

Создание отечественных матричных многоспектральных модулей технического зрения повышенной помехозащищенности Мир, в котором я живу

Мир, в котором я живу Давайте познакомимся

Давайте познакомимся 20161108_geroy_svoego_vremeni_shablon

20161108_geroy_svoego_vremeni_shablon Правила заполнения бланков ЕГЭ

Правила заполнения бланков ЕГЭ 20130327_igra_6kl

20130327_igra_6kl Моя маленькая семья

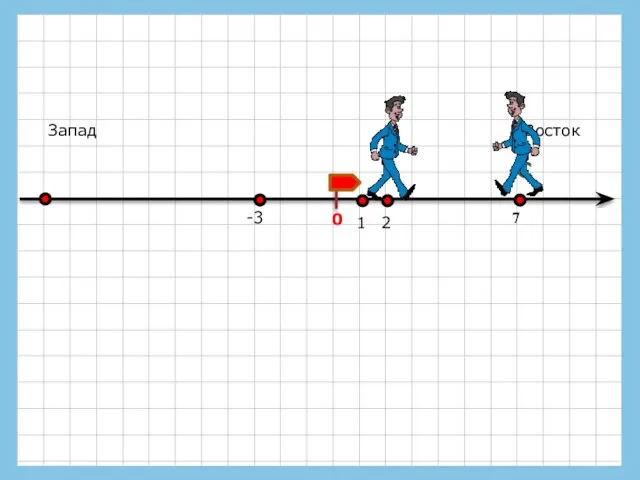

Моя маленькая семья 20170731_slozhenie_s_pomoshchyu_koordinatnoy_pryamoy

20170731_slozhenie_s_pomoshchyu_koordinatnoy_pryamoy Презентация продукта и решения_

Презентация продукта и решения_ Презентация Microsoft PowerPoint (2)

Презентация Microsoft PowerPoint (2) Cat

Cat