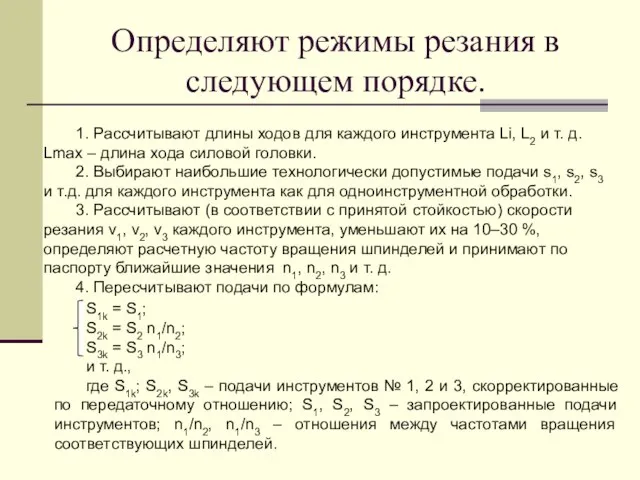

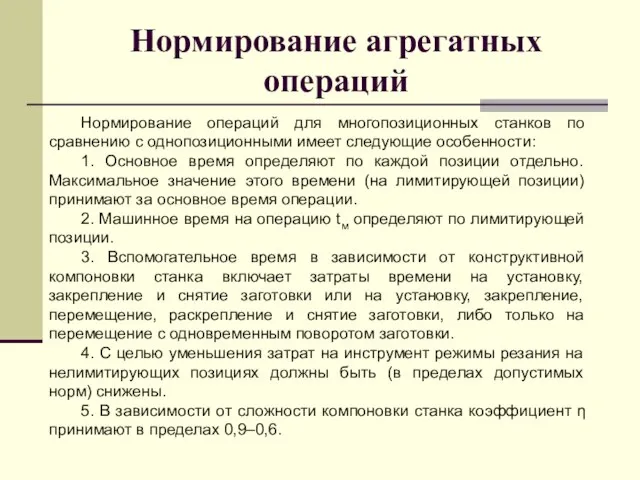

Определяют режимы резания в следующем порядке.

1. Рассчитывают длины ходов для

каждого инструмента Li, L2 и т. д. Lmax – длина хода силовой головки.

2. Выбирают наибольшие технологически допустимые подачи s1, s2, s3 и т.д. для каждого инструмента как для одноинструментной обработки.

3. Рассчитывают (в соответствии с принятой стойкостью) скорости резания v1, v2, v3 каждого инструмента, уменьшают их на 10–30 %, определяют расчетную частоту вращения шпинделей и принимают по паспорту ближайшие значения n1, n2, n3 и т. д.

4. Пересчитывают подачи по формулам:

S1k = S1;

S2k = S2 n1/n2;

S3k = S3 n1/n3;

и т. д.,

где S1k; S2k, S3k – подачи инструментов № 1, 2 и 3, скорректированные по передаточному отношению; S1, S2, S3 – запроектированные подачи инструментов; n1/n2, n1/n3 – отношения между частотами вращения соответствующих шпинделей.

муж.моделир

муж.моделир рисуем рыбку СКАЛЯРИЮ

рисуем рыбку СКАЛЯРИЮ Розробка ідеального календарного графіка робіт

Розробка ідеального календарного графіка робіт папа

папа Компактный производственный комплекс Компрессор

Компактный производственный комплекс Компрессор Инновационная экономика и технологическое предпринимательство. Шаблон проекта

Инновационная экономика и технологическое предпринимательство. Шаблон проекта Птицы. Кто какая птица. Викторина

Птицы. Кто какая птица. Викторина 03. функціональні гастроінтестинальні розлади у дітей

03. функціональні гастроінтестинальні розлади у дітей Современные услуги связи

Современные услуги связи Приклади реалізації. Проектування нових будівель

Приклади реалізації. Проектування нових будівель Юрий Гагарин в судьбе моей страны

Юрий Гагарин в судьбе моей страны С днем защиты животных

С днем защиты животных Объемные изображения в скульптуре

Объемные изображения в скульптуре Технологические схемы возведения монолитных зданий

Технологические схемы возведения монолитных зданий Особенности работы пивного сомелье на предприятии общественного питания для обеспечения качества и безопасности закупаемого пива

Особенности работы пивного сомелье на предприятии общественного питания для обеспечения качества и безопасности закупаемого пива Бурение скважины на Южно-Лиственском месторождении с применением алмазных долот

Бурение скважины на Южно-Лиственском месторождении с применением алмазных долот мастер-класс

мастер-класс 20170822_opasnye_internet_soobshchestva

20170822_opasnye_internet_soobshchestva Интерактивный плакат

Интерактивный плакат Организация и управление в энергетике

Организация и управление в энергетике Удомельский район в годы Великой Отечественной войны

Удомельский район в годы Великой Отечественной войны Представители параллельных систем

Представители параллельных систем Завод GreenMech

Завод GreenMech Разработка сайта ООО Селфри Франчайзинг

Разработка сайта ООО Селфри Франчайзинг A Frog, a Stick

A Frog, a Stick Разработка мобильного приложения для автоматизации клиентского обслуживания

Разработка мобильного приложения для автоматизации клиентского обслуживания Муравьиная зарядка

Муравьиная зарядка Современная электрическая нагрузка квартиры на примере пассивных потребителей активной мощности

Современная электрическая нагрузка квартиры на примере пассивных потребителей активной мощности