Содержание

- 2. Золошлаковые материалы Ежегодный выход отходов ТЭЦ в России – более 30 млн. тонн, В Кузбассе 15

- 3. Группы металлургических шлаков Шлаки, состоящие из оксидов железа, магния, кальция Основные шлаки Шлаки, состоящие из оксидов

- 4. Основные направления переработки золошлаковых материалов Направления переработки Строительные материалы Строительные проекты Дорожное строительство Производство различных наполнителей

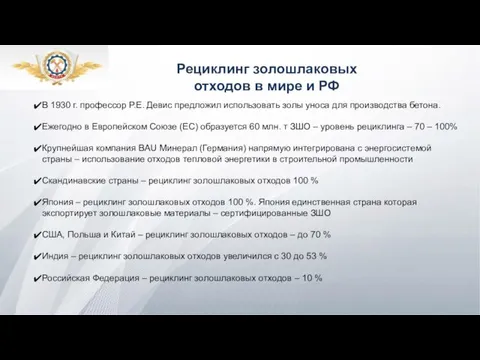

- 5. Рециклинг золошлаковых отходов в мире и РФ В 1930 г. профессор Р.Е. Девис предложил использовать золы

- 6. Опыт использования золошлаковых материалов в РФ Построено более 300 км дорог (Москва- Серпухов, Москва- Рига и

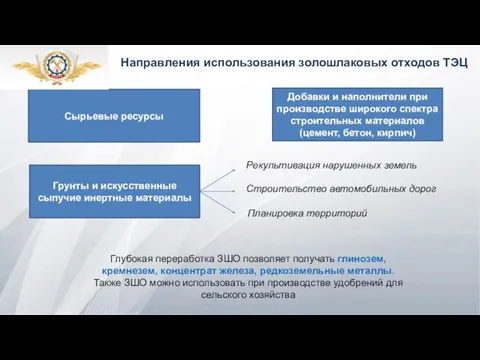

- 7. Направления использования золошлаковых отходов ТЭЦ Глубокая переработка ЗШО позволяет получать глинозем, кремнезем, концентрат железа, редкоземельные металлы.

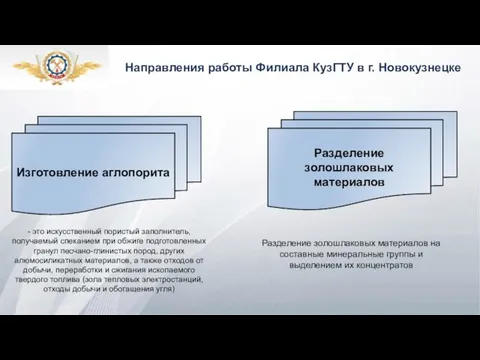

- 8. Направления работы Филиала КузГТУ в г. Новокузнецке Изготовление аглопорита - это искусственный пористый заполнитель, получаемый спеканием

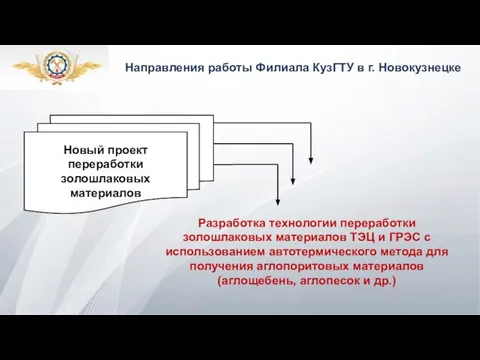

- 9. Направления работы Филиала КузГТУ в г. Новокузнецке Новый проект переработки золошлаковых материалов Разработка технологии переработки золошлаковых

- 10. Разработка технологии переработки золошлаковых отходов ТЭЦ и ГРЭС с использованием автотермического метода для получения аглопоритовых материалов

- 11. Разработка технологии переработки золошлаковых отходов ТЭЦ и ГРЭС с использованием автотермического метода для получения аглопоритовых материалов

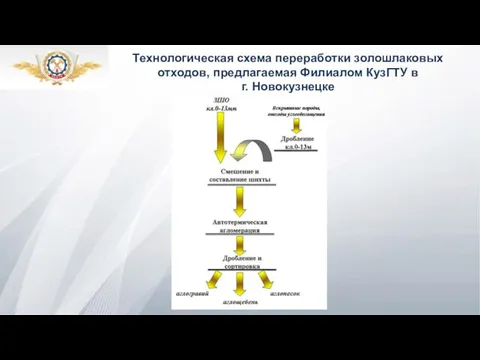

- 12. Технологическая схема переработки золошлаковых отходов, предлагаемая Филиалом КузГТУ в г. Новокузнецке

- 13. Состав золошлаковых отходов (химический состав, %) Элементный состав (г/т) Титан - 3000 Барий - 600 Цирконий

- 14. Основания разделения золошлаковых материалов на составные минеральные группы Комбинированное влияние на минеральные группы Сочетание магнитного и

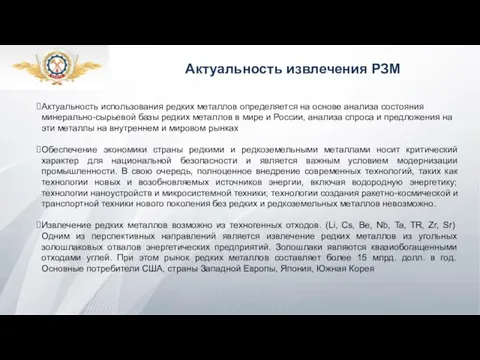

- 15. Актуальность извлечения РЗМ Актуальность использования редких металлов определяется на основе анализа состояния минерально-сырьевой базы редких металлов

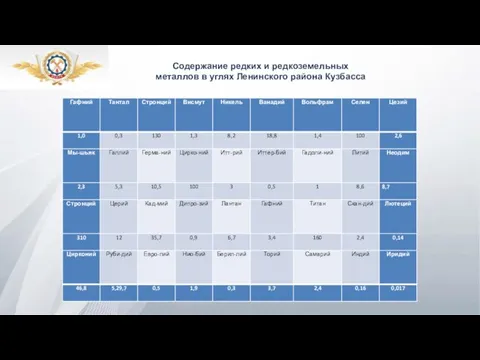

- 16. Содержание редких и редкоземельных металлов в углях Ленинского района Кузбасса

- 17. Цены на цветные и редкие металлы

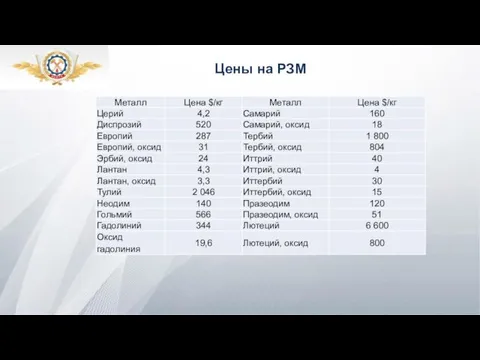

- 18. Цены на РЗМ

- 19. Опыт американских ученых Американские ученые взяли несколько образцов угля из пласта Upper Kitanning в США. Пробы

- 23. Скачать презентацию

Pensaer Staatliche Universität Multidisziplinärte College

Pensaer Staatliche Universität Multidisziplinärte College 20120125_yushka

20120125_yushka Строительные материалы. Обзор. Тенденции развития

Строительные материалы. Обзор. Тенденции развития К.Я.З

К.Я.З Инструкция к оформлению сайта

Инструкция к оформлению сайта презентация Д.Родари

презентация Д.Родари Режущий инструмент

Режущий инструмент Výrobní technologie (2VT) Přednáška

Výrobní technologie (2VT) Přednáška Водохранилища-охладители

Водохранилища-охладители 01_Biologia_kak_nauka_Rol_biologii_v_prakticheskoy_deyatelnosti_lyudey

01_Biologia_kak_nauka_Rol_biologii_v_prakticheskoy_deyatelnosti_lyudey 20131225_nenauchnoe_poznanieyusots.poznanie.10kl

20131225_nenauchnoe_poznanieyusots.poznanie.10kl Ремонт проезжей части улицы Свободы от ул. Советская до пер. Безымянный, пгт Вахруши

Ремонт проезжей части улицы Свободы от ул. Советская до пер. Безымянный, пгт Вахруши Общие требования к эксплуатации теплоустановок

Общие требования к эксплуатации теплоустановок Аэродромные топливозаправщики

Аэродромные топливозаправщики Наречия, противоположные и близкие по значению

Наречия, противоположные и близкие по значению System studiów: „stacjonarne I stopnia”

System studiów: „stacjonarne I stopnia” Письмо подруге

Письмо подруге Универсальные осциллографы

Универсальные осциллографы Визуальное обследование ЖБК, виды дефектов и повреждений

Визуальное обследование ЖБК, виды дефектов и повреждений Отчёт директората цифрового телевидения Alma TV за период с 20 по 26 Октября 2017г

Отчёт директората цифрового телевидения Alma TV за период с 20 по 26 Октября 2017г Отделка швейных изделий

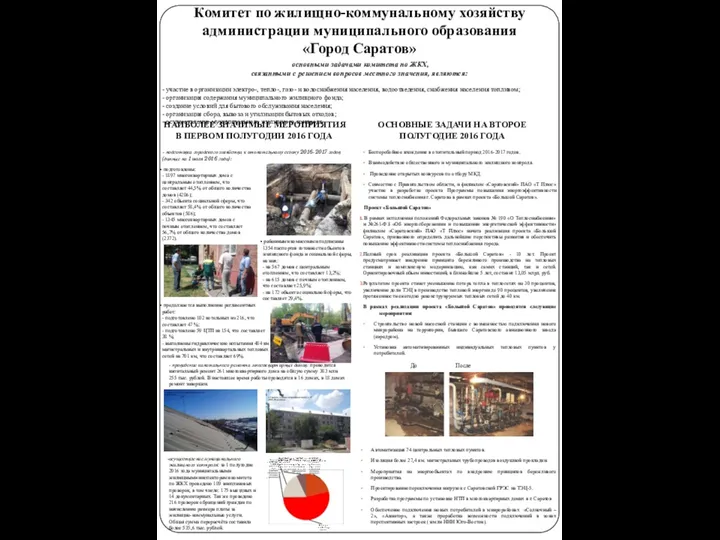

Отделка швейных изделий Комитет по жилищно-коммунальному хозяйству администрации муниципального образования Город Саратов

Комитет по жилищно-коммунальному хозяйству администрации муниципального образования Город Саратов Алтын адам

Алтын адам Православный храм

Православный храм Выставка научных работ Васильевой Ю. В

Выставка научных работ Васильевой Ю. В Методы научного исследования

Методы научного исследования Схемо- и системотехника электронных средств

Схемо- и системотехника электронных средств Читая А. Даллеса через Г. Шильдермана: разработка модели для анализа пастырского действия в современной России

Читая А. Даллеса через Г. Шильдермана: разработка модели для анализа пастырского действия в современной России