Содержание

- 2. Углеродистые материалы. Искусственный графит получают в эл.печах сопротивления из антрацита и кокса при пропускании эл.тока без

- 3. 3. Производство огнеупорных материалов

- 4. 3.2 Шамотные (30-45) и высокоглиноземистые огнеупоры (более 45) Огнеупорной основой являются муллит, оксид кремния. Фракции шамота:

- 5. Технический глинозем после прокалки представляет собой тонкодисперсный порошок, содержание оксида алюминия – 98%. Переход в другую

- 6. Используют добавки: соду, оксиды бора и цинка. Плавку шихты ведут двумя способами: в восстановительной среде, когда

- 7. 3.5 Динас - материал, содержащий не менее 93% оксида кремния. Огнеупорной основой служит кремнезем в в

- 9. Скачать презентацию

Слайд 2

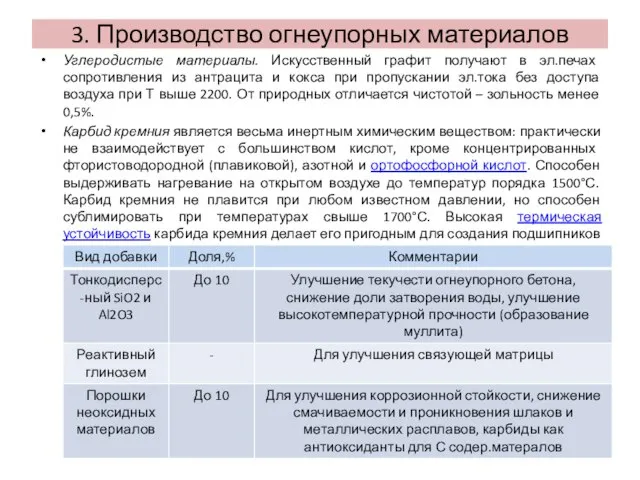

Углеродистые материалы. Искусственный графит получают в эл.печах сопротивления из антрацита и

Углеродистые материалы. Искусственный графит получают в эл.печах сопротивления из антрацита и

кокса при пропускании эл.тока без доступа воздуха при Т выше 2200. От природных отличается чистотой – зольность менее 0,5%.

Карбид кремния является весьма инертным химическим веществом: практически не взаимодействует с большинством кислот, кроме концентрированных фтористоводородной (плавиковой), азотной и ортофосфорной кислот. Способен выдерживать нагревание на открытом воздухе до температур порядка 1500°С. Карбид кремния не плавится при любом известном давлении, но способен сублимировать при температурах свыше 1700°С. Высокая термическая устойчивость карбида кремния делает его пригодным для создания подшипников и частей оборудования для высокотемпературных печей.

Карбид кремния является весьма инертным химическим веществом: практически не взаимодействует с большинством кислот, кроме концентрированных фтористоводородной (плавиковой), азотной и ортофосфорной кислот. Способен выдерживать нагревание на открытом воздухе до температур порядка 1500°С. Карбид кремния не плавится при любом известном давлении, но способен сублимировать при температурах свыше 1700°С. Высокая термическая устойчивость карбида кремния делает его пригодным для создания подшипников и частей оборудования для высокотемпературных печей.

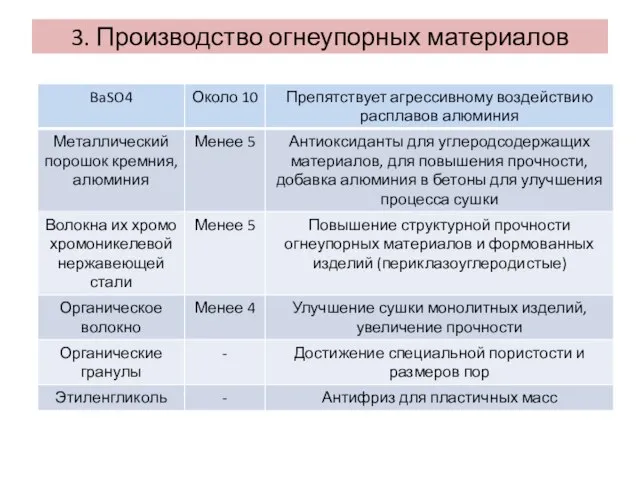

3. Производство огнеупорных материалов

Слайд 3

3. Производство огнеупорных материалов

3. Производство огнеупорных материалов

Слайд 4

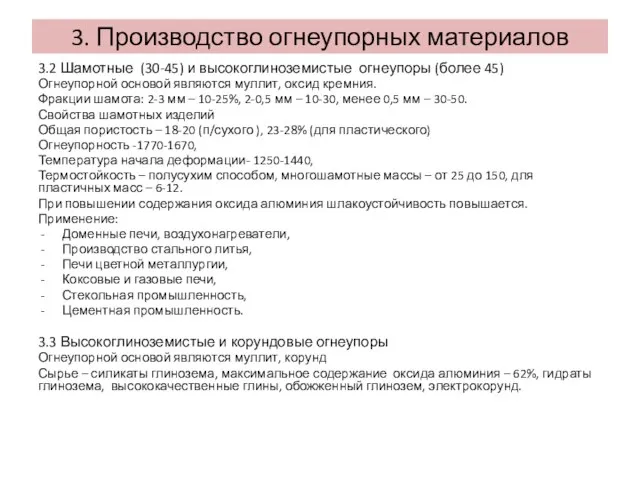

3.2 Шамотные (30-45) и высокоглиноземистые огнеупоры (более 45)

Огнеупорной основой являются

3.2 Шамотные (30-45) и высокоглиноземистые огнеупоры (более 45)

Огнеупорной основой являются

муллит, оксид кремния.

Фракции шамота: 2-3 мм – 10-25%, 2-0,5 мм – 10-30, менее 0,5 мм – 30-50.

Свойства шамотных изделий

Общая пористость – 18-20 (п/сухого ), 23-28% (для пластического)

Огнеупорность -1770-1670,

Температура начала деформации- 1250-1440,

Термостойкость – полусухим способом, многошамотные массы – от 25 до 150, для пластичных масс – 6-12.

При повышении содержания оксида алюминия шлакоустойчивость повышается.

Применение:

Доменные печи, воздухонагреватели,

Производство стального литья,

Печи цветной металлургии,

Коксовые и газовые печи,

Стекольная промышленность,

Цементная промышленность.

3.3 Высокоглиноземистые и корундовые огнеупоры

Огнеупорной основой являются муллит, корунд

Сырье – силикаты глинозема, максимальное содержание оксида алюминия – 62%, гидраты глинозема, высококачественные глины, обожженный глинозем, электрокорунд.

Фракции шамота: 2-3 мм – 10-25%, 2-0,5 мм – 10-30, менее 0,5 мм – 30-50.

Свойства шамотных изделий

Общая пористость – 18-20 (п/сухого ), 23-28% (для пластического)

Огнеупорность -1770-1670,

Температура начала деформации- 1250-1440,

Термостойкость – полусухим способом, многошамотные массы – от 25 до 150, для пластичных масс – 6-12.

При повышении содержания оксида алюминия шлакоустойчивость повышается.

Применение:

Доменные печи, воздухонагреватели,

Производство стального литья,

Печи цветной металлургии,

Коксовые и газовые печи,

Стекольная промышленность,

Цементная промышленность.

3.3 Высокоглиноземистые и корундовые огнеупоры

Огнеупорной основой являются муллит, корунд

Сырье – силикаты глинозема, максимальное содержание оксида алюминия – 62%, гидраты глинозема, высококачественные глины, обожженный глинозем, электрокорунд.

3. Производство огнеупорных материалов

Слайд 5

Технический глинозем после прокалки представляет собой тонкодисперсный порошок, содержание оксида алюминия

Технический глинозем после прокалки представляет собой тонкодисперсный порошок, содержание оксида алюминия

– 98%. Переход в другую модификацию сопровождается уменьшением объема на 14%. Строение глинозема из искусственного сырья – пористые сферолиты.

Электрокорунд получают плавлением технического глинозема в электропечах при 2000-2400 . При плавлении объем увеличивается на 20%.

(схема производства корундовых огнеупоров)

Изделия на основе боксита применяются в сталеразливочных ковшах, сводах дуговых печей, во вращающихся печах цементной промышленности. Изделия с различными связками или пекопропитвнные используются в ковшах миксерного типа. Корундовые изделия применяют в индукционных печах, плиты скользящих затворов при непрерывной разливке стали. С добавкой оксида циркония в сткловаренных печах, в спец.печах нефтехим. и химического производства.

3.4 Плавлено-литые огнеупоры

Таким методом получают электрокорунд, синтетический муллит, периклаз , баккоровые огнеупоры, корундовые, периклазошпинелидные, периклазовые.

Основные стадии процесса:

Приготовление шихты,

Приготовление литейных форм,

Отжиг,

мех.обработка.

Электрокорунд получают плавлением технического глинозема в электропечах при 2000-2400 . При плавлении объем увеличивается на 20%.

(схема производства корундовых огнеупоров)

Изделия на основе боксита применяются в сталеразливочных ковшах, сводах дуговых печей, во вращающихся печах цементной промышленности. Изделия с различными связками или пекопропитвнные используются в ковшах миксерного типа. Корундовые изделия применяют в индукционных печах, плиты скользящих затворов при непрерывной разливке стали. С добавкой оксида циркония в сткловаренных печах, в спец.печах нефтехим. и химического производства.

3.4 Плавлено-литые огнеупоры

Таким методом получают электрокорунд, синтетический муллит, периклаз , баккоровые огнеупоры, корундовые, периклазошпинелидные, периклазовые.

Основные стадии процесса:

Приготовление шихты,

Приготовление литейных форм,

Отжиг,

мех.обработка.

3. Производство огнеупорных материалов

3. Производство огнеупорных материалов

Слайд 6

Используют добавки: соду, оксиды бора и цинка. Плавку шихты ведут двумя

Используют добавки: соду, оксиды бора и цинка. Плавку шихты ведут двумя

способами:

в восстановительной среде, когда электроды погружены в расплав,

в окислительной, горение дуги 39-50 мм между графитовыми электродами и расплавом.

Расплавы с низкой вязкостью отливают в формы, с высокой – плавят на блок.

Жесткие требования к чистоте сырья по содержанию оксидов натрия, кальция, титана, кремния. В зависимости от режима плавки получают несколько разновидностей корунда – черный, синий, коричневый, розовый – из боксита, белый и легированный – из тех.глинозема.

Т плавки -2100, время плавки 1-2 ч, удельный расход электроэнергии – 4-5МВтхч.

Готовый расплав сливают в излолжницы. Далее расплав разливают по формам (чугунные или графитовые), блоки разбирают и отправляют на отжиг в туннельные печи, после охлаждения механически обрабатываются.

Наплавление блоком: 24-50 ч, блок 3-4 т, охлаждение 80-100 ч. Блок неоднороден по хим.составу. После охлаждения разделку блока ведут копром, материал сортируется по классам.

в восстановительной среде, когда электроды погружены в расплав,

в окислительной, горение дуги 39-50 мм между графитовыми электродами и расплавом.

Расплавы с низкой вязкостью отливают в формы, с высокой – плавят на блок.

Жесткие требования к чистоте сырья по содержанию оксидов натрия, кальция, титана, кремния. В зависимости от режима плавки получают несколько разновидностей корунда – черный, синий, коричневый, розовый – из боксита, белый и легированный – из тех.глинозема.

Т плавки -2100, время плавки 1-2 ч, удельный расход электроэнергии – 4-5МВтхч.

Готовый расплав сливают в излолжницы. Далее расплав разливают по формам (чугунные или графитовые), блоки разбирают и отправляют на отжиг в туннельные печи, после охлаждения механически обрабатываются.

Наплавление блоком: 24-50 ч, блок 3-4 т, охлаждение 80-100 ч. Блок неоднороден по хим.составу. После охлаждения разделку блока ведут копром, материал сортируется по классам.

3. Производство огнеупорных материалов

Слайд 7

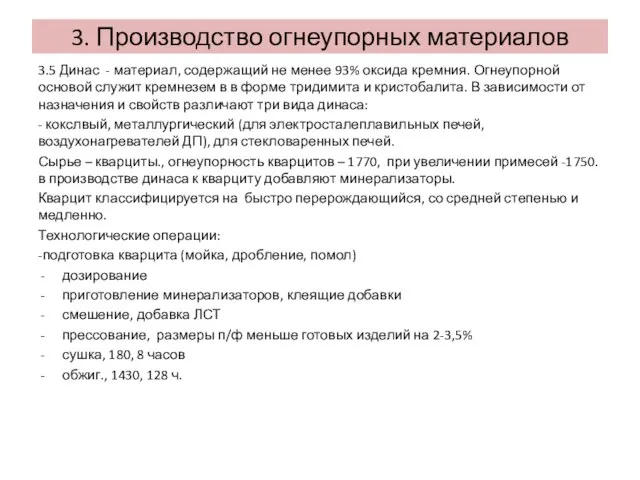

3.5 Динас - материал, содержащий не менее 93% оксида кремния. Огнеупорной

3.5 Динас - материал, содержащий не менее 93% оксида кремния. Огнеупорной

основой служит кремнезем в в форме тридимита и кристобалита. В зависимости от назначения и свойств различают три вида динаса:

- кокслвый, металлургический (для электросталеплавильных печей, воздухонагревателей ДП), для стекловаренных печей.

Сырье – кварциты., огнеупорность кварцитов – 1770, при увеличении примесей -1750. в производстве динаса к кварциту добавляют минерализаторы.

Кварцит классифицируется на быстро перерождающийся, со средней степенью и медленно.

Технологические операции:

-подготовка кварцита (мойка, дробление, помол)

дозирование

приготовление минерализаторов, клеящие добавки

смешение, добавка ЛСТ

прессование, размеры п/ф меньше готовых изделий на 2-3,5%

сушка, 180, 8 часов

обжиг., 1430, 128 ч.

- кокслвый, металлургический (для электросталеплавильных печей, воздухонагревателей ДП), для стекловаренных печей.

Сырье – кварциты., огнеупорность кварцитов – 1770, при увеличении примесей -1750. в производстве динаса к кварциту добавляют минерализаторы.

Кварцит классифицируется на быстро перерождающийся, со средней степенью и медленно.

Технологические операции:

-подготовка кварцита (мойка, дробление, помол)

дозирование

приготовление минерализаторов, клеящие добавки

смешение, добавка ЛСТ

прессование, размеры п/ф меньше готовых изделий на 2-3,5%

сушка, 180, 8 часов

обжиг., 1430, 128 ч.

3. Производство огнеупорных материалов

- Предыдущая

Атеросклероз. ЭтиологияСледующая -

Острое нарушение мозгового кровообращения

Әнигә булышабыз 6-7 яшь

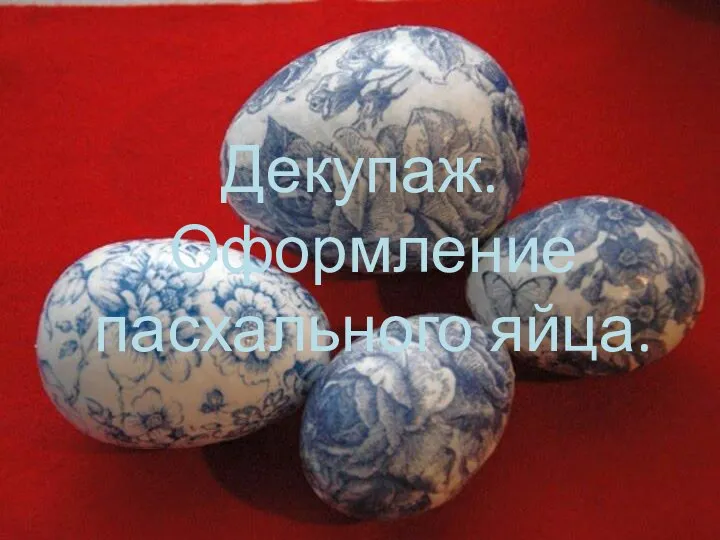

Әнигә булышабыз 6-7 яшь Декупаж. Оформление пасхального яйца

Декупаж. Оформление пасхального яйца 20140304_art-_terapiya_arsenteva_-_kopiya

20140304_art-_terapiya_arsenteva_-_kopiya Azu_po-tatarski_Arina

Azu_po-tatarski_Arina Христос родился, чтобы мой мир преобразился

Христос родился, чтобы мой мир преобразился Җиңү көне белән!

Җиңү көне белән! Счастливый случай

Счастливый случай От зерна до каравая

От зерна до каравая Животноводство

Животноводство Бизнес-идея Интернет - провайдер

Бизнес-идея Интернет - провайдер Башкирский государственный художественный музей имени М.В. Нестерова

Башкирский государственный художественный музей имени М.В. Нестерова Сказка о бабе Яге и ПДД

Сказка о бабе Яге и ПДД Факторы производства и факторные доходы. Производительность факторов производства

Факторы производства и факторные доходы. Производительность факторов производства Вкус и польза шоколада

Вкус и польза шоколада Разработка и реализация технологического процесса изготовления детали вал - шестерня

Разработка и реализация технологического процесса изготовления детали вал - шестерня Отчет по проектной деятельности3597

Отчет по проектной деятельности3597 Презентация к занятию

Презентация к занятию СаМАШ. Почвообработка и посев

СаМАШ. Почвообработка и посев Водоотвод с плоской кровли

Водоотвод с плоской кровли 20120430_zolotaya_osen_2

20120430_zolotaya_osen_2 2. Артық қалу, жетпей қалу (1) (1)

2. Артық қалу, жетпей қалу (1) (1) Обогащение полезных ископаемых

Обогащение полезных ископаемых Собери правильный светофор

Собери правильный светофор Макет афиши (1)

Макет афиши (1) Otbivnye (2)

Otbivnye (2) Виды модемов

Виды модемов Вознесение Господне. Сошествие Святого Духа

Вознесение Господне. Сошествие Святого Духа Словарь Неволино - страна моего детства

Словарь Неволино - страна моего детства