Общие дефекты оборудования:

корпуса — повреждения их в процессе транспортировки, хранения и

монтажа, неплотности в стыках, дефекты уплотнений, сварных и болтовых соединений и т. п.;

обмотки - отклонение номинальных данных от проекта, механические повреждения, увлажнение изоляции, нарушение междувитковой изоляции, соединений в обмотках, токопроводах и выводах, несоответствие маркировки и группы соединения требованиям ГОСТа, заводским паспортам и другим сопроводительным документам, превышение допустимых отклонений сопротивления обмоток постоянному току и т. д.;

устройства переключения обмоток силовых трансформаторов — механические повреждения приводов, отсутствие фиксации привода в соответствующем положении, неправильное соединение отпаек, отсутствие контакта в переключателе;

магнитопроводы — коррозия и механические повреждения, приводящие к замыканию отдельных листов стали между собой, засорение вентиляционных каналов (статоров и роторов машин), нарушение зазоров или неплотное прилегание отдельных частей друг к другу (контакторы, пускатели, реле, электромагниты), нарушение изоляции стяжных болтов и их слабая затяжка (у трансформаторов);

ПОДГОТОВКА К ВКЛЮЧЕНИЮ ЭЛЕКТРООБОРУДОВАНИЯ В РАБОТУ.

Аппаратурно-программные комплексы нового поколения для многопараметрического радиоактивного каротажа

Аппаратурно-программные комплексы нового поколения для многопараметрического радиоактивного каротажа Развитие тонкой моторики руки

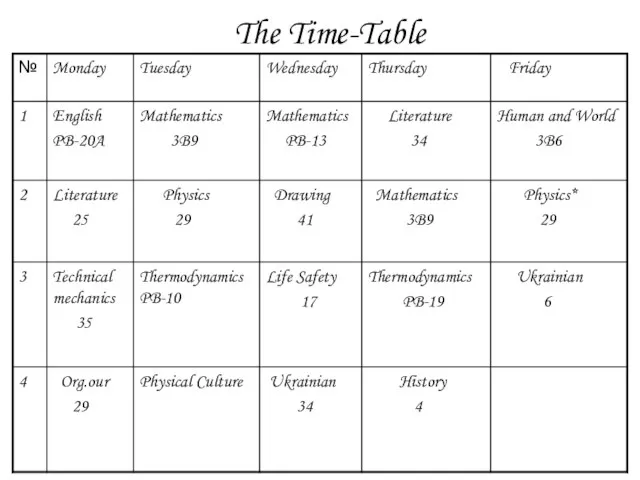

Развитие тонкой моторики руки The Time-Table

The Time-Table Синхрондық машинаның қорғанысы Генератордың сыртқы бейнесі

Синхрондық машинаның қорғанысы Генератордың сыртқы бейнесі Как стать большим

Как стать большим Выставка поделок Дары осени

Выставка поделок Дары осени Зарубежные проекты Росатом

Зарубежные проекты Росатом Викторина – путешествие Тайны русского леса

Викторина – путешествие Тайны русского леса Покровители семьи Святые благоверные Муромские – чудотворцы Петр и Феврония

Покровители семьи Святые благоверные Муромские – чудотворцы Петр и Феврония Послелоги önce и sonra (турецкий язык, урок № 13 )

Послелоги önce и sonra (турецкий язык, урок № 13 ) Страница Книга Памяти _ Приложение 1

Страница Книга Памяти _ Приложение 1 kontrolnaya_osnovy_zhurnalistiki (1)

kontrolnaya_osnovy_zhurnalistiki (1) Исследование ассортимента и органолептическая оценка качества муки на примере торговой организации города Севастополя

Исследование ассортимента и органолептическая оценка качества муки на примере торговой организации города Севастополя Магия в первобытной культуре

Магия в первобытной культуре Мастер-класс по конструированию из бумаги в технике оригами Пароход

Мастер-класс по конструированию из бумаги в технике оригами Пароход Профессия - аппаратчикоператор нефтехимического производства

Профессия - аппаратчикоператор нефтехимического производства Клаймакс США. Слив классификатора

Клаймакс США. Слив классификатора New 3kol logo

New 3kol logo Growing cotton

Growing cotton Производство хлеба из смеси разных видов муки – хлеба с гречневой мукой на примере ООО Хлебозавод № 5

Производство хлеба из смеси разных видов муки – хлеба с гречневой мукой на примере ООО Хлебозавод № 5 Моя любимая игра

Моя любимая игра Пространственные концепции

Пространственные концепции Обустройство Омского кадетского военного корпуса на 560 мест

Обустройство Омского кадетского военного корпуса на 560 мест Мои увлечения

Мои увлечения Схема управления автоматизированным электроприводом вентилятора

Схема управления автоматизированным электроприводом вентилятора Поздравление с юбилеем, личный фотоальбом

Поздравление с юбилеем, личный фотоальбом Шишляков

Шишляков Благоустройство городской среды. Озеленение. Малые архитектурные формы

Благоустройство городской среды. Озеленение. Малые архитектурные формы