Построение технологического процесса.

Технологическим процессом называется часть производственного процесса, связанная с последовательным

изменением формы, размеров и качества поверхности заготовки от момента поступления ее в обработку до получения готовой детали.

Элементами технологического процесса при обработке деталей резанием являются операции, установки, переходы и проходы.

1. Операция – законченная часть технологического процесса обработки заготовки, выполняемая на одном рабочем месте (на одном станке) непрерывно до перехода к обработке следующей заготовки.

2. Установ – часть операции, выполняемая при одном неизменном закреплении обрабатываемой заготовки.

3. Переход – законченная часть операции, характеризующаяся постоянством обрабатываемой поверхности, рабочего инструмента и режима работы станка.

4. Проход – часть перехода, осуществляемая при одном рабочем перемещении инструмента в направлении подачи.

20160210_sovershenstvovanie_metodiki_prepodavaniya_urokov_obzh

20160210_sovershenstvovanie_metodiki_prepodavaniya_urokov_obzh Чрезвычайные ситуации техногенного характера, их причины и последствия

Чрезвычайные ситуации техногенного характера, их причины и последствия Старость в радость. Благотворительное волонтерское движение помощи инвалидам и пожилым

Старость в радость. Благотворительное волонтерское движение помощи инвалидам и пожилым Изготовление плечевого изделия с цельнокроеным рукавом

Изготовление плечевого изделия с цельнокроеным рукавом доклад

доклад Приемы работы на швейной машине

Приемы работы на швейной машине Образование и самообразование

Образование и самообразование 130 лет начала Евангельского движения на Псковщине

130 лет начала Евангельского движения на Псковщине 20130104_prezentaciya_microsoft_powerpoint

20130104_prezentaciya_microsoft_powerpoint Семасиология в китайском языке

Семасиология в китайском языке Экономические основы логистики

Экономические основы логистики Измерение электрического сопротивления

Измерение электрического сопротивления Ответы на итоговое тестирование

Ответы на итоговое тестирование З днем народження! Моя дорогенька кумушка

З днем народження! Моя дорогенька кумушка Гидрогелио электростанция Лотос

Гидрогелио электростанция Лотос Маникюрный набор

Маникюрный набор Питерский ангел

Питерский ангел Физические основы построения ЭВМ

Физические основы построения ЭВМ Студия груминга Groom Pet [Восстановленный]

Студия груминга Groom Pet [Восстановленный] Инвестиционный проект строительства многоквартирного жилого дома с подземным паркингом и ресторанной зоной на 1 этаже

Инвестиционный проект строительства многоквартирного жилого дома с подземным паркингом и ресторанной зоной на 1 этаже 9.1

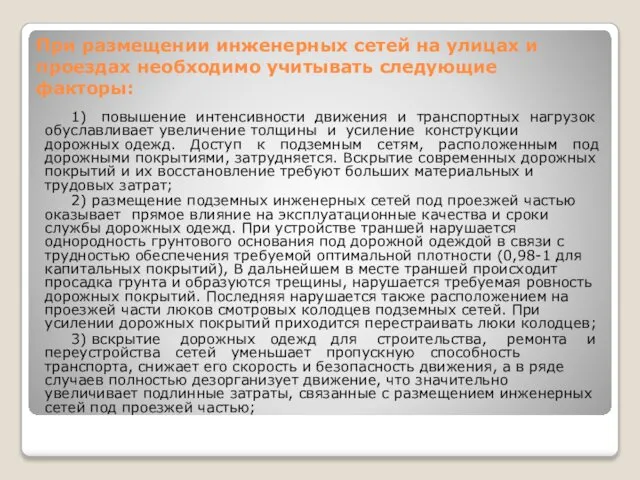

9.1 Размещение инженерных сетей на улицах и проездах

Размещение инженерных сетей на улицах и проездах Рисуем пингвина

Рисуем пингвина Блиц - опрос #1

Блиц - опрос #1 Методы исследования в гуманитарных науках

Методы исследования в гуманитарных науках 3D телевидение

3D телевидение 20160331_duhovnoe_kraevedenie_-_3

20160331_duhovnoe_kraevedenie_-_3 Chinese high-speed railway

Chinese high-speed railway