Содержание

- 2. Наплавка — это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением.

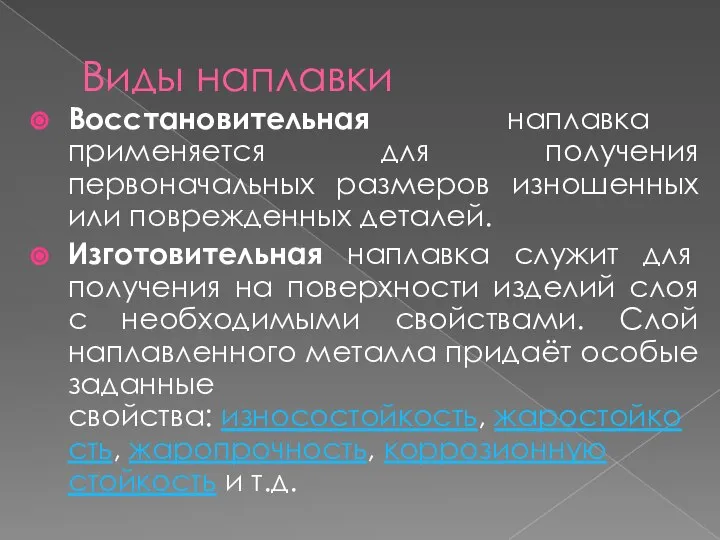

- 3. Виды наплавки Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. Изготовительная наплавка служит

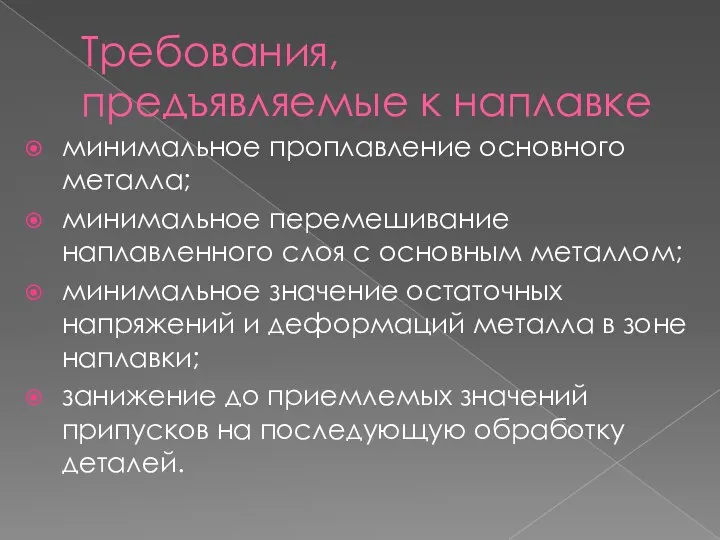

- 4. Требования, предъявляемые к наплавке минимальное проплавление основного металла; минимальное перемешивание наплавленного слоя с основным металлом; минимальное

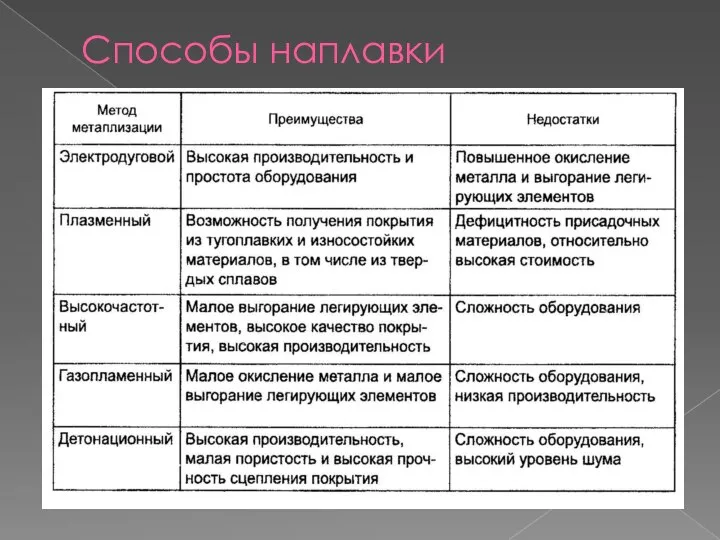

- 5. Способы наплавки

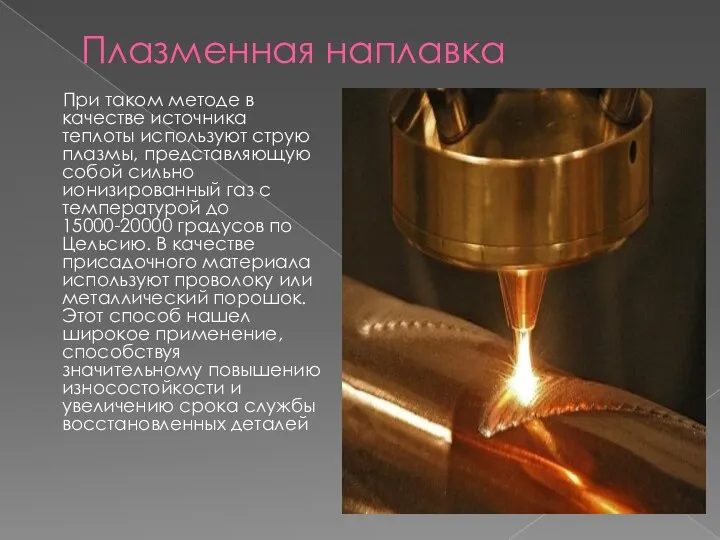

- 6. Плазменная наплавка При таком методе в качестве источника теплоты используют струю плазмы, представляющую собой сильно ионизированный

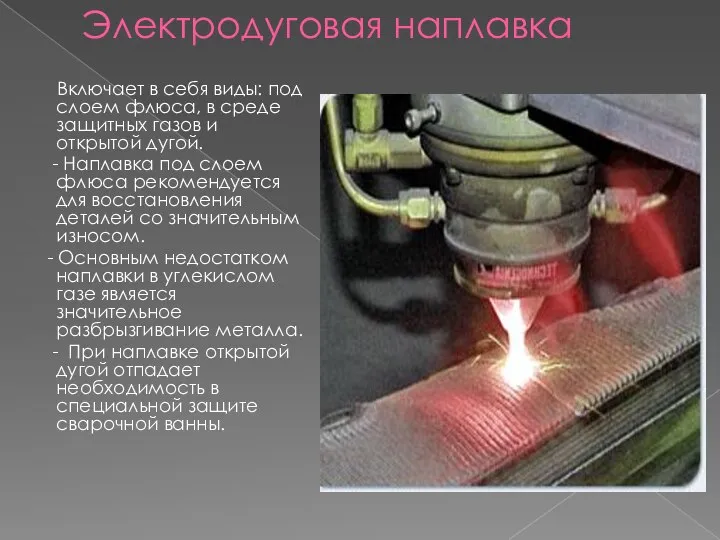

- 7. Электродуговая наплавка Включает в себя виды: под слоем флюса, в среде защитных газов и открытой дугой.

- 8. Электроконтактная наплавка Сущность наплавки заключается в совместном деформировании наплавляемого металла и поверхностного слоя детали, нагретых в

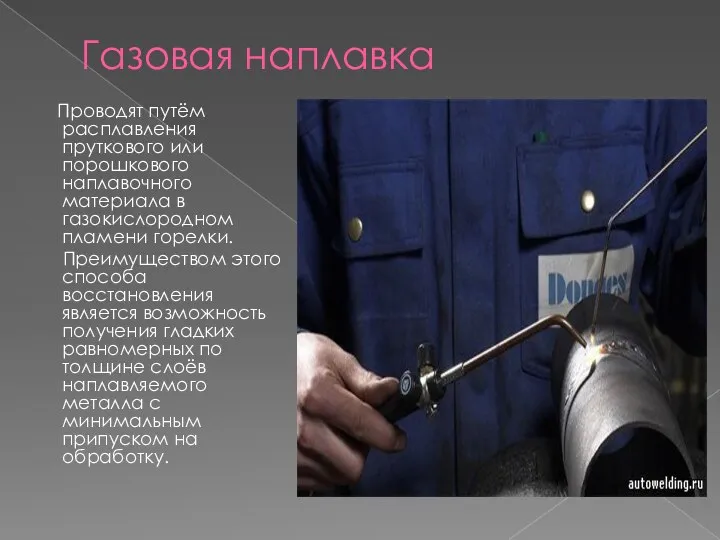

- 9. Газовая наплавка Проводят путём расплавления пруткового или порошкового наплавочного материала в газокислородном пламени горелки. Преимуществом этого

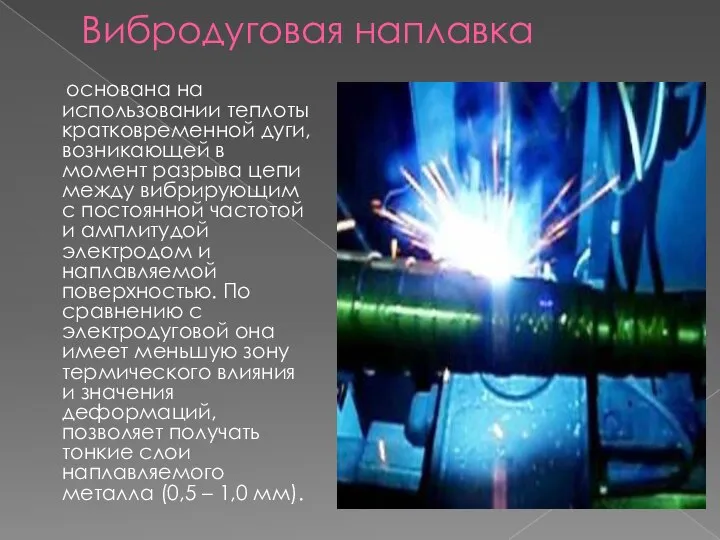

- 10. Вибродуговая наплавка основана на использовании теплоты кратковременной дуги, возникающей в момент разрыва цепи между вибрирующим с

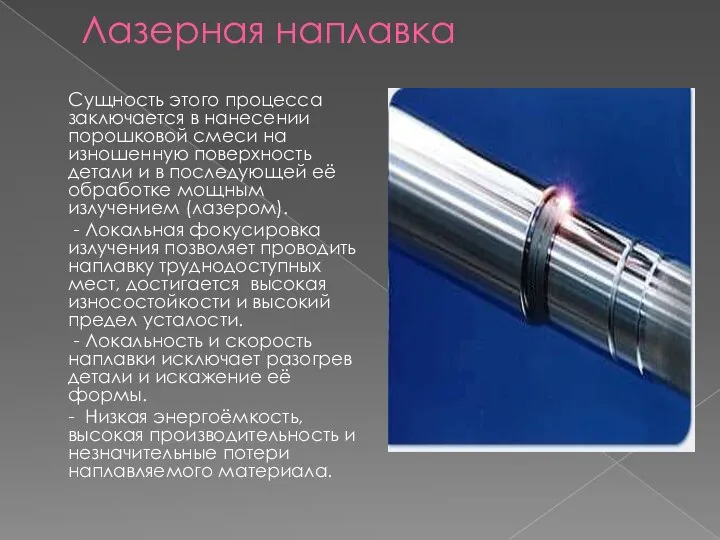

- 11. Лазерная наплавка Сущность этого процесса заключается в нанесении порошковой смеси на изношенную поверхность детали и в

- 12. Материалы для наплавки Наплавочная проволока (Нп-25 (HRC40); ). Покрытые электроды (ЦН-5-ЗН-20Х12-40-5,0). Флюсы (АН-348-А, ОСЦ-45, АН26-). Порошковая

- 13. Технология наплавки Подготовка поверхности под наплавку: - перед наплавкой поверхность тщательно очищают от масла, краски, окалины

- 14. Технология наплавки Рис. 1. Правильная (П) и неправильная (Н) подготовка поверхностей под наплавку; 1...6 — последовательность

- 15. Технология наплавки Рис. 2. Схемы наплавки тел вращения: а — по образующим, б — по окружностям,

- 16. Технология наплавки Рис. 3. Схемы наплавки плоских и фасонных поверхностей: а, б — отдельными валиками соответственно

- 18. Скачать презентацию

Концентрациялау (жинағыш) столдарда байыту

Концентрациялау (жинағыш) столдарда байыту Готовимся к ВПР

Готовимся к ВПР 20141027_testirovanie_sotsialnye_nauki

20141027_testirovanie_sotsialnye_nauki Культура как социальное явление

Культура как социальное явление Отчет о прохождении учебно-ознакомительной практики

Отчет о прохождении учебно-ознакомительной практики Понятие технологии, где создается, виды. (Лекция 1)

Понятие технологии, где создается, виды. (Лекция 1) Предвыборная программа. Пунтусова Мария

Предвыборная программа. Пунтусова Мария Информатика1

Информатика1 Строительство железных дорог, мостов и транспортных тоннелей

Строительство железных дорог, мостов и транспортных тоннелей Устройство, работа и ремонт индуктивного шунта ИШ 95

Устройство, работа и ремонт индуктивного шунта ИШ 95 Христианство. Основные направления

Христианство. Основные направления Друзья

Друзья Фетровые истории творческое объединение Мастерская чудес

Фетровые истории творческое объединение Мастерская чудес Творческая проектная деятельность

Творческая проектная деятельность Gorillas CCG ВТБ ВЕКТОР

Gorillas CCG ВТБ ВЕКТОР Славянская Псалтирь на русском языке

Славянская Псалтирь на русском языке Angry, brave, Tired, scared

Angry, brave, Tired, scared Древесина. Пиломатериалы и древесные материалы. (5 класс)

Древесина. Пиломатериалы и древесные материалы. (5 класс) классификация прфессий 7кл

классификация прфессий 7кл Смирнова и Хромина, ФСО ПСХ-1,2-2018 НБ, Новость ПГНИУ

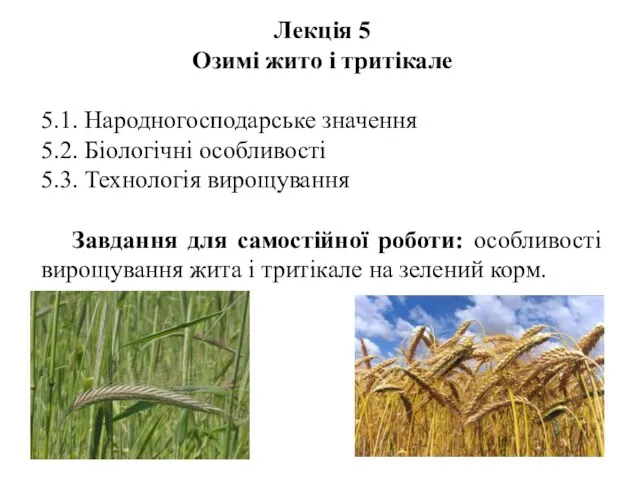

Смирнова и Хромина, ФСО ПСХ-1,2-2018 НБ, Новость ПГНИУ Озимі жито і тритікале

Озимі жито і тритікале Мотивация и её роль в жизни человека

Мотивация и её роль в жизни человека Архитектор

Архитектор Презентация 1 Эмоции

Презентация 1 Эмоции Псалтырь. Лекции по Ветхому Завету

Псалтырь. Лекции по Ветхому Завету Назначение, устройство и принцип работы основных элементов ГТУ. Лекция №2.2

Назначение, устройство и принцип работы основных элементов ГТУ. Лекция №2.2 Програма кандидата на посаду голови Студпарламенту Дудки Миколи

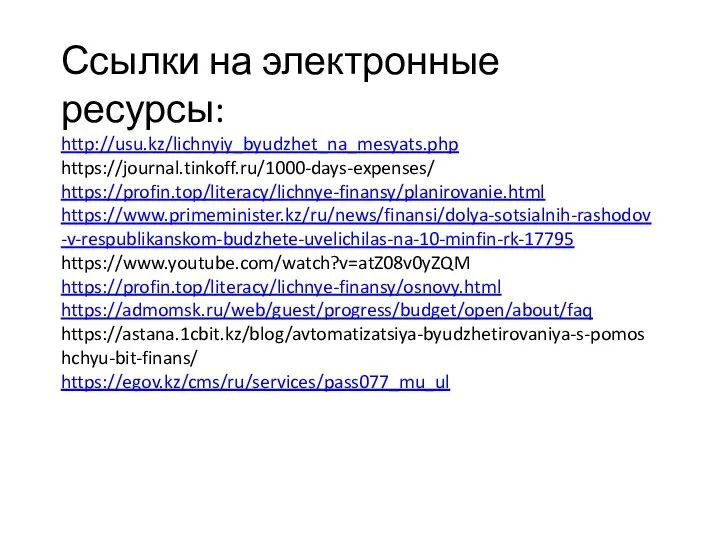

Програма кандидата на посаду голови Студпарламенту Дудки Миколи Дополнительные материалы (мультимедийные материалы, ссылки на электронные ресурсы и т.д.)-1641025930025

Дополнительные материалы (мультимедийные материалы, ссылки на электронные ресурсы и т.д.)-1641025930025