Содержание

- 2. Понятие о технологическом процессе Технологический процесс сборки заключается в соединении деталей в сборочные единицы и сборочных

- 3. Приемом называют часть технологического перехода, состоящую из ряда простейших рабочих движений, выполняемых одним рабочим. Разработку технологического

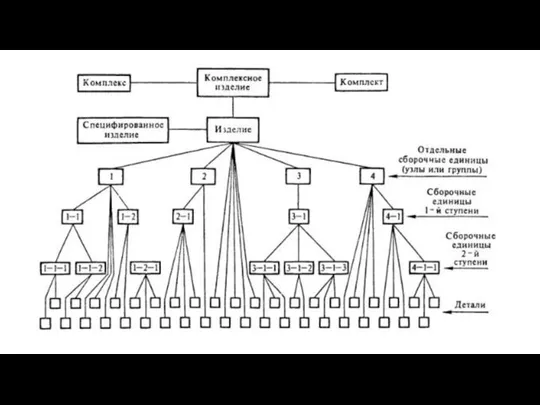

- 4. Основные сведения о деталях и сборочных единицах Изделием называется любой предмет или набор предметов основного производства,

- 5. Комплекс — два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для

- 7. Организационные формы сборки Проектирование технологического процесса сборки машины базируется на основных принципах: обеспечение высокого качества собираемой

- 8. Основные технологические требования, предъявляемые к конструкции машины, следующие: возможность сборки отдельных сборочных единиц, контроля, испытания их

- 9. Разработке технологического процесса сборки предшествует детальное ознакомление с конструкцией машины, взаимодействием ее частей, техническими условиями на

- 10. Стационарная сборка выполняется на определенном рабочем месте, к которому подают необходимые детали. Существует два вида стационарной

- 11. В производстве крупных изделий, имеющих значительную массу и большие габариты, применяют поточную сборку на неподвижных стендах,

- 12. Порядок соединения деталей и сборочных единиц Чтобы яснее представить себе порядок сборки и последовательность комплектования изделия,

- 13. На схемах сборочные единицы и детали принято изображать в виде небольших прямоугольников, в которые вписывают индекс

- 15. Подготовка деталей к сборке. Все детали, поступающие на сборку, должны быть тщательно очищены и промыты. Промывают

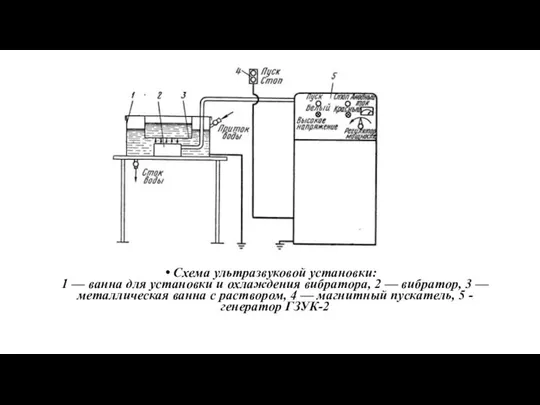

- 16. Обдувают детали сжатым воздухом, подаваемым под давлением 0,3—0,6 МПа (3 — 6 кгс/см2) через специальный наконечник,

- 17. Схема ультразвуковой установки: 1 — ванна для установки и охлаждения вибратора, 2 — вибратор, 3 —

- 18. Сборка сборочных единиц Сборочные единицы собирают на отдельных участках сборочного цеха. В технической документации на сборочную

- 19. Слесарно-пригоночные работы применяют на сборке сборочных единиц в тех случаях, если детали нужно придать точные размеры,

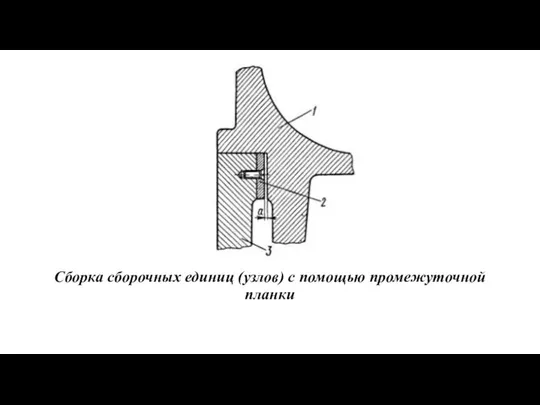

- 20. Сборка по методу индивидуальной пригонки. Этот вид сборки применяют в единичном и мелкосерийном производстве. Сборку выполняют

- 21. Сборка сборочных единиц (узлов) с помощью промежуточной планки

- 22. Сборка по методу неполной взаимозаменяемости. Этот метод сборки предусматривает некоторое расширение допусков на отдельные размеры деталей,

- 23. Сборка с применением компенсаторов. Этот метод широко применяют в машиностроении. Он заключается в получении точности сопряжения

- 24. Сборка по методу полной взаимозаменяемости. Сборочные единицы и изделия при этом методе собирают без пригонки, подбора

- 25. Виды соединений при сборке Все соединения, применяемые при сборке, делят на два основных вида: неподвижные и

- 28. Скачать презентацию

Новые возможности анализаторов молока

Новые возможности анализаторов молока Содержание сельскохозяйственных животных

Содержание сельскохозяйственных животных Фотоальбом. Люблю тебя

Фотоальбом. Люблю тебя Вышивка на донбассе

Вышивка на донбассе PPTX Presentation (2)

PPTX Presentation (2) Виды оперативной памяти

Виды оперативной памяти Выставка творческих работ учащихся объединения Природа и фантазия

Выставка творческих работ учащихся объединения Природа и фантазия 招聘启事 第一周在你的国家 一个人多大可以喝酒

招聘启事 第一周在你的国家 一个人多大可以喝酒 Примеры изделий

Примеры изделий Шить легко и просто

Шить легко и просто Улучшенное оштукатуривание стен с окраской потолка водоэмульсионными составами. Облицовка стен керамической плиткой

Улучшенное оштукатуривание стен с окраской потолка водоэмульсионными составами. Облицовка стен керамической плиткой 20121009_profilnoe

20121009_profilnoe 20170115_prezentatsiya1_1

20170115_prezentatsiya1_1 Жизнь как горящая свеча

Жизнь как горящая свеча Кодекс Царских Охотников

Кодекс Царских Охотников 12 июня - День России

12 июня - День России Система автоматического регулирования возбуждения генератора (САР)

Система автоматического регулирования возбуждения генератора (САР) Противоэрозионная обработка почвы

Противоэрозионная обработка почвы 20140408_podvodnye_vulkany

20140408_podvodnye_vulkany Innovation and Change Example

Innovation and Change Example 20130701_maslenica

20130701_maslenica Создание стендового испытательного комплекса производства, хранения, упаковки и транспортировки водорода

Создание стендового испытательного комплекса производства, хранения, упаковки и транспортировки водорода Аналитический обзор Создание системы информирования о деятельности ОГВ” в Республике Бурятия

Аналитический обзор Создание системы информирования о деятельности ОГВ” в Республике Бурятия Разведочные работы при инженерно-геологических изысканиях (ИГИ). (Буровые работы)

Разведочные работы при инженерно-геологических изысканиях (ИГИ). (Буровые работы) Интегральные микросхемы. Лекция 6

Интегральные микросхемы. Лекция 6 Презентация Microsoft PowerPoint

Презентация Microsoft PowerPoint Принципы построения многоканальных цифровых систем передачи

Принципы построения многоканальных цифровых систем передачи Творческие мастерские

Творческие мастерские